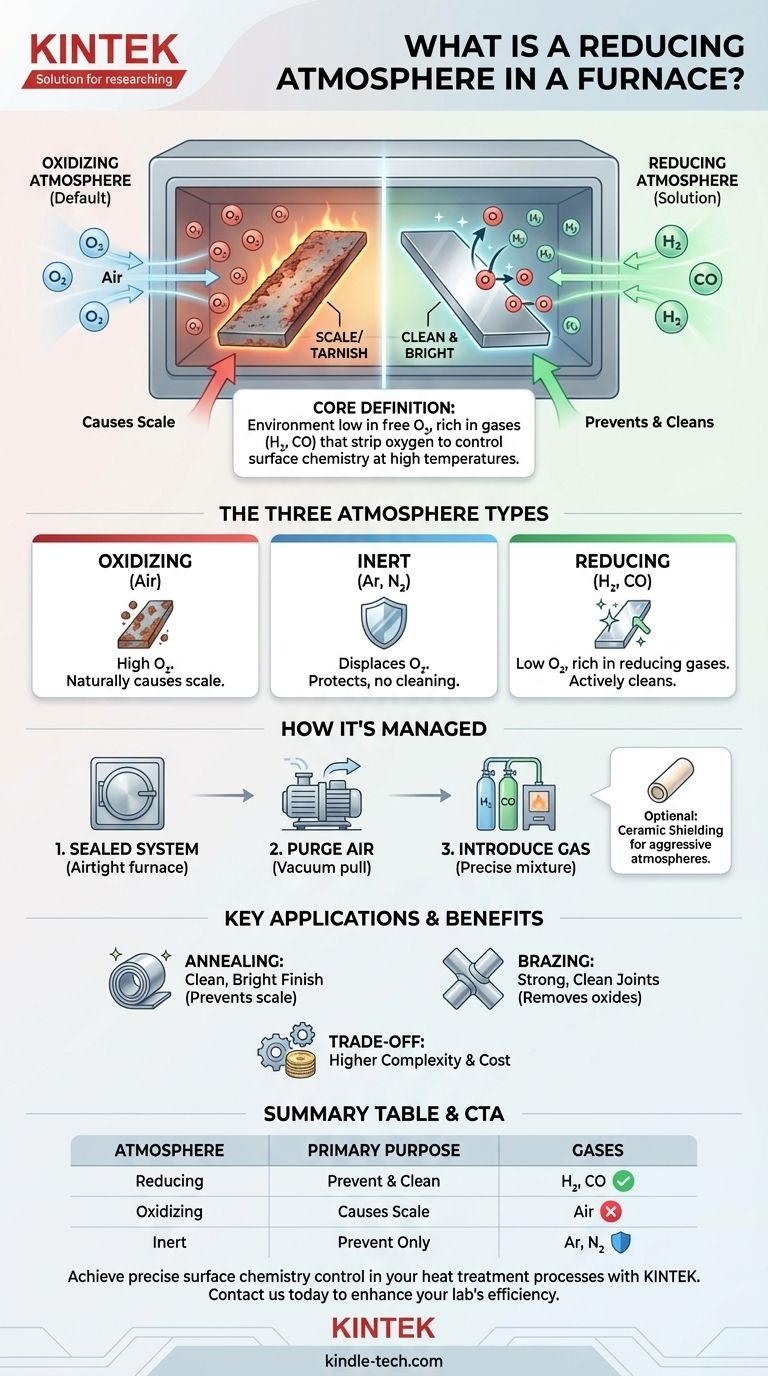

In sostanza, un'atmosfera riducente in un forno è un ambiente che previene o inverte attivamente l'ossidazione sulla superficie di un materiale durante il trattamento termico. Ciò si ottiene essendo intenzionalmente povero di ossigeno libero e ricco di gas, come idrogeno o monossido di carbonio, che rimuovono chimicamente gli atomi di ossigeno dal materiale.

Lo scopo fondamentale di un'atmosfera riducente è controllare la chimica della superficie ad alte temperature. Invece di riscaldare semplicemente un materiale all'aria (il che causerebbe ruggine o scaglia), un'atmosfera riducente protegge il materiale e può persino pulirne la superficie rimuovendo gli ossidi esistenti.

Lo scopo del controllo dell'atmosfera

Quando si lavorano materiali ad alte temperature, l'atmosfera circostante è tanto critica quanto la temperatura stessa. L'ambiente del forno può essere progettato per essere protettivo e inerte o per essere chimicamente attivo e reattivo.

L'impostazione predefinita: un'atmosfera ossidante

L'aria che respiriamo è composta per circa il 21% da ossigeno ed è naturalmente ossidante. Quando si riscaldano i metalli in un forno ad aria aperta, questo ossigeno reagisce prontamente con le superfici calde.

Questa reazione forma uno strato di ossido, comunemente noto come scaglia o ossidazione. Per molte applicazioni, questo è un difetto che deve essere evitato.

La soluzione: un'atmosfera riducente

Un'atmosfera riducente è l'opposto chimico di un'atmosfera ossidante. Viene creata espellendo l'aria ambiente da un forno sigillato e sostituendola con gas specifici.

Questi gas hanno una forte affinità per l'ossigeno. Ad alte temperature, reagiscono con e rimuovono qualsiasi ossigeno presente sulla superficie del materiale, "riducendo" efficacemente gli ossidi al loro metallo base.

La terza opzione: un'atmosfera inerte

Un'atmosfera inerte, che utilizza tipicamente gas come argon o azoto, svolge un ruolo puramente protettivo. Non pulisce attivamente la superficie come un'atmosfera riducente, ma sposta l'ossigeno per prevenire qualsiasi nuova ossidazione.

Come viene gestita un'atmosfera riducente

La creazione e il mantenimento di un'atmosfera specifica del forno richiedono attrezzature specializzate e un controllo preciso sui parametri di processo.

Un sistema ermeticamente sigillato

Il controllo dell'atmosfera è possibile solo in un forno che può essere sigillato ermeticamente. I forni ad atmosfera utilizzano caratteristiche come guarnizioni in gel di silice ad alta temperatura sulla porta per impedire all'aria ambiente di entrare e contaminare l'ambiente controllato.

Spurgo e introduzione del gas

Il processo inizia con la rimozione dell'aria, spesso tramite vuoto. I gas atmosferici desiderati vengono quindi introdotti attraverso una porta di ingresso. Ciò garantisce che l'ambiente interno sia composto interamente dalla miscela di gas prevista.

Protezione del materiale

È interessante notare che un'atmosfera fortemente riducente può talvolta essere troppo aggressiva per certi materiali. In questi casi, il campione può essere schermato all'interno di un tubo ceramico a bassa porosità (realizzato con materiali come allumina o magnesia) per creare un microambiente separato.

Applicazioni chiave e compromessi

La scelta di un'atmosfera del forno dipende interamente dal risultato desiderato per il materiale in lavorazione.

Vantaggio principale: finiture pulite e brillanti

Il motivo più comune per utilizzare un'atmosfera riducente è prevenire l'ossidazione. Questo è fondamentale in processi come la ricottura, dove l'obiettivo è ammorbidire un metallo senza creare una scaglia superficiale, ottenendo un pezzo pulito e brillante.

Pulizia attiva della superficie

Oltre alla prevenzione, un'atmosfera riducente può pulire attivamente i pezzi. Nella brasatura, ad esempio, un'atmosfera riducente rimuove gli ossidi superficiali leggeri, garantendo che la lega di brasatura possa bagnare le superfici metalliche pure per creare un giunto forte e pulito.

La sfida del controllo

Il principale compromesso è la complessità e il costo. L'utilizzo di un forno ad atmosfera richiede attrezzature più sofisticate, una fornitura di gas specifici e un controllo di processo preciso rispetto al semplice riscaldamento di un pezzo all'aria.

Fare la scelta giusta per il tuo obiettivo

La tua scelta di atmosfera è dettata dal tuo obiettivo di processo.

- Se il tuo obiettivo principale è prevenire la scaglia durante il trattamento termico: È necessaria un'atmosfera riducente o inerte per spostare l'ossigeno e garantire una finitura superficiale pulita.

- Se il tuo obiettivo principale è unire metalli tramite brasatura: Un'atmosfera riducente è essenziale non solo per prevenire l'ossidazione ma per rimuovere attivamente gli ossidi esistenti per un forte legame metallurgico.

- Se il tuo obiettivo principale è semplicemente riscaldare un materiale stabile: Un'atmosfera inerte fornisce un'eccellente protezione dall'ossidazione senza la reattività chimica di un'atmosfera riducente.

In definitiva, il controllo dell'atmosfera del forno ti dà il controllo sulle reazioni chimiche sulla superficie del tuo materiale, il che è spesso altrettanto importante quanto il controllo della temperatura.

Tabella riassuntiva:

| Tipo di atmosfera | Caratteristica chiave | Scopo primario | Gas comuni utilizzati |

|---|---|---|---|

| Riducente | Povera di ossigeno, ricca di gas riducenti (H₂, CO) | Prevenire l'ossidazione e pulire attivamente le superfici | Idrogeno, Monossido di Carbonio |

| Ossidante | Ricca di ossigeno (come l'aria) | Causa naturalmente scaglia/ossidazione | Aria (21% Ossigeno) |

| Inerte | Chimicamente inattiva, sposta l'ossigeno | Prevenire l'ossidazione senza pulizia della superficie | Argon, Azoto |

Ottieni un controllo preciso della chimica superficiale nei tuoi processi di trattamento termico con KINTEK.

Che tu stia ricuocendo metalli per prevenire la scaglia o brasando componenti per giunti robusti, la giusta atmosfera del forno è fondamentale. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni affidabili per le esigenze specifiche del tuo laboratorio.

Contattaci oggi per discutere come le nostre soluzioni per forni ad atmosfera possono migliorare i risultati della lavorazione dei tuoi materiali e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza