In sostanza, un forno a idrogeno è una camera specializzata ad alta temperatura che utilizza un'atmosfera controllata di gas idrogeno invece dell'aria. Il suo scopo principale non è solo riscaldare i materiali, ma sfruttare la reattività chimica dell'idrogeno per prevenire l'ossidazione e rimuovere attivamente l'ossigeno dalle superfici, un processo noto come riduzione. Ciò consente risultati unici nella lavorazione dei materiali che sono impossibili in un forno standard.

Un forno a idrogeno è fondamentalmente un reattore chimico mascherato da forno. Mentre altri forni usano gas inerti per prevenire semplicemente le reazioni, un forno a idrogeno usa il gas idrogeno reattivo come strumento attivo per purificare e modificare i materiali a temperature estreme.

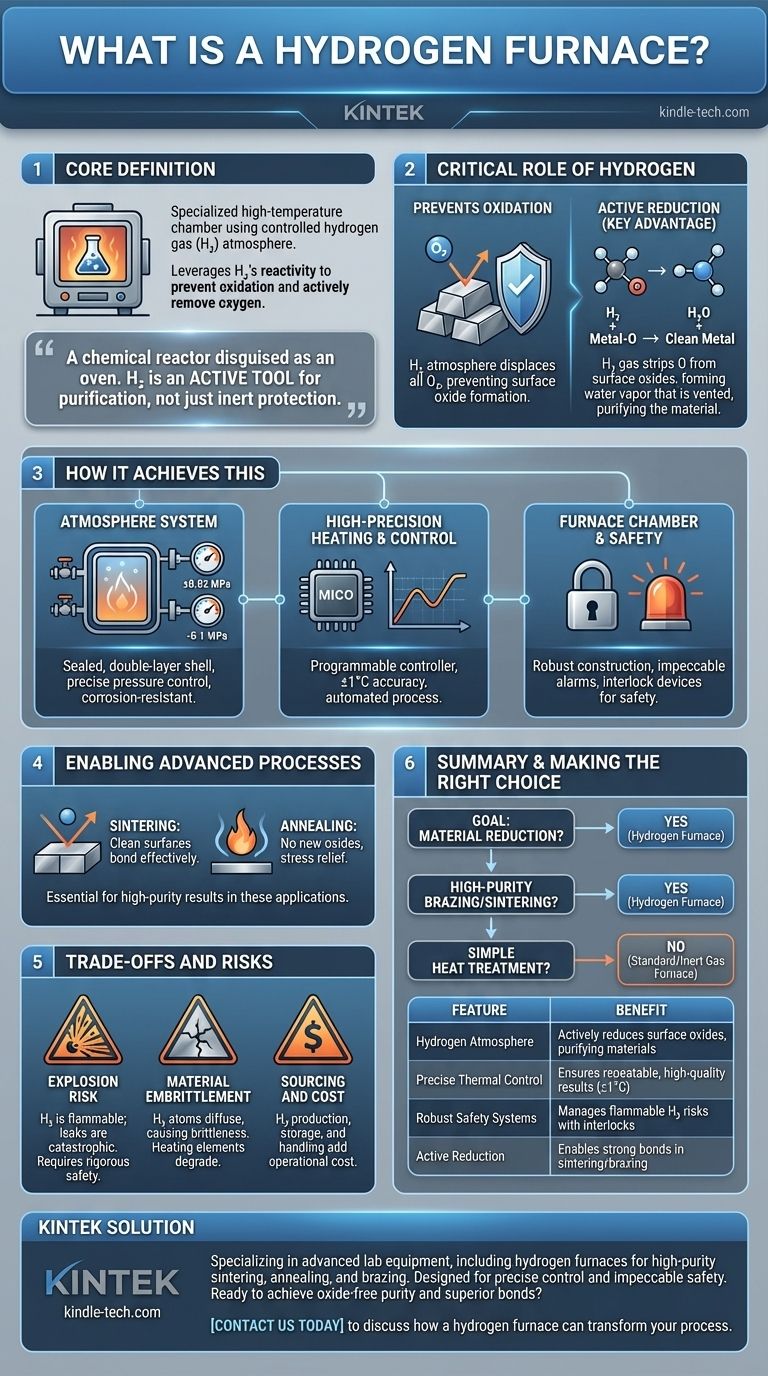

Come un forno a idrogeno raggiunge questo obiettivo

Un forno a idrogeno integra diversi sistemi critici per gestire in sicurezza il suo ambiente reattivo e ottenere un controllo termico preciso. Questi sistemi lavorano in concerto per creare un'atmosfera di lavorazione altamente specifica.

Il sistema di atmosfera a idrogeno

La caratteristica distintiva è il sistema che gestisce il gas idrogeno. Consiste in un guscio del forno a doppio strato, sigillato, che può essere raffreddato ad aria e ad acqua.

Ciò consente al sistema di mantenere una pressione interna precisa, sia leggermente positiva (fino a 0,02 MPa) per impedire all'aria di entrare, sia negativa (pressioni di vuoto fino a -0,1 MPa) per i cicli di spurgo.

Tutte le tubazioni e le valvole sono realizzate in acciaio inossidabile resistente alla corrosione per garantire una tenuta stagna, fondamentale sia per la sicurezza che per la purezza del processo.

Riscaldamento e controllo di alta precisione

Questi forni sono costruiti per processi termici esigenti. Il riscaldamento è gestito da un controllore programmabile che può eseguire profili di temperatura complessi con estrema precisione, spesso entro ±1°C.

Un microcomputer industriale automatizza l'intero processo, controllando la temperatura, il tempo di processo, le portate di gas e le azioni delle valvole. Ciò garantisce la ripetibilità e minimizza la necessità di intervento manuale in un ambiente pericoloso.

La camera del forno e la sicurezza

Il corpo del forno stesso è robustamente costruito con una camera principale, un coperchio e una base. Il sistema è dotato di ampie caratteristiche di sicurezza, tra cui funzioni di allarme impeccabili e dispositivi di interblocco di sicurezza.

Questi sistemi monitorano costantemente la pressione del gas, il flusso dell'acqua e la temperatura, avviando automaticamente uno spegnimento o uno stato di sicurezza se un qualsiasi parametro devia dal suo setpoint.

Il ruolo critico dell'idrogeno

L'uso dell'idrogeno invece di un gas inerte come l'argon o l'azoto è una scelta deliberata per le sue potenti proprietà chimiche. Questo è ciò che distingue un forno a idrogeno dagli altri forni ad atmosfera.

Prevenzione dell'ossidazione

Ad alte temperature, la maggior parte dei metalli reagirà rapidamente con qualsiasi ossigeno disponibile, formando ossidi sulla loro superficie. Un'atmosfera di idrogeno puro sposta tutto l'ossigeno, impedendo completamente che ciò accada.

Riduzione attiva

Questo è il vantaggio chiave. L'idrogeno è un potente agente riducente, il che significa che attrae e si lega attivamente agli atomi di ossigeno.

Quando riscaldato, il gas idrogeno (H₂) strappa gli atomi di ossigeno dagli ossidi metallici sulla superficie di un materiale, formando vapore acqueo (H₂O) che viene poi sfiatato dalla camera. Questo pulisce e purifica attivamente il materiale.

Abilitazione di processi avanzati

Questo ambiente riducente è essenziale per processi come la sinterizzazione e la ricottura.

Nella sinterizzazione, le superfici perfettamente pulite delle polveri metalliche si legano in modo più efficace. Nella ricottura, il processo di riduzione assicura che non si formino nuovi ossidi mentre le tensioni interne del materiale vengono alleviate.

Comprendere i compromessi e i rischi

Le potenti capacità di un forno a idrogeno comportano sfide e rischi significativi che devono essere gestiti. Non è uno strumento universalmente applicabile.

Il rischio di esplosione

L'idrogeno è altamente infiammabile e può formare miscele esplosive con l'aria. Qualsiasi perdita nel sistema del forno può creare un rischio catastrofico per la sicurezza.

Questo è il motivo per cui i forni a idrogeno richiedono strutture specializzate, rigorosi protocolli di sicurezza, sistemi di rilevamento delle perdite e interblocchi automatizzati.

Infragilimento del materiale

Mentre l'idrogeno purifica molti materiali, può anche danneggiarli. Ad alte temperature, piccoli atomi di idrogeno possono diffondersi nella struttura cristallina di alcuni metalli, un fenomeno chiamato infragilimento da idrogeno.

Questo può rendere il materiale fragile e soggetto a fratture. Gli elementi riscaldanti (resistenze) stessi possono diventare fragili nel tempo, riducendo la loro vita utile.

Approvvigionamento e costi

L'idrogeno è più difficile e costoso da produrre, immagazzinare e maneggiare nei gradi di alta purezza richiesti rispetto ai gas inerti come l'azoto o l'argon. Ciò aggiunge una significativa complessità operativa e costi.

Fare la scelta giusta per il tuo processo

La decisione di utilizzare un forno a idrogeno dipende interamente dal fatto che il tuo obiettivo di lavorazione del materiale sia puramente termico o anche chimico.

- Se il tuo obiettivo principale è la riduzione del materiale: Un forno a idrogeno è lo strumento corretto, specificamente progettato per processi come la conversione di ossidi metallici in metalli puri.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione ad alta purezza: Un forno a idrogeno è ideale per creare superfici perfettamente pulite e prive di ossido che si traducono nei legami più forti possibili.

- Se il tuo obiettivo principale è un semplice trattamento termico senza preoccupazioni di chimica superficiale: Un forno ad aria standard o un forno a gas inerte è una soluzione molto più sicura, semplice ed economica.

In definitiva, un forno a idrogeno dovrebbe essere scelto quando i benefici chimici della sua atmosfera riducente sono essenziali per raggiungere le proprietà finali del materiale.

Tabella riassuntiva:

| Caratteristica | Scopo | Beneficio chiave |

|---|---|---|

| Atmosfera di idrogeno | Crea un ambiente reattivo e privo di ossigeno | Riduce attivamente gli ossidi superficiali, purificando i materiali |

| Controllo termico preciso | Esegue profili di temperatura complessi (±1°C) | Garantisce risultati ripetibili e di alta qualità |

| Sistemi di sicurezza robusti | Monitora gas, pressione e temperatura con interblocchi | Gestisce i rischi dell'uso di gas idrogeno infiammabile |

| Riduzione attiva | L'idrogeno rimuove l'ossigeno, formando vapore acqueo | Permette legami forti nella sinterizzazione e brasatura |

Pronto a raggiungere una purezza senza ossido e legami materiali superiori?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a idrogeno per sinterizzazione, ricottura e brasatura ad alta purezza. Le nostre soluzioni sono progettate per laboratori che richiedono un controllo preciso dell'atmosfera e una sicurezza impeccabile.

Contattaci oggi per discutere come un forno a idrogeno può trasformare la tua lavorazione dei materiali e soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Qual è l'uso del forno a idrogeno? Ottenere una purezza superiore nella lavorazione ad alta temperatura

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante

- Quali sono gli effetti dell'idrogeno (H2) in un ambiente controllato di forno? Padroneggiare la riduzione e il rischio

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni