Nella sua essenza, un forno a atmosfera inerte ad alta temperatura è un forno specializzato progettato per riscaldare i materiali in un ambiente privo di ossigeno e altri gas reattivi. Il suo scopo è eseguire processi di trattamento termico come brasatura, sinterizzazione o ricottura senza causare reazioni chimiche indesiderate, principalmente l'ossidazione. Questo ambiente controllato assicura che la composizione chimica e l'integrità strutturale del materiale vengano preservate.

La sfida fondamentale nella lavorazione ad alta temperatura è che il calore accelera le reazioni chimiche e l'ossigeno presente nell'aria è altamente reattivo. Un forno a atmosfera inerte risolve questo problema sostituendo l'aria con un gas non reattivo, creando un ambiente sicuro e neutro per il materiale.

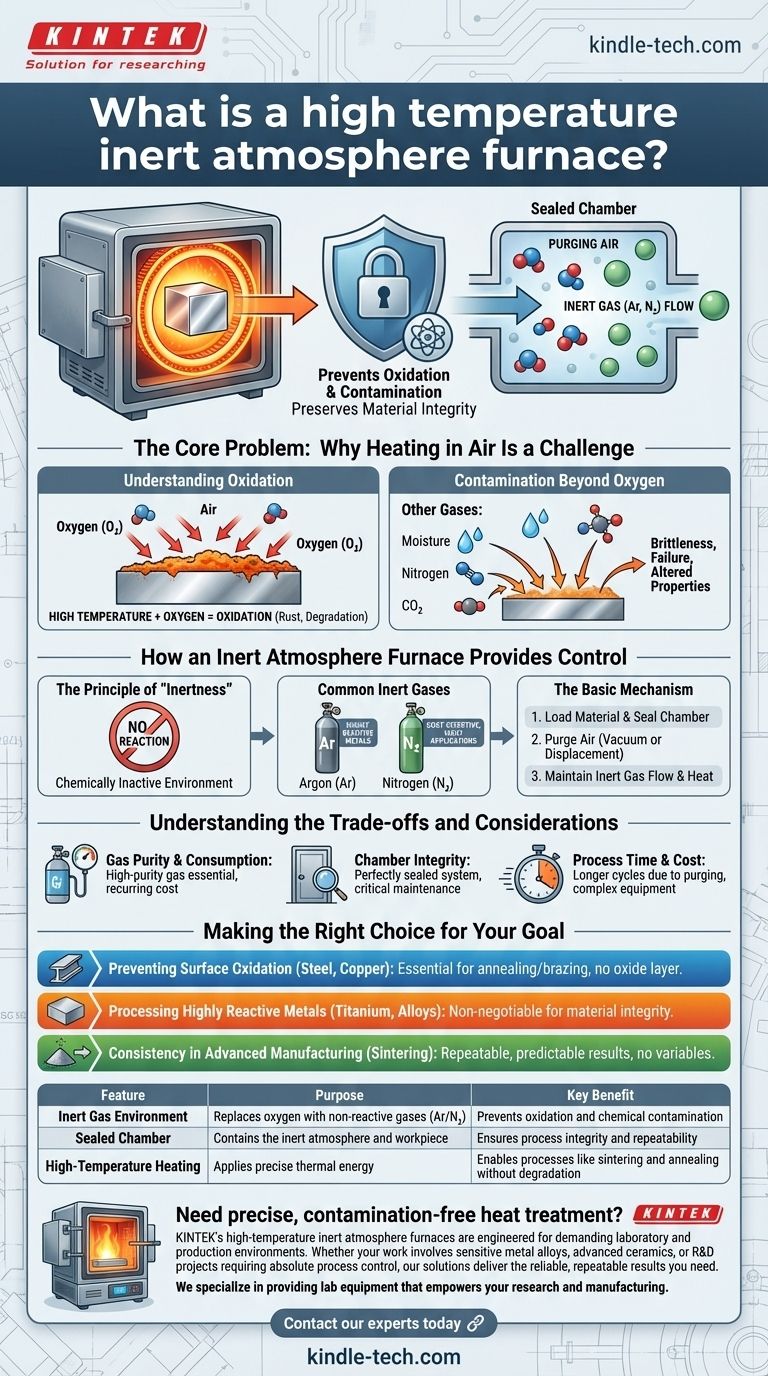

Il Problema Fondamentale: Perché Riscaldare all'Aria è una Sfida

Quando è necessario riscaldare i materiali a centinaia o addirittura migliaia di gradi, l'atmosfera circostante diventa un fattore critico. Eseguire ciò all'aria aperta introduce variabili significative, spesso distruttive.

Comprendere l'Ossidazione

Ad alte temperature, l'ossigeno nell'aria reagisce aggressivamente con la superficie della maggior parte dei materiali. Questo processo è l'ossidazione.

Vediamo una versione lenta di questo come ruggine sul ferro, ma il calore elevato agisce come un potente catalizzatore. Ciò può indebolire il materiale, alterarne le proprietà elettriche o semplicemente rovinare la sua finitura superficiale.

Contaminazione Oltre l'Ossigeno

L'aria non è solo ossigeno. Contiene anche umidità, azoto, anidride carbonica e altri elementi in traccia.

A seconda del materiale e della temperatura, questi gas possono reagire con il pezzo in lavorazione, portando a contaminazione, fragilità o al mancato raggiungimento delle proprietà desiderate del materiale.

Come un Forno a Atmosfera Inerte Fornisce Controllo

Questo tipo di forno è progettato specificamente per eliminare la variabile di un'atmosfera reattiva. Offre agli operatori un controllo preciso sull'ambiente chimico.

Il Principio di "Inerzia"

Il termine inerte significa chimicamente inattivo. Il forno crea questo ambiente spurgando l'aria ambiente da una camera sigillata e sostituendola con un gas che non reagirà con il materiale riscaldato.

Ciò previene l'ossidazione e altre reazioni indesiderate, isolando il processo ai soli effetti del calore.

Gas Inerti Comuni

I gas più comunemente usati sono l'Argon (Ar) e l'Azoto (N₂).

L'Argon è completamente inerte ed è la scelta preferita per i metalli altamente reattivi o per i processi più sensibili. L'Azoto è tecnicamente meno inerte dell'Argon ma è adatto a molte applicazioni ed è spesso più conveniente.

Il Meccanismo di Base

Il processo comporta alcuni passaggi chiave. In primo luogo, il materiale viene posizionato all'interno di una camera sigillata ermeticamente. In secondo luogo, l'aria viene rimossa, o tramite una pompa a vuoto o tramite "spurgo" (inondando la camera con il gas inerte per spostare l'aria più leggera).

Infine, viene mantenuto un flusso costante e a bassa pressione del gas inerte mentre gli elementi riscaldanti portano la camera alla temperatura target.

Comprendere i Compromessi e le Considerazioni

Sebbene incredibilmente utili, questi forni introducono le proprie esigenze operative e complessità rispetto a un forno standard.

Purezza e Consumo del Gas

L'efficacia del processo è direttamente collegata alla purezza del gas inerte. Anche una piccola percentuale di ossigeno può compromettere il risultato. Ciò crea un costo operativo ricorrente per bombole o generatori di gas ad alta purezza.

Integrità della Camera

L'intero sistema dipende dal fatto che la camera sia perfettamente sigillata. Qualsiasi perdita, per quanto piccola, permetterà all'ossigeno di infiltrarsi, vanificando lo scopo dell'atmosfera inerte. La manutenzione regolare e i controlli delle guarnizioni sono fondamentali.

Tempo di Processo e Costo

Spurgare l'aria dalla camera richiede tempo, aumentando il tempo ciclo complessivo di un trattamento termico. Anche l'attrezzatura è più complessa e costosa di un forno standard a causa della necessità di camere sigillate, sistemi di gestione dei gas e controlli precisi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso di un'atmosfera inerte non è solo una caratteristica; è una soluzione a specifici problemi di lavorazione dei materiali. La decisione di utilizzarne uno dovrebbe essere legata direttamente al risultato desiderato.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale su metalli come acciaio o rame: Un'atmosfera inerte è essenziale per la ricottura o la brasatura senza creare uno strato di ossido distruttivo.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio o determinate leghe: Un ambiente di gas inerte ad alta purezza è irrinunciabile per prevenire una perdita catastrofica dell'integrità del materiale.

- Se il tuo obiettivo principale è la coerenza nella produzione avanzata (ad esempio, sinterizzazione di polveri metalliche): L'ambiente controllato di un forno inerte elimina le variabili atmosferiche, garantendo risultati ripetibili e prevedibili.

In definitiva, un forno a atmosfera inerte fornisce il controllo necessario per trasformare i materiali con il calore senza comprometterne le proprietà fondamentali.

Tabella Riassuntiva:

| Caratteristica | Scopo | Vantaggio Chiave |

|---|---|---|

| Ambiente a Gas Inerte | Sostituisce l'ossigeno con gas non reattivi (Argon/Azoto) | Previene l'ossidazione e la contaminazione chimica |

| Camera Sigillata | Contiene l'atmosfera inerte e il pezzo in lavorazione | Garantisce l'integrità del processo e la ripetibilità |

| Riscaldamento ad Alta Temperatura | Applica energia termica precisa ai materiali | Consente processi come sinterizzazione e ricottura senza degrado del materiale |

Hai bisogno di un trattamento termico preciso e privo di contaminazioni?

I forni a atmosfera inerte ad alta temperatura di KINTEK sono progettati per esigenti ambienti di laboratorio e di produzione. Sia che il tuo lavoro riguardi leghe metalliche sensibili, ceramiche avanzate o progetti di ricerca e sviluppo che richiedono un controllo assoluto del processo, le nostre soluzioni offrono i risultati affidabili e ripetibili di cui hai bisogno.

Siamo specializzati nel fornire attrezzature da laboratorio che potenziano la tua ricerca e produzione.

Contatta oggi i nostri esperti per discutere come un forno a atmosfera inerte può risolvere le tue specifiche sfide di lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- A cosa serve un'atmosfera inerte? Prevenire l'ossidazione e garantire la sicurezza del processo

- Perché è necessario un forno a tubo o a scatola con protezione atmosferica per i precursori di VPO4? Ottenere fase pura e conducibilità

- Quale ruolo gioca il gas argon ad alta purezza nelle nanoferriti sostituite con gallio? Garantire una precisione stechiometrica perfetta

- Cosa si intende per atmosfera inerte? Una guida alla stabilità chimica e alla sicurezza dei processi

- Qual è l'atmosfera di ricottura? Proteggi il tuo metallo dall'ossidazione e dalla decarburazione

- Qual è un esempio di ambiente inerte? Controllare la chimica con atmosfere non reattive

- Perché il processo di carbonizzazione delle nanofibre di carbonio deve essere eseguito in un forno tubolare a atmosfera? Approfondimenti degli esperti

- Quali gas vengono utilizzati nella ricottura? Scegli l'atmosfera giusta per il tuo metallo