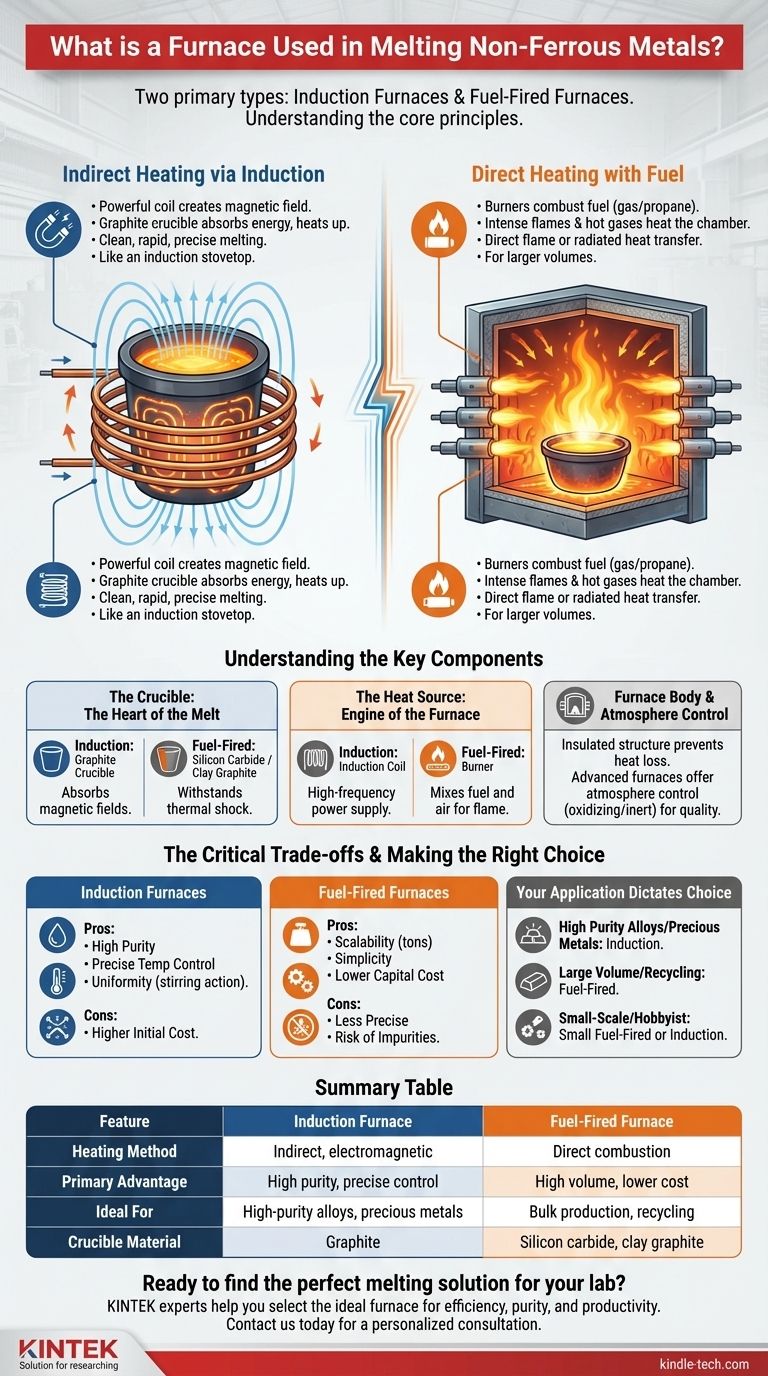

Per la fusione di metalli non ferrosi, vengono comunemente utilizzati due tipi principali di forni: forni a induzione e forni a combustibile. Un forno a induzione utilizza un campo magnetico potente e ad alta frequenza per riscaldare un crogiolo di grafite, che a sua volta fonde il metallo all'interno senza fiamma diretta. Un forno a combustibile funziona più come un forno convenzionale, utilizzando bruciatori per combustire il combustibile e generare calore intenso all'interno di una camera per fondere direttamente il metallo.

La differenza fondamentale risiede nel modo in cui il calore viene generato e trasferito. I forni a induzione utilizzano un riscaldamento elettromagnetico indiretto e pulito per la precisione, mentre i forni a combustibile utilizzano la combustione diretta per gestire volumi maggiori, con ciascun metodo che offre vantaggi distinti per diverse applicazioni.

Come i Forni Fondono il Metallo: Due Principi Fondamentali

Per capire quale forno sia giusto per un dato compito, devi prima comprendere i due metodi distinti che utilizzano per generare calore estremo. La scelta tra i due influisce su tutto, dalla purezza al costo operativo.

Riscaldamento Indiretto tramite Induzione

Un forno a induzione non riscalda il metallo direttamente. Invece, utilizza una potente bobina per creare un campo magnetico in rapido cambiamento.

Questo campo magnetico viene assorbito da un crogiolo di grafite, che è un "suscettore" perfetto per questa energia. Questo assorbimento fa sì che il crogiolo stesso diventi estremamente caldo attraverso un processo chiamato riscaldamento a correnti parassite (eddy current heating).

Il metallo posto all'interno di questo crogiolo surriscaldato si fonde quindi rapidamente e in modo pulito, proprio come l'acqua che bolle in una pentola su un piano cottura a induzione.

Riscaldamento Diretto con Combustibile

I forni a combustibile, spesso chiamati forni a riverbero o a crogiolo, adottano un approccio più diretto. Sono essenzialmente forni surriscaldati.

Questi forni utilizzano bruciatori per combustire una fonte di combustibile, come gas naturale o propano. La fiamma intensa e i gas caldi prodotti da questa combustione riscaldano la camera.

Il calore viene quindi trasferito alla carica metallica o direttamente (dalla fiamma) o indirettamente (irradiando dalle pareti calde del forno), aumentandone la temperatura oltre il punto di fusione.

Comprensione dei Componenti Critici

Sebbene i design varino, tutti i forni di fusione condividono alcuni componenti critici che ne definiscono la funzione.

Il Crogiolo: Il Cuore della Fusione

Il crogiolo è il contenitore che trattiene il metallo liquido. Il suo materiale è fondamentale per il successo della fusione.

Nei forni a induzione, il crogiolo è tipicamente realizzato in grafite per la sua capacità unica di assorbire campi magnetici e convertirli in calore.

Nei forni a combustibile, i crogioli sono spesso realizzati con materiali come carburo di silicio o grafite argillosa, scelti per la loro capacità di resistere agli shock termici estremi causati dalla fiamma diretta.

La Fonte di Calore: Bobina a Induzione vs. Bruciatore

La fonte di calore è il motore del forno. Una bobina a induzione, alimentata da un alimentatore ad alta frequenza, genera il campo magnetico necessario per il riscaldamento a induzione.

Un bruciatore, d'altra parte, è un dispositivo meccanico che miscela combustibile e aria (o ossigeno) per creare una fiamma controllata ad alta temperatura per il riscaldamento diretto.

Il Corpo del Forno e il Controllo dell'Atmosfera

Il corpo del forno è la struttura isolata che contiene il calore e il crogiolo. Il suo compito principale è prevenire la dispersione di calore e garantire che l'energia sia focalizzata sul metallo.

I forni avanzati consentono anche il controllo dell'atmosfera. Iniettando gas specifici, gli operatori possono creare un ambiente ossidante (per bruciare le impurità) o inerte (per impedire al metallo di reagire con l'aria), proteggendo la qualità del prodotto finale.

I Compromessi Critici

Nessun tipo di forno è universalmente superiore. La scelta comporta una chiara serie di compromessi tra precisione, costo, scala e pulizia.

Forni a Induzione: Precisione e Purezza

Il vantaggio principale dell'induzione è la pulizia. Poiché non c'è combustione, i sottoprodotti di una fiamma non possono contaminare il metallo. Ciò si traduce in un prodotto finale di purezza superiore.

Anche il controllo della temperatura è eccezionalmente preciso, e il campo magnetico crea spesso un delicato effetto di agitazione nel metallo fuso, che promuove una lega più uniforme e costante. Tuttavia, l'investimento iniziale nell'alimentatore e nelle bobine è tipicamente più elevato.

Forni a Combustibile: Scala e Semplicità

I forni a combustibile sono spesso più semplici nella progettazione e hanno un costo di capitale iniziale inferiore.

Il loro vantaggio principale è la scalabilità. Possono essere costruiti in dimensioni enormi capaci di fondere tonnellate di metallo alla volta, rendendoli il cavallo di battaglia di molte grandi fonderie e operazioni di riciclo. Il compromesso è un controllo della temperatura meno preciso e un rischio maggiore che impurità entrino nella fusione dalla combustione del combustibile.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo dovrebbe dettare la tua scelta tecnologica. Concentrati sul risultato desiderato e il tipo di forno corretto diventa chiaro.

- Se la tua priorità sono leghe ad alta purezza o metalli preziosi: Un forno a induzione è la scelta definitiva per il suo riscaldamento pulito e controllabile.

- Se la tua priorità è la fusione di grandi volumi per la fusione o il riciclo: Un forno a combustibile fornisce la scala e l'efficienza economica necessarie per la produzione di massa.

- Se la tua priorità sono lavori hobbistici o prototipazione su piccola scala: Un piccolo forno a propano offre un punto di ingresso a basso costo, mentre unità a induzione più piccole offrono una qualità superiore per coloro che hanno un budget più elevato.

In definitiva, comprendere il principio fondamentale di come il calore viene erogato al metallo è la chiave per selezionare lo strumento giusto per il lavoro.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione | Forno a Combustibile |

|---|---|---|

| Metodo di Riscaldamento | Indiretto, elettromagnetico | Combustione diretta |

| Vantaggio Principale | Alta purezza, controllo preciso | Alto volume, costo inferiore |

| Ideale Per | Leghe ad alta purezza, metalli preziosi | Produzione di massa, riciclo |

| Materiale del Crogiolo | Grafite | Carburo di silicio, grafite argillosa |

Pronto a trovare la soluzione di fusione perfetta per il tuo laboratorio?

Sia che tu abbia bisogno della precisione di un forno a induzione per leghe ad alta purezza o della capacità robusta di un forno a combustibile per volumi maggiori, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio. I nostri specialisti possono aiutarti a selezionare il forno ideale per aumentare l'efficienza, la purezza e la produttività.

Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come le attrezzature da laboratorio di KINTEK possono alimentare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata