Nella sua essenza, un forno calcinatore è un forno industriale ad alta temperatura utilizzato per il processo di calcinazione. Non è semplicemente un essiccatore o un forno; è un reattore chimico che utilizza un calore intenso (tipicamente 800-1150°C o 1470-2100°F) per provocare la decomposizione termica in un materiale solido, modificandone fondamentalmente la struttura chimica mediante l'eliminazione di componenti volatili come l'anidride carbonica o l'acqua.

Il concetto più critico da comprendere è che lo scopo di un calcinatore è trasformare un materiale, non solo riscaldarlo. È il motore della produzione di prodotti industriali fondamentali come cemento, calce e allumina, rompendo i legami chimici attraverso l'energia termica controllata.

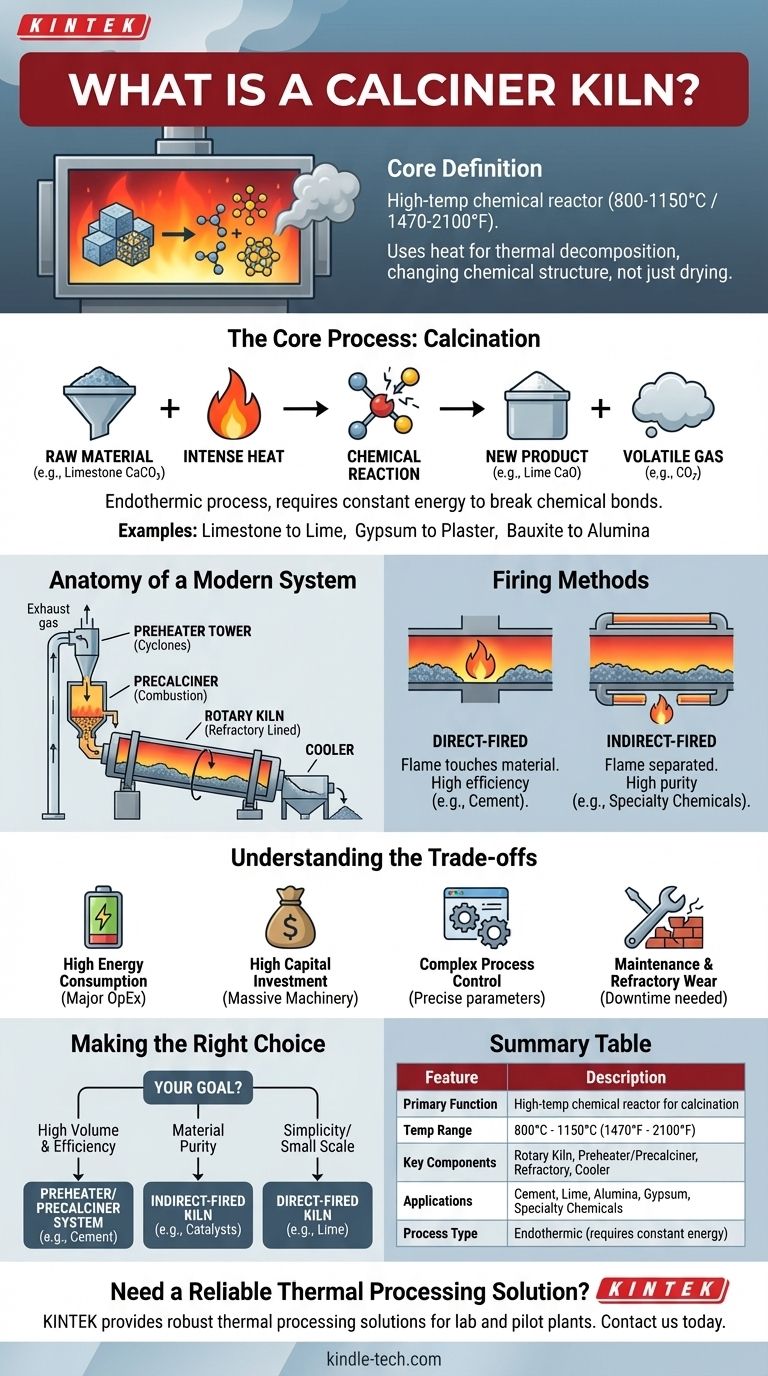

Il Processo Centrale: Cos'è la Calcinazione?

Per comprendere l'attrezzatura, è necessario prima comprendere il processo che essa abilita. La calcinazione è una reazione ad alta temperatura specifica che purifica o modifica un materiale.

Una Reazione Chimica ad Alta Temperatura

La calcinazione è un processo endotermico, il che significa che richiede un apporto costante di energia per sostenere la reazione chimica. Questa reazione scompone un composto in un solido più basilare e un gas volatile.

Pensala come la cottura al forno, ma su scala massiccia. Si inserisce un ingrediente grezzo (come il calcare), si applica un calore intenso e una trasformazione chimica produce un prodotto completamente nuovo (calce) e un sottoprodotto (gas anidride carbonica).

Esempi Industriali Comuni

- Dal Calcare alla Calce: Il riscaldamento del calcare ($\text{CaCO}_3$) elimina l'anidride carbonica ($\text{CO}_2$) per produrre calce ($\text{CaO}$), un componente critico per le industrie siderurgica, chimica e delle costruzioni.

- Dal Gesso al Gesso da Modellare: Il riscaldamento del gesso ($\text{CaSO}_4\cdot2\text{H}_2\text{O}$) rimuove le molecole d'acqua per creare gesso da modellare ($\text{CaSO}_4\cdot0.5\text{H}_2\text{O}$).

- Dalla Bauxite all'Allumina: La calcinazione dell'ossido di alluminio idrato (bauxite) rimuove l'acqua per produrre allumina ($\text{Al}_2\text{O}_3$), la materia prima principale per la produzione di alluminio metallico.

Anatomia di un Moderno Sistema Calcinatore

Sebbene il termine "forno calcinatore" sia spesso usato, i sistemi moderni ad alta efficienza sono più di un singolo pezzo di attrezzatura. Sono una serie integrata di componenti progettati per la massima efficienza termica.

Il Forno Rotativo

Il cuore del sistema è il forno rotativo stesso. Si tratta di un grande cilindro d'acciaio rotante rivestito di mattoni resistenti al calore (refrattario). È montato con una leggera inclinazione.

Il materiale grezzo viene alimentato dall'estremità superiore ("estremità di alimentazione") e la lenta rotazione e l'angolazione fanno sì che si muova gradualmente verso l'estremità inferiore ("estremità di scarico"). Questa azione di rimescolamento assicura che il materiale venga riscaldato in modo uniforme e completo.

Il Preriscaldatore e il Precalcinatore

Questa è l'innovazione chiave per l'efficienza. Prima di entrare nel forno rotativo, il materiale grezzo passa prima attraverso una serie di separatori ciclonici chiamati torre di preriscaldamento. I gas di scarico caldi provenienti dal forno vengono convogliati verso l'alto attraverso questa torre, direttamente contro il flusso del materiale in ingresso.

Questo preriscalda il materiale a temperature prossime alla calcinazione, recuperando enormi quantità di energia. In un sistema di precalcinazione, un recipiente di combustione dedicato (il "calcinatore") viene aggiunto alla torre di preriscaldamento. Qui, una porzione significativa (60-95%) del combustibile viene bruciata e la maggior parte della reazione di calcinazione avviene prima che il materiale entri persino nel forno rotativo.

Il compito principale del forno rotativo diventa quindi quello di completare la reazione e raggiungere le temperature finali più elevate necessarie per processi come la formazione del clinker di cemento.

La Fonte di Calore e il Metodo di Combustione

- Combustione Diretta: Il tipo più comune. La fiamma e i gas di combustione sono a diretto contatto con il materiale. Questo è altamente efficiente e adatto a materiali come calcare e cemento dove il contatto diretto è accettabile.

- Combustione Indiretta: La parete del forno viene riscaldata dall'esterno, oppure il calore viene trasferito attraverso tubi speciali. I gas di combustione non toccano mai il materiale. Questo è essenziale per la lavorazione di materiali di elevata purezza o sensibili al calore dove la contaminazione da ceneri di combustibile o gas è una preoccupazione.

Comprendere i Compromessi

I forni calcinatori sono potenti ma comportano significative considerazioni operative che devono essere gestite con attenzione.

Elevato Consumo Energetico

La lavorazione termica è intrinsecamente ad alta intensità energetica. I costi del combustibile rappresentano la singola spesa operativa maggiore per qualsiasi operazione di calcinazione. La spinta verso sistemi di preriscaldamento e precalcinazione è una risposta diretta a questa realtà.

Investimento di Capitale

Si tratta di macchinari enormi e complessi. Il costo iniziale di capitale per un sistema completo di forno calcinatore, inclusa la torre di preriscaldamento, i raffreddatori e i sistemi di controllo, è estremamente elevato.

Complessità del Controllo di Processo

La gestione di un processo di calcinazione stabile ed efficiente richiede un controllo preciso della velocità di alimentazione, della velocità del combustibile, della velocità di rotazione del forno e del flusso d'aria. Gli squilibri possono portare a reazioni incomplete, spreco di energia o danni al rivestimento refrattario del forno.

Manutenzione e Usura dei Refrattari

Le temperature estreme e la natura abrasiva dei materiali causano un'inevitabile usura del rivestimento interno in mattoni refrattari del forno. Ciò richiede tempi di fermo programmati per ispezione e sostituzione, che costituiscono un'importante attività di manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione ottimale del calcinatore dipende interamente dal materiale lavorato e dal risultato desiderato.

- Se la tua priorità principale è la produzione ad alto volume e l'efficienza energetica (es. cemento): Un sistema di preriscaldamento/precalcinazione è lo standard industriale e l'unica scelta logica.

- Se la tua priorità principale è la purezza del materiale ed evitare la contaminazione (es. prodotti chimici speciali, catalizzatori): È necessario un forno rotativo a combustione indiretta, nonostante la sua minore efficienza termica.

- Se la tua priorità principale è la semplicità per un'operazione su scala ridotta (es. produzione di calce): Un classico forno rotativo a combustione diretta senza precalcinatore può essere un'opzione praticabile con un capitale inferiore.

In definitiva, il forno calcinatore è uno strumento costruito appositamente per riprogettare fondamentalmente i materiali a livello chimico utilizzando il calore.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Primaria | Reattore chimico ad alta temperatura per la calcinazione (decomposizione termica). |

| Intervallo di Temperatura Tipico | Da 800°C a 1150°C (da 1470°F a 2100°F). |

| Componenti Chiave | Forno Rotativo, Torre di Preriscaldamento/Precalcinatore, Rivestimento Refrattario, Raffreddatore. |

| Applicazioni Comuni | Produzione di cemento, calce, allumina, gesso e prodotti chimici speciali. |

| Tipo di Processo | Endotermico (richiede un apporto costante di energia). |

Hai Bisogno di una Soluzione di Lavorazione Termica Affidabile per il Tuo Laboratorio o Impianto Pilota?

I forni calcinatori sono la pietra angolare della trasformazione industriale dei materiali, ma trovare l'attrezzatura giusta per la ricerca, lo sviluppo o la produzione su piccola scala può essere difficile. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, fornendo soluzioni di lavorazione termica robuste e personalizzate per le tue esigenze specifiche.

Sia che tu stia sviluppando nuovi materiali, ottimizzando i parametri di calcinazione o producendo composti di elevata purezza, la nostra esperienza garantisce che tu ottenga il controllo preciso della temperatura e l'affidabilità che il tuo lavoro richiede.

Contattaci oggi utilizzando il modulo sottostante per discutere come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i principi di un forno rotante? Padroneggiare la meccanica della lavorazione ad alta temperatura

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile