In sostanza, un forno di bruciatura è un forno ad alta temperatura progettato per un unico, critico scopo: sciogliere e incenerire un modello (tipicamente fatto di cera o resina stampata in 3D) da uno stampo ceramico. Questo processo, noto come "bruciatura" (burnout), lascia una cavità vuota e perfettamente pulita in cui può essere versato il metallo fuso, un passo fondamentale nella fusione a cera persa per gioielli, applicazioni dentali e industriali.

Un forno di bruciatura non è semplicemente un riscaldatore; è uno strumento di precisione che esegue un programma di temperatura multistadio accuratamente temporizzato. La sua funzione principale è creare una cavità dello stampo impeccabile rimuovendo completamente il modello originale senza danneggiare il fragile guscio dello stampo.

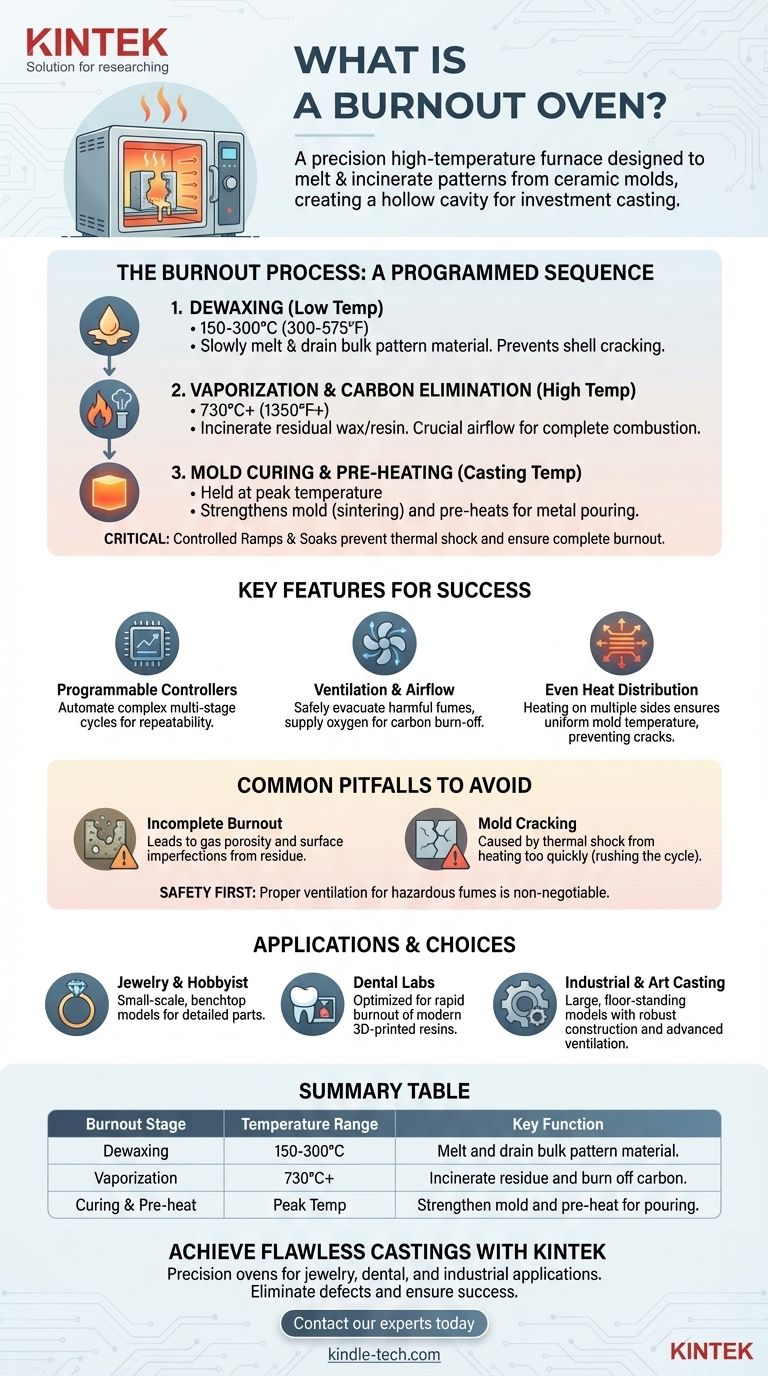

Il Ruolo del Forno di Bruciatura nella Fusione a Cera Persa

Il processo di bruciatura è il cuore della fusione a cera persa, conosciuta anche come processo della "cera persa". Le prestazioni del forno determinano direttamente il successo o il fallimento del pezzo fuso finale.

Il Processo di "Bruciatura" Spiegato

Un ciclo di bruciatura non è una semplice cottura a temperatura unica. È una sequenza programmata di fasi di riscaldamento, che spesso durano da 8 a 16 ore, progettate per raggiungere tre obiettivi distinti.

-

Fase 1: Deceratura (Bassa Temperatura) Il ciclo inizia a bassa temperatura (circa 150-300°C / 300-575°F). Durante questa fase, la maggior parte del materiale del modello si scioglie e drena dallo stampo. Questo deve essere fatto lentamente per evitare che la cera in espansione rompa il guscio dello stampo.

-

Fase 2: Vaporizzazione ed Eliminazione del Carbonio (Alta Temperatura) La temperatura viene quindi aumentata significativamente (a 730°C / 1350°F o superiore). Questa fase incenerisce qualsiasi residuo di cera o resina e, in modo cruciale, brucia il residuo di carbonio lasciato sulle pareti dello stampo. Un flusso d'aria adeguato è vitale qui per fornire l'ossigeno necessario per una combustione completa.

-

Fase 3: Polimerizzazione e Preriscaldamento dello Stampi (Temperatura di Fusione) Infine, il forno mantiene lo stampo alla sua temperatura massima. Questo passaggio polimerizza e rafforza completamente il materiale ceramico di investimento (un processo chiamato sinterizzazione). Preriscalda anche lo stampo alla temperatura corretta per ricevere il metallo fuso, il che previene lo shock termico e assicura che il metallo fluisca liberamente nei dettagli più fini.

Perché le Rampe e le Soste Controllate Sono Critiche

Il controllore del forno gestisce le rampe (la velocità di variazione della temperatura) e le soste (il tempo trascorso a una temperatura specifica).

- Le rampe prevengono lo shock termico. Se uno stampo si riscalda troppo rapidamente, parti diverse si espandono a velocità diverse, causando crepe che rovineranno la fusione finale.

- Le soste assicurano che ogni fase del processo sia completamente completata. Una sosta alla temperatura di deceratura assicura che la maggior parte della cera sia drenata, mentre una lunga sosta alla temperatura massima garantisce che tutti i residui di carbonio siano spariti e lo stampo sia completamente polimerizzato.

Comprendere le Caratteristiche Chiave

I moderni forni di bruciatura sono definiti dalla loro capacità di controllare con precisione l'intero ciclo di bruciatura, garantendo ripetibilità e alti tassi di successo.

Controllori Programmabili

Il controllore è il cervello del forno. Permette all'utente di programmare, salvare ed eseguire cicli di bruciatura multistadio complessi. Questa programmabilità è la caratteristica più importante, in quanto automatizza il processo lungo e delicato.

Ventilazione e Flusso d'Aria

Una ventilazione adeguata non è negoziabile. Serve a due scopi: evacuare in sicurezza i fumi nocivi prodotti dalla cera o resina fusa e aspirare ossigeno fresco nella camera. Senza ossigeno sufficiente, il residuo di carbonio non brucerà, portando a uno stampo contaminato e a una fusione fallita.

Distribuzione Uniforme del Calore

I forni di alta qualità hanno elementi riscaldanti su più lati della camera. Questo assicura che l'intero stampo, indipendentemente dalla sua posizione, si riscaldi a una velocità uniforme. Il riscaldamento non uniforme è una causa primaria di rottura dello stampo.

Errori Comuni da Evitare

Il processo di bruciatura è implacabile. Una cattiva comprensione della funzione del forno può portare a fallimenti costosi e che richiedono tempo.

Bruciatura Incompleta

Questo è il fallimento più frequente. Se il ciclo è troppo breve o manca di ossigeno sufficiente, il materiale residuo del modello o il carbonio rimarranno nello stampo. Quando il metallo fuso viene versato, questo residuo può causare porosità da gas, imperfezioni superficiali e fusioni incomplete.

Rottura dello Stampi

La rottura è quasi sempre causata da shock termico—riscaldamento troppo rapido dello stampo. L'uso di un programma preimpostato e testato con rampe lente e controllate è il modo migliore per prevenire questo fallimento catastrofico.

La Falsa Economia della Velocità

Può essere tentante abbreviare un ciclo di bruciatura per risparmiare tempo. Questa è una falsa economia. Una singola fusione fallita, specialmente con metalli preziosi, costerà molto di più in materiale e manodopera sprecati rispetto alle poche ore risparmiate affrettando la bruciatura.

Ventilazione e Sicurezza

I fumi generati durante la bruciatura sono pericolosi. Il forno deve essere posizionato in un'area ben ventilata, preferibilmente sotto una cappa di aspirazione dedicata. Questo è un requisito di sicurezza critico, non un optional.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un forno dipende interamente dai tuoi materiali specifici, dalla scala e dai requisiti di precisione.

- Se il tuo obiettivo principale è il lavoro hobbistico o la gioielleria su piccola scala: Un modello da banco affidabile con un controllore programmabile multistadio è il tuo miglior investimento. Concentrati sulla capacità che corrisponde alla tua tipica dimensione di cilindro di fusione.

- Se il tuo obiettivo principale è un laboratorio odontotecnico: Scegli un forno specificamente progettato per la bruciatura rapida delle moderne resine stampate in 3D, che spesso richiedono programmi di bruciatura diversi e una migliore ventilazione rispetto alla cera tradizionale.

- Se il tuo obiettivo principale è la fusione artistica industriale o su larga scala: Le tue esigenze indicheranno modelli più grandi, da pavimento, con costruzione robusta, sistemi di ventilazione avanzati (a volte inclusi post-combustori per eliminare i fumi) e controllori altamente precisi.

In definitiva, il forno di bruciatura è il partner silenzioso nella creazione di una fusione perfetta, abilitando l'intero processo attraverso il suo controllo preciso e paziente della temperatura nel tempo.

Tabella Riepilogativa:

| Fase di Bruciatura | Intervallo di Temperatura | Funzione Chiave |

|---|---|---|

| Deceratura | 150-300°C (300-575°F) | Sciogliere e drenare la maggior parte del materiale del modello senza rompere lo stampo. |

| Vaporizzazione ed Eliminazione del Carbonio | 730°C+ (1350°F+) | Incenerire i residui e bruciare il carbonio con un flusso d'aria adeguato. |

| Polimerizzazione e Preriscaldamento dello Stampi | Mantenuto alla temperatura massima | Rafforzare lo stampo e preriscaldarlo per la colata di metallo fuso. |

Ottieni fusioni impeccabili con un forno di bruciatura su misura per le tue esigenze. Che tu sia nel settore della gioielleria, dei laboratori odontotecnici o della fusione industriale, i forni di precisione KINTEK offrono riscaldamento controllato, distribuzione uniforme del calore e ventilazione robusta per eliminare i difetti dello stampo e garantire il successo della fusione. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali