Nella sua essenza, un forno per brasatura è un forno industriale specializzato utilizzato per unire più componenti metallici in un unico assemblaggio robusto. Funziona riscaldando con precisione i pezzi in un'atmosfera controllata fino a una temperatura che fonde un metallo d'apporto, ma non i metalli di base stessi. Questo metallo d'apporto fuso fluisce nelle fessure tra i pezzi tramite azione capillare e, al raffreddamento, si solidifica formando un legame metallurgico forte e permanente.

Il successo della brasatura dipende meno dall'applicazione del calore e più dal controllo dell'ambiente in cui il calore viene applicato. La funzione principale di un forno per brasatura non è solo fondere il metallo d'apporto, ma creare un'atmosfera chimicamente controllata che prevenga l'ossidazione, garantendo un giunto pulito, forte e ripetibile.

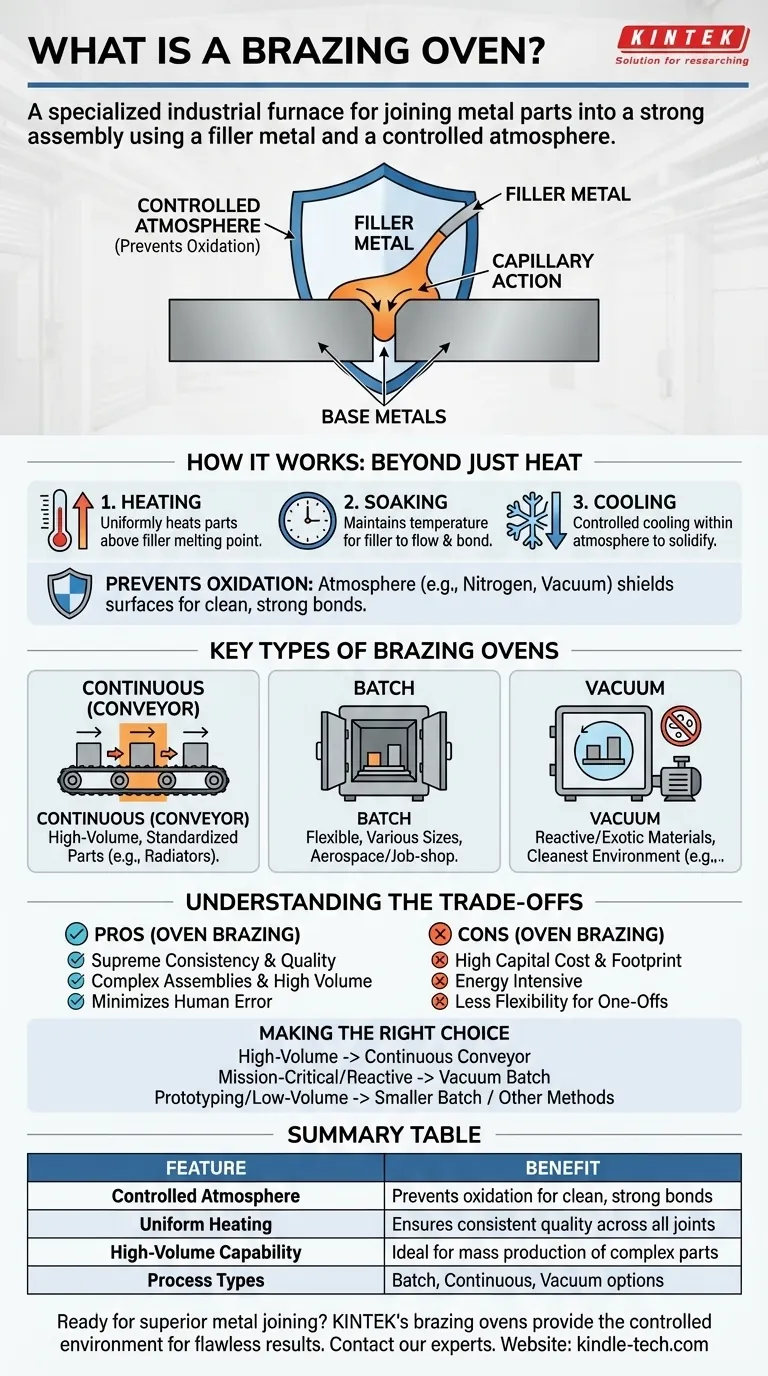

Come funziona un forno per brasatura: Oltre il semplice calore

Comprendere un forno per brasatura richiede di guardare oltre le alte temperature e di concentrarsi sull'ambiente chimico attentamente gestito che crea.

Il principio della brasatura in atmosfera controllata

La brasatura si basa su un metallo d'apporto (la lega di brasatura) con un punto di fusione inferiore rispetto ai metalli di base che vengono uniti. Il forno riscalda l'intero assemblaggio uniformemente appena sopra il punto di fusione del metallo d'apporto.

Ciò consente alla lega fusa di essere attratta nella giunzione stretta, bagnando le superfici dei metalli di base. Questo processo è noto come azione capillare.

Prevenire l'ossidazione: Il compito critico

Quando i metalli vengono riscaldati, reagiscono rapidamente con l'ossigeno presente nell'aria formando ossidi sulla loro superficie. Questo strato di ossido agisce come una barriera, impedendo al metallo d'apporto fuso di legarsi correttamente al metallo di base, con conseguente giunto debole o fallito.

Il compito più importante di un forno per brasatura è sostituire l'ossigeno con un'atmosfera controllata. Questa atmosfera funge da scudo protettivo, mantenendo le superfici metalliche perfettamente pulite durante l'intero ciclo di riscaldamento e raffreddamento. Le atmosfere comuni includono azoto, ammoniaca dissociata o il vuoto.

Il ciclo di brasatura: Riscaldamento, Mantenimento, Raffreddamento

Un processo tipico comporta tre fasi distinte:

- Riscaldamento: I pezzi vengono portati alla temperatura di brasatura target a una velocità controllata.

- Mantenimento (Soaking): L'assemblaggio viene mantenuto alla temperatura di brasatura per una durata specifica per garantire la completa fusione del metallo d'apporto e il suo scorrimento in tutta la giunzione.

- Raffreddamento: L'assemblaggio viene raffreddato in modo controllato, sempre all'interno dell'atmosfera protettiva, per solidificare il giunto senza introdurre stress termico o ossidazione.

Tipi chiave di forni per brasatura

La scelta del forno dipende in gran parte dal volume di produzione, dalle dimensioni dei pezzi e dai requisiti dei materiali.

Forni Continui (a Nastro Trasportatore)

Questi forni utilizzano un nastro trasportatore a rete per spostare i pezzi attraverso diverse zone di temperatura. Sono i cavalli di battaglia della produzione ad alto volume, ideali per produrre migliaia di pezzi identici come radiatori automobilistici e componenti di condizionamento dell'aria.

Forni a Lotti (Batch)

In un forno a lotti, un singolo carico o "lotto" di pezzi viene inserito all'interno, la porta viene sigillata ed eseguito l'intero ciclo di brasatura. Offrono maggiore flessibilità per la gestione di pezzi di varie dimensioni e complessità e sono comuni negli ambienti aerospaziali e delle officine di lavorazione.

Forni a Vuoto

Un forno a vuoto è un tipo di forno a lotti in cui l'"atmosfera" è l'assenza di gas. Pompare fuori l'aria elimina virtualmente l'ossidazione. Questo è il gold standard per la brasatura di materiali reattivi o esotici come titanio, alluminio e superleghe utilizzate nell'aerospaziale e negli impianti medici.

Comprendere i compromessi: Forno rispetto ad altri metodi

La brasatura in forno è una tecnica potente, ma non è sempre la scelta giusta. Compete con altri metodi come la brasatura manuale a torcia e la brasatura a induzione.

Vantaggio: Massima consistenza e qualità

Poiché l'intero pezzo viene riscaldato uniformemente in un ambiente controllato, la brasatura in forno produce giunti eccezionalmente coerenti e di alta qualità durante un intero ciclo di produzione. L'errore umano è ridotto al minimo.

Vantaggio: Assemblaggi complessi e alto volume

Un forno può brasare decine o addirittura centinaia di giunti su un assemblaggio complesso in un unico ciclo. Ciò lo rende enormemente più efficiente per parti intricate o produzione di massa rispetto alla brasatura di un giunto alla volta con una torcia.

Svantaggio: Elevato costo di capitale e ingombro

I forni per brasatura industriali rappresentano investimenti di capitale significativi. Sono grandi, richiedono notevole spazio sul pavimento della fabbrica e consumano molta energia, rendendoli inadatti per operazioni su piccola scala.

Svantaggio: Minore flessibilità per lavori unici

Sebbene i forni a lotti offrano una certa flessibilità, l'allestimento e il tempo ciclo per la brasatura in forno la rendono impraticabile per riparazioni rapide o prototipi semplici. La brasatura a torcia o a induzione è spesso più veloce ed economica per questi compiti.

Fare la scelta giusta per il tuo obiettivo

Selezionare la strategia di brasatura corretta richiede di abbinare la tecnologia alle tue esigenze operative specifiche.

- Se la tua attenzione principale è la produzione ad alto volume di parti standardizzate: Un forno continuo a nastro trasportatore offre la soluzione più efficiente ed economica.

- Se la tua attenzione principale sono componenti critici o metalli reattivi (come il titanio): Un forno a lotti sottovuoto fornisce l'ambiente più pulito e la massima integrità del giunto possibile.

- Se la tua attenzione principale è la prototipazione, le riparazioni o la produzione a basso/medio volume: Un forno a lotti più piccolo o metodi alternativi come la brasatura a torcia o a induzione saranno probabilmente più pratici ed economici.

In definitiva, considerare un forno per brasatura come un sistema di controllo ambientale, piuttosto che solo una fonte di calore, è la chiave per comprenderne il valore nella produzione moderna.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Atmosfera Controllata | Previene l'ossidazione per giunti puliti e resistenti |

| Riscaldamento Uniforme | Garantisce una qualità costante su tutti i giunti |

| Capacità ad Alto Volume | Ideale per la produzione di massa di parti complesse |

| Tipi di Processo | Forni a Lotti, Continui (a Nastro) e Sottovuoto |

Pronto a ottenere giunzioni metalliche superiori con precisione e consistenza?

Che tu sia nella produzione ad alto volume o che lavori con componenti critici, i forni per brasatura di KINTEK forniscono l'ambiente controllato necessario per risultati impeccabili. La nostra esperienza nelle attrezzature da laboratorio e industriali ti assicura una soluzione su misura per i tuoi materiali e obiettivi di produzione specifici.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come un forno per brasatura KINTEK può migliorare il tuo processo produttivo e fornire i giunti forti e affidabili richiesti dai tuoi prodotti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici