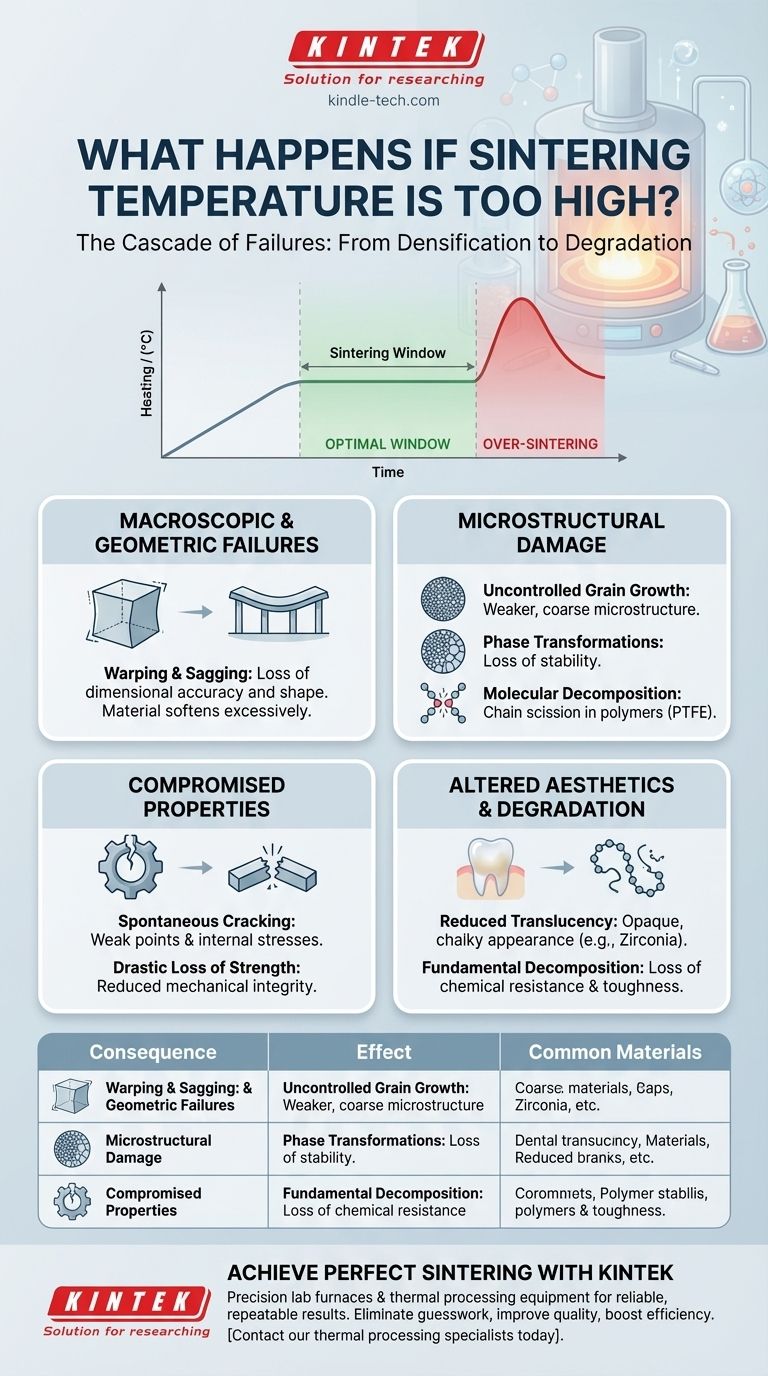

L'uso di una temperatura di sinterizzazione eccessivamente alta provoca una cascata di guasti, portando a danni irreversibili nel pezzo finale. Questi difetti vanno dalla deformazione e fessurazione visibili a una degradazione fondamentale della microstruttura, della resistenza meccanica e delle proprietà estetiche del materiale. Invece di rafforzare il pezzo, la sovra-sinterizzazione inizia a decomporlo.

La sinterizzazione è un atto di equilibrio tra densificazione e degradazione. Mentre temperature più elevate accelerano il legame delle particelle, superare la finestra ottimale del materiale avvia processi distruttivi come la crescita incontrollata dei grani o la rottura molecolare. Ciò compromette in ultima analisi l'integrità strutturale e le proprietà desiderate del pezzo.

L'obiettivo della sinterizzazione: dalla polvere al solido

La sinterizzazione è un processo termico per compattare e formare una massa solida di materiale da una polvere. L'obiettivo è ridurre la porosità tra le particelle, creando un pezzo finale denso, forte e stabile.

La finestra di temperatura ottimale

Ogni materiale ha una "finestra" di sinterizzazione ottimale, un intervallo di temperature e tempi in cui la densificazione avviene in modo efficiente. In questa finestra, la diffusione atomica fa sì che i confini delle singole particelle si fondano, eliminando i vuoti e aumentando la densità.

Superare la soglia: dalla densificazione alla degradazione

Quando la temperatura è troppo alta, l'energia immessa nel sistema diventa eccessiva. Invece di promuovere un legame controllato, questa energia innesca meccanismi dannosi che danneggiano attivamente il materiale che si sta cercando di creare.

Le conseguenze della sovra-sinterizzazione

Superare la temperatura di sinterizzazione ottimale non crea un pezzo "più forte". Crea un pezzo più debole e difettoso. I guasti specifici dipendono dal materiale, ma generalmente rientrano in diverse categorie.

Guasti macroscopici e geometrici

I difetti più immediatamente evidenti sono i cambiamenti nella forma e nelle dimensioni complessive del pezzo.

Il calore eccessivo può causare un eccessivo ammorbidimento del materiale, portando a deformazioni o cedimenti sotto il proprio peso o a causa dell'attrito con la superficie del forno. Ciò comporta una perdita di precisione dimensionale.

Danni microstrutturali e instabilità

A livello microscopico, il calore eccessivo porta a una crescita incontrollata dei grani. Invece di una struttura a grana fine e uniforme, si ottengono grani grandi e grossolani. Questa struttura più grande è quasi sempre meccanicamente più debole.

Per alcuni materiali come la zirconia, le alte temperature possono innescare trasformazioni di fase indesiderate, abbassando la stabilità chimica e strutturale del materiale e rendendolo soggetto a guasti in seguito.

Proprietà meccaniche compromesse

Il risultato diretto del danno microstrutturale è una perdita di integrità meccanica.

I grani grandi e le sollecitazioni interne dovute a rapidi cambiamenti di fase creano punti deboli all'interno del materiale, spesso portando a fessurazioni spontanee sia durante il raffreddamento che quando sottoposto a sollecitazioni minime.

Proprietà ottiche ed estetiche alterate

Per i materiali in cui l'aspetto è fondamentale, come le ceramiche dentali, la sovra-sinterizzazione è altamente dannosa.

La formazione di grani grandi e l'eliminazione di specifiche strutture porose possono ridurre drasticamente la traslucenza, facendo apparire un materiale come la zirconia opaco e gessoso anziché naturale.

Decomposizione molecolare nei polimeri

Nei polimeri come il PTFE, il calore eccessivo può causare la scissione della catena, ovvero la rottura delle lunghe catene molecolari che conferiscono al materiale le sue proprietà.

Questo viene misurato come una riduzione del peso molecolare medio numerico. Il materiale si sta fondamentalmente decomponendo, portando a una drastica perdita di resistenza, tenacità e resistenza chimica.

Comprendere i compromessi: la finestra di sinterizzazione

La sfida chiave della sinterizzazione non è semplicemente riscaldare un pezzo, ma navigare nella stretta finestra tra un processo incompleto e uno distruttivo.

Troppo basso vs. troppo alto

Se la temperatura è troppo bassa o il tempo è troppo breve, il risultato è una sinterizzazione insufficiente. Il pezzo non raggiungerà la sua densità target, rimanendo poroso e meccanicamente debole.

Se la temperatura è troppo alta o il tempo è troppo lungo, il risultato è la sovra-sinterizzazione. Il pezzo subisce la crescita dei grani, la deformazione e la decomposizione dettagliate sopra.

Il ruolo critico del tempo

La temperatura non è l'unica variabile. Un pezzo mantenuto troppo a lungo anche a una temperatura "corretta" può mostrare gli stessi difetti di sovra-sinterizzazione di un pezzo riscaldato a una temperatura eccessiva per un tempo più breve. Questi due fattori sono indissolubilmente legati.

Ottimizzazione del processo di sinterizzazione

Il tuo approccio al controllo della temperatura dovrebbe essere dettato dalle proprietà più critiche del tuo componente finale.

- Se il tuo obiettivo primario è la massima densità e resistenza: Il tuo obiettivo è trovare la temperatura più alta possibile all'interno della finestra ottimale, appena prima che inizi una significativa crescita dei grani.

- Se il tuo obiettivo primario è preservare le caratteristiche fini o la traslucenza: Dovresti propendere per il lato inferiore della finestra di temperatura, poiché queste proprietà sono spesso le prime a essere danneggiate dalla sovra-sinterizzazione.

- Se il tuo obiettivo primario è la lavorazione di polimeri (come PTFE o PEEK): Devi attenerti rigorosamente al profilo di temperatura specificato dal produttore per prevenire la decomposizione molecolare irreversibile.

In definitiva, padroneggiare la sinterizzazione significa trattare la temperatura non come uno strumento di forza bruta, ma come uno strumento di precisione per ottenere proprietà del materiale mirate.

Tabella riassuntiva:

| Conseguenza | Effetto sul Pezzo | Comune nei Materiali |

|---|---|---|

| Deformazione e Cedimento | Perdita di precisione dimensionale e forma | Metalli, Ceramiche |

| Crescita Incontrollata dei Grani | Microstruttura più debole e grossolana; resistenza ridotta | Metalli, Ceramiche Tecniche |

| Trasformazioni di Fase | Perdita di stabilità chimica/strutturale | Zirconia |

| Ridotta Traslucenza | Aspetto opaco, gessoso | Zirconia Dentale |

| Decomposizione Molecolare (Scissione della Catena) | Drastica perdita di resistenza e resistenza chimica | Polimeri (PTFE, PEEK) |

Ottieni risultati di sinterizzazione perfetti con KINTEK

Il controllo incoerente della temperatura sta causando deformazioni, fessurazioni o pezzi deboli nel tuo laboratorio? La sovra-sinterizzazione non solo spreca materiali, ma compromette la tua ricerca e la qualità del prodotto.

KINTEK è specializzata in forni da laboratorio di precisione e apparecchiature per il trattamento termico progettati per una sinterizzazione affidabile e ripetibile. Aiutiamo laboratori come il tuo a eliminare le incertezze e a ottenere proprietà ottimali dei materiali lotto dopo lotto.

Lasciaci aiutarti a padroneggiare la finestra di sinterizzazione. I nostri esperti possono guidarti verso l'attrezzatura giusta per i tuoi materiali specifici, sia che tu stia lavorando con ceramiche avanzate, metalli o polimeri.

Contatta oggi i nostri specialisti del trattamento termico per discutere la tua applicazione e scoprire come le soluzioni KINTEK possono migliorare il tuo processo di sinterizzazione, la qualità dei pezzi e aumentare l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Come fa un forno di sinterizzazione a pressa calda sotto vuoto a facilitare un legame di alta qualità? Ottenere un rivestimento metallurgico superiore

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Qual è la funzione principale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Guida esperta per la fabbricazione di Ti-22Al-25Nb

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022