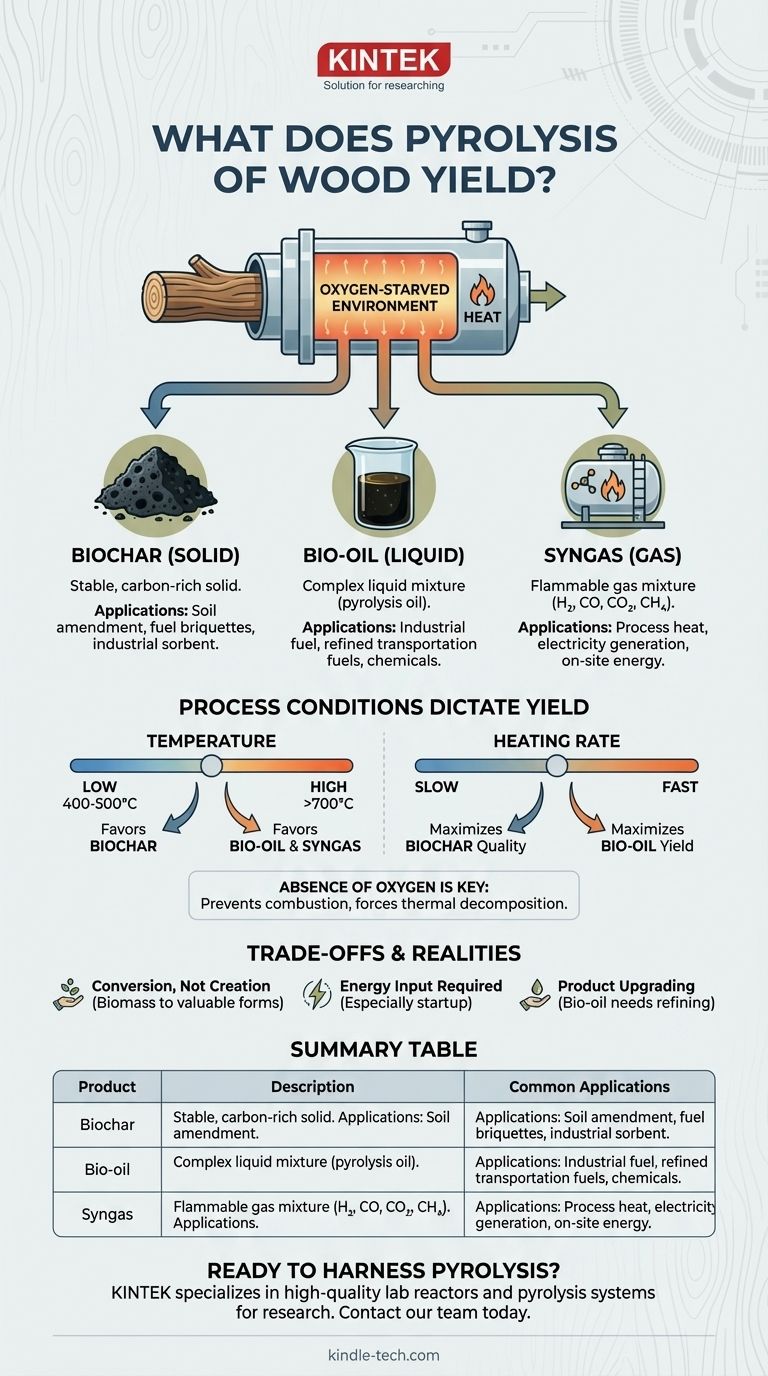

In sintesi, la pirolisi del legno produce tre prodotti distinti. In un ambiente ad alta temperatura e privo di ossigeno, il legno non brucia; si decompone in un materiale solido chiamato biochar, un liquido noto come bio-olio (o olio di pirolisi) e una miscela di gas combustibile chiamata syngas. La proporzione specifica di ciascun prodotto non è fissa, ma è controllata deliberatamente dalle condizioni del processo.

La pirolisi è meglio intesa non come un unico risultato, ma come una piattaforma versatile di conversione termica. Controllando con precisione fattori come la temperatura e la velocità di riscaldamento, è possibile orientare intenzionalmente il processo per favorire la produzione di carbone solido, combustibile liquido o gas infiammabile, a seconda dell'obiettivo primario.

I Tre Prodotti Principali della Pirolisi del Legno

La pirolisi scompone la complessa materia organica del legno in componenti più semplici e di maggior valore. Ciascuno dei tre prodotti risultanti ha le proprie caratteristiche e applicazioni distinte.

Il Prodotto Solido: Biochar

Il biochar è il solido stabile e ricco di carbonio che rimane dopo che i componenti volatili del legno sono stati allontanati. È essenzialmente una forma di carbone vegetale.

La sua struttura altamente porosa lo rende estremamente utile come ammendante del suolo, dove può migliorare la ritenzione idrica, la disponibilità di nutrienti e ospitare microbi benefici. Viene anche utilizzato per creare bricchette di combustibile o come sorbente industriale.

Il Prodotto Liquido: Bio-olio

Il bio-olio, noto anche come olio di pirolisi, è una complessa miscela liquida di acqua, catrami e centinaia di diversi composti organici, inclusa l'acqua di fumo di legno (wood vinegar).

Questo liquido denso e scuro può essere utilizzato direttamente come combustibile industriale o, più comunemente, può essere raffinato e migliorato in combustibili per il trasporto di maggior valore, simili al biodiesel. È anche una potenziale fonte di prodotti chimici speciali.

Il Prodotto Gassoso: Syngas

Il syngas è la raccolta di gas non condensabili rilasciati durante la pirolisi, inclusi idrogeno, monossido di carbonio, anidride carbonica e metano.

Questa miscela di gas è infiammabile e ha un significativo valore energetico. Nella maggior parte delle operazioni di pirolisi, il syngas viene catturato e riciclato per fornire il calore necessario a sostenere la reazione, rendendo il processo più efficiente dal punto di vista energetico. Può anche essere utilizzato per generare elettricità e calore.

Come le Condizioni di Processo Determinano la Resa

La chiave per comprendere la pirolisi è sapere che è possibile guidare il risultato. Le rese finali di carbone, olio e gas sono il risultato diretto dei parametri di processo specifici utilizzati.

Il Ruolo Critico della Temperatura

La temperatura è il fattore più influente. Esiste una relazione chiara e diretta tra calore e distribuzione del prodotto finale.

Un intervallo di temperatura più basso (400–500 °C) rallenta il processo di decomposizione, favorendo la creazione di una struttura solida. Questo è l'ideale per massimizzare la produzione di biochar.

Al contrario, temperature più elevate (sopra i 700 °C) causano una scomposizione molto più rapida e completa della struttura del legno, massimizzando la resa di bio-olio e syngas.

L'Impatto della Velocità di Riscaldamento

Anche la velocità con cui il legno viene riscaldato gioca un ruolo cruciale.

La pirolisi lenta, in cui il legno viene riscaldato gradualmente per un periodo più lungo, consente a una maggiore quantità di carbonio di rimanere nel residuo solido. Questo metodo è specificamente impiegato per produrre la massima quantità e qualità di biochar.

L'Assenza di Ossigeno

Questa è la condizione che definisce la pirolisi. Riscaldare il legno in presenza di ossigeno provoca la combustione, in cui il materiale brucia, lasciando solo una piccola quantità di cenere minerale.

Escludendo l'ossigeno, il legno è costretto a decomporre termicamente anziché bruciare, preservando il carbonio sotto forma di carbone, olio e gas.

Comprendere i Compromessi e le Realtà

Sebbene sia una tecnologia potente, la pirolisi è governata da vincoli pratici e realtà chimiche che è importante riconoscere.

È una Conversione, Non una Creazione

La pirolisi non crea energia o materiale dal nulla. Converte semplicemente la biomassa a bassa densità, spesso di basso valore, in forme di combustibile e materiale più dense, di maggior valore e più versatili.

È Necessario un Input Energetico

Il processo è energivoro, specialmente durante l'avvio. Sebbene possa diventare parzialmente autosufficiente bruciando il proprio prodotto syngas, è necessaria una fonte di energia esterna per portare il reattore alla temperatura operativa necessaria.

Il Miglioramento del Prodotto Aggiunge Complessità

Gli output diretti della pirolisi, in particolare il bio-olio, non sono prodotti finiti. Il bio-olio è tipicamente acido, instabile e richiede una significativa raffinazione e miglioramento prima di poter essere utilizzato come combustibile moderno per il trasporto, aggiungendo costi e complessità al processo complessivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di pirolisi ottimale dipende interamente dal prodotto finale desiderato. È necessario allineare i parametri di processo con l'obiettivo primario.

- Se il tuo obiettivo principale è il miglioramento del suolo e la sequestrazione del carbonio: La pirolisi lenta a temperature più basse è il percorso ottimale per massimizzare la produzione di biochar di alta qualità.

- Se il tuo obiettivo principale è la produzione di biocarburanti liquidi: È necessaria una pirolisi veloce a temperature più elevate per scomporre la biomassa ottenendo la massima resa possibile di bio-olio.

- Se il tuo obiettivo principale è la generazione di energia in loco: Un processo bilanciato che utilizza il syngas risultante per alimentare l'operazione o un generatore elettrico è l'approccio più efficiente.

In definitiva, la pirolisi offre un metodo flessibile e potente per trasformare il legno da semplice materia prima in uno spettro di materie prime preziose.

Tabella Riassuntiva:

| Prodotto | Descrizione | Applicazioni Comuni |

|---|---|---|

| Biochar (Solido) | Residuo solido stabile e ricco di carbonio | Ammendante del suolo, bricchette di combustibile, sorbente industriale |

| Bio-olio (Liquido) | Complessa miscela liquida di composti organici | Combustibile industriale, combustibili per il trasporto raffinati, prodotti chimici |

| Syngas (Gas) | Miscela infiammabile di idrogeno, CO, CO₂, metano | Calore di processo, generazione di elettricità, energia in loco |

Pronto a sfruttare la potenza della pirolisi per le tue esigenze di conversione della biomassa? La giusta attrezzatura da laboratorio è fondamentale per lo sviluppo e l'ottimizzazione dei processi. KINTEK è specializzata in reattori da laboratorio e sistemi di pirolisi di alta qualità progettati per la ricerca e la produzione su scala pilota. Che il tuo obiettivo sia il biochar per il miglioramento del suolo, il bio-olio per il combustibile o il syngas per l'energia, i nostri esperti possono aiutarti a selezionare gli strumenti giusti per ottenere un controllo preciso della temperatura e rese ottimali.

Contatta oggi il nostro team per discutere come le soluzioni di laboratorio di KINTEK possono far progredire i tuoi progetti di pirolisi.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10

- Come si carbonizza il carbone? Padroneggia il processo di pirolisi in 3 fasi per ottenere carbonio ad alta purezza

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Qual è la temperatura di un forno per la rigenerazione del carbonio? Padroneggiare il processo di riattivazione a 750-800°C