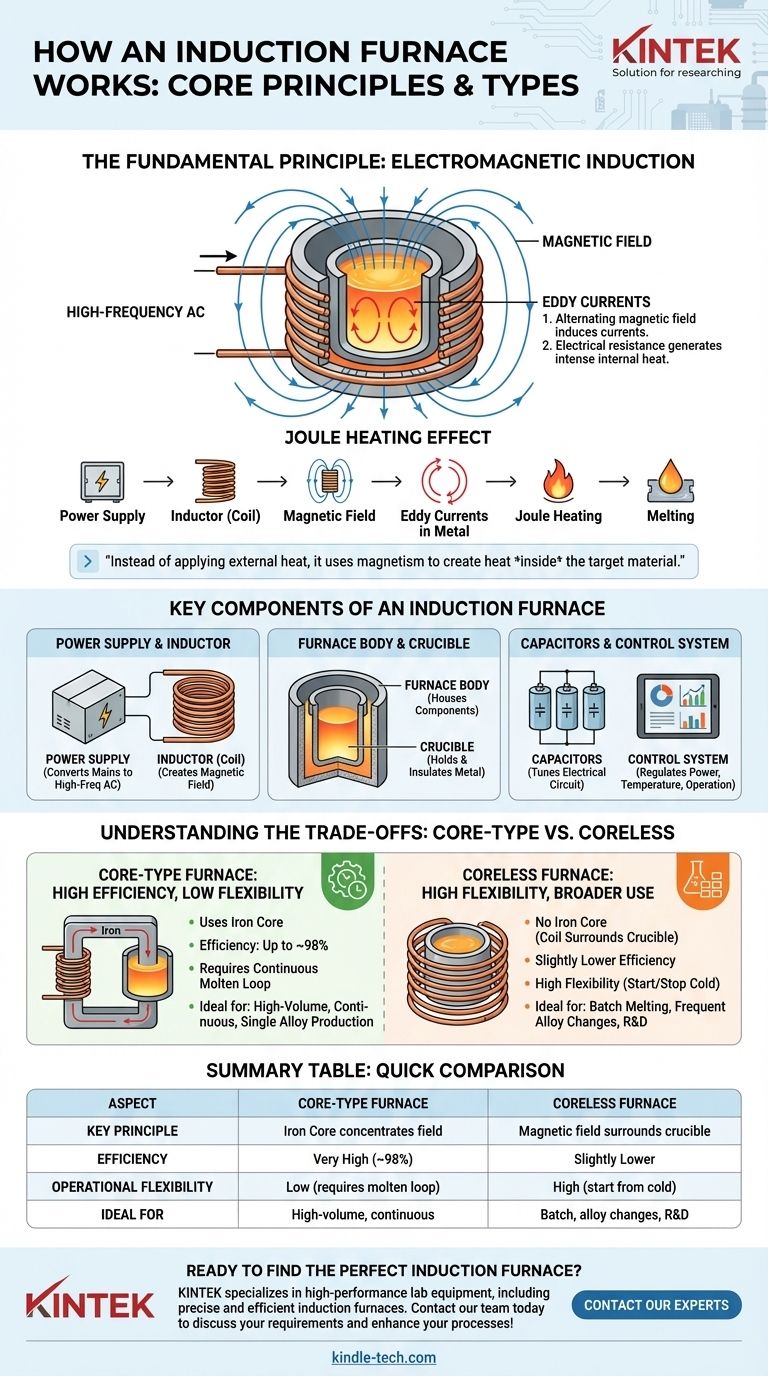

Nella sua essenza, un forno a induzione sfrutta il principio fondamentale dell'induzione elettromagnetica. Utilizza un potente campo magnetico alternato per indurre correnti elettriche direttamente all'interno del materiale conduttivo (il carico metallico), che a sua volta genera calore intenso a causa della resistenza elettrica del materiale stesso. Questo processo trasforma il metallo stesso nella fonte di calore.

Il concetto centrale da afferrare è che un forno a induzione non è un forno convenzionale. Invece di applicare calore esterno, utilizza il magnetismo per creare calore all'interno del materiale bersaglio, ottenendo una fusione altamente efficiente, rapida e controllata.

Come funziona il riscaldamento a induzione: il principio fondamentale

Per comprendere un forno a induzione, è necessario prima comprendere la fisica che impiega. L'intero processo è un'applicazione diretta della Legge di Induzione di Faraday e dell'effetto Joule.

Il ruolo dell'induttore (bobina)

Il cuore del forno è una bobina di materiale conduttivo, tipicamente un tubo di rame, attraverso il quale viene fatta passare una corrente alternata (CA) ad alta frequenza. Questo flusso di corrente genera un campo magnetico potente e in rapido cambiamento nello spazio all'interno della bobina.

Generazione di correnti parassite (Eddy Currents)

Quando un materiale conduttivo, come rottami metallici o lingotti, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

La resistenza crea calore

Il metallo possiede una resistenza elettrica intrinseca. Man mano che le forti correnti parassite fluiscono contro questa resistenza, dissipano energia sotto forma di calore, un fenomeno noto come riscaldamento Joule. Questa generazione di calore interna è ciò che fa sì che il metallo si riscaldi rapidamente e alla fine si fonda.

Componenti chiave di un forno a induzione

Un forno a induzione è un sistema di componenti integrati, ognuno con una funzione critica. I componenti principali sono l'alimentatore, l'induttore e il corpo del forno.

L'alimentatore e l'induttore

L'alimentatore converte l'elettricità di rete nella CA ad alta frequenza necessaria per guidare il processo. Questa corrente viene immessa nell'induttore (o bobina), che è responsabile della creazione del campo magnetico.

Il corpo del forno e il crogiolo

Il corpo del forno è la struttura principale che ospita la bobina e il crogiolo. Il crogiolo è un contenitore rivestito di materiale refrattario che contiene il carico metallico, isolandolo dalla bobina e resistendo alle temperature estreme del metallo fuso.

Condensatori e sistema di controllo

Un banco di condensatori viene utilizzato per sintonizzare il circuito elettrico, massimizzando il trasferimento di energia dall'alimentatore alla bobina. Il sistema di controllo gestisce l'intera operazione, regolando i livelli di potenza, monitorando la temperatura e garantendo prestazioni sicure e costanti.

Comprendere i compromessi: a nucleo (Core-Type) vs. senza nucleo (Coreless)

Il design del forno influisce in modo significativo sulle sue caratteristiche operative. I due design principali sono a nucleo e senza nucleo.

Forni a nucleo (Core-Type): alta efficienza, bassa flessibilità

Un forno a nucleo utilizza un nucleo di ferro per concentrare il campo magnetico, collegando la bobina primaria a un anello di metallo fuso che funge da circuito secondario. Questo design è estremamente efficiente, con un'efficienza energetica che raggiunge fino al 98%.

Tuttavia, deve mantenere questo anello continuo di metallo fuso per funzionare. Ciò lo rende ideale per operazioni continue ad alto rendimento con pochi cambi di lega, ma non può essere facilmente spento o avviato da freddo.

Forni senza nucleo (Coreless): alta flessibilità, uso più ampio

Il forno senza nucleo è il design più comune, in cui il crogiolo contenente il carico viene posizionato direttamente all'interno della bobina senza un nucleo di ferro. Sebbene sia leggermente meno efficiente dal punto di vista elettrico, la sua flessibilità operativa è un grande vantaggio.

I forni senza nucleo possono essere avviati da freddo e completamente svuotati tra una fusione e l'altra. Ciò li rende perfettamente adatti alle fonderie che richiedono frequenti cambi di lega, produzione a lotti e orari operativi flessibili.

Fare la scelta giusta per la tua operazione

La decisione tra i tipi di forno è guidata interamente dai tuoi obiettivi di produzione e dal modello operativo.

- Se il tuo obiettivo principale è la produzione continua ad alto volume di una singola lega: Un forno a nucleo offre un'efficienza elettrica e una produttività senza pari.

- Se il tuo obiettivo principale è la fusione a lotti, lo sviluppo di leghe o la flessibilità operativa: Un forno senza nucleo fornisce la capacità necessaria di avviare, arrestare e cambiare i materiali su richiesta.

Comprendere questi principi fondamentali ti consente di selezionare la tecnologia che meglio si allinea con il tuo specifico obiettivo metallurgico.

Tabella riassuntiva:

| Aspetto | Forno a nucleo | Forno senza nucleo |

|---|---|---|

| Principio chiave | Utilizza un nucleo di ferro per concentrare il campo magnetico | Nessun nucleo di ferro; il campo magnetico circonda direttamente il crogiolo |

| Efficienza | Molto alta (fino a ~98%) | Leggermente inferiore |

| Flessibilità operativa | Bassa (richiede un anello continuo di metallo fuso) | Alta (può avviarsi da freddo, essere svuotato) |

| Ideale per | Produzione continua ad alto volume di una singola lega | Fusione a lotti, frequenti cambi di lega, R&S |

Pronto a trovare il forno a induzione perfetto per il tuo laboratorio o fonderia? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione per una fusione dei metalli precisa ed efficiente. Sia che tu abbia bisogno dell'alto rendimento di un tipo a nucleo o della flessibilità di un design senza nucleo, i nostri esperti possono aiutarti a selezionare la soluzione ideale. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e migliorare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- In che modo il sistema di controllo della pressione delle apparecchiature per pressa a caldo sottovuoto contribuisce a prevenire i difetti del materiale? Scopri di più

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Come influisce la pressione assiale nei forni a pressa a caldo sottovuoto sui compositi diamante/alluminio? Ottimizzare la microstruttura

- Quale ruolo gioca il forno a pressa calda sottovuoto nella sintesi di C-SiC-B4C-TiB2? Ottenere una densificazione di precisione a 2000°C