Nella sintesi dei nanotubi di carbonio, CVD sta per Chemical Vapor Deposition (Deposizione Chimica da Fase Vapore). È una tecnica di produzione "bottom-up" dominante e altamente versatile in cui le molecole di gas contenenti carbonio vengono scomposte chimicamente ad alte temperature, utilizzando un catalizzatore metallico per assemblare gli atomi di carbonio nella struttura cilindrica a nido d'ape di un nanotubo.

Il concetto centrale del CVD non riguarda solo la produzione di nanotubi, ma la loro crescita con precisione. Tratta il processo come un'agricoltura su nanoscala, dove il controllo dell'ambiente (temperatura, pressione, gas) determina la struttura finale e la qualità del raccolto (i nanotubi).

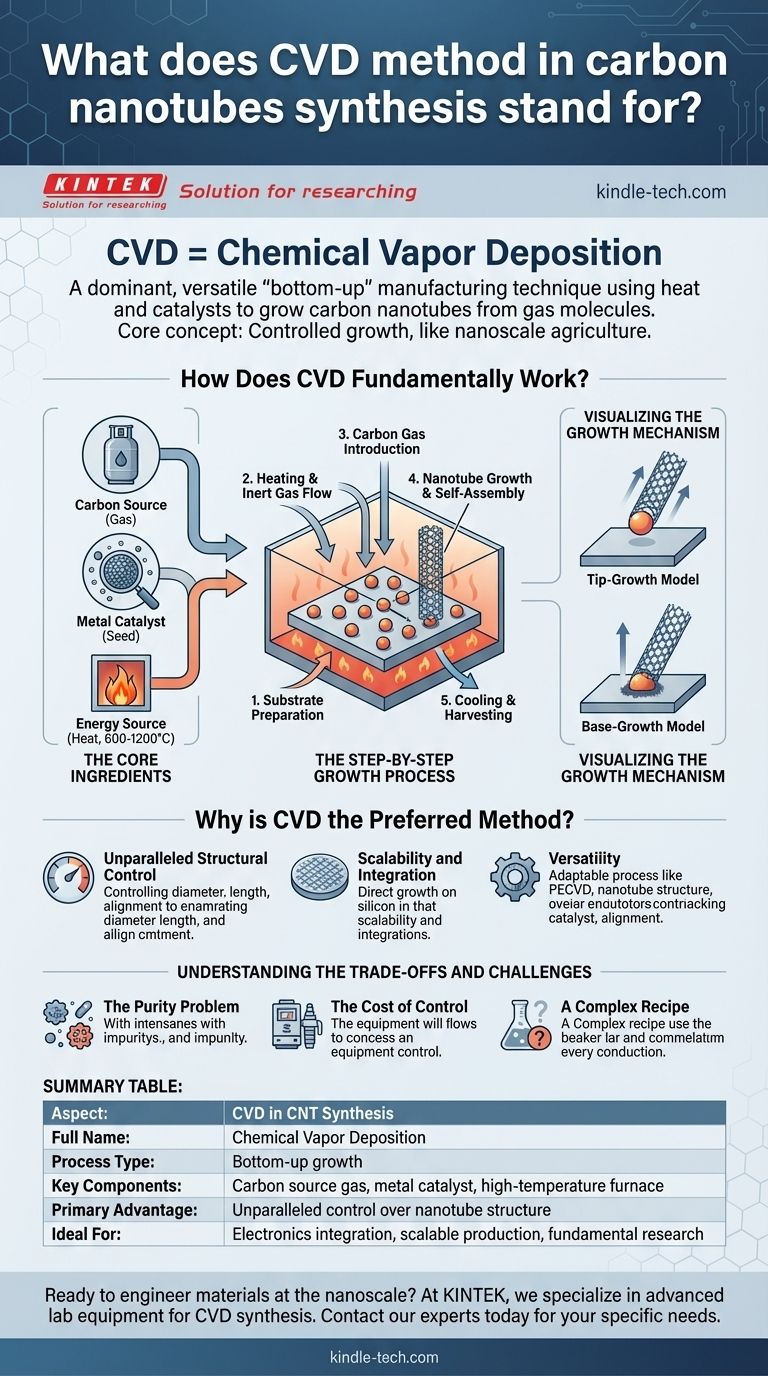

Come funziona fondamentalmente il CVD?

Il processo CVD è una reazione chimica attentamente orchestrata che avviene sulla superficie di un substrato. Può essere suddiviso in alcuni componenti e passaggi essenziali.

Gli ingredienti principali: gas, catalizzatore e calore

Pensa al processo come a piantare un seme in una serra specializzata.

La fonte di carbonio (tipicamente un gas idrocarburico come metano, etilene o acetilene) agisce come "aria ricca di nutrienti". Questo gas fornisce gli atomi di carbonio che formeranno la struttura del nanotubo.

Il catalizzatore metallico (spesso nanoparticelle di ferro, nichel o cobalto) è il "seme". È il componente critico che spezza le molecole di gas idrocarburico e serve come sito di nucleazione dove inizia la crescita del nanotubo.

La fonte di energia (solitamente un forno ad alta temperatura che raggiunge i 600-1200°C) è l'"ambiente della serra". Questo calore intenso fornisce l'energia necessaria per rompere i legami chimici nel gas e alimentare il processo di crescita.

Il processo di crescita passo dopo passo

Innanzitutto, un substrato, come un wafer di silicio, viene rivestito con un sottile strato di catalizzatore metallico.

Successivamente, il substrato viene posto in un forno e riscaldato alla temperatura target mentre un gas inerte scorre attraverso la camera.

Quindi, il gas contenente carbonio viene introdotto nella camera di reazione. A questa alta temperatura, le particelle di catalizzatore scompongono il gas e gli atomi di carbonio iniziano a depositarsi e auto-assemblarsi sul catalizzatore, formando la struttura del nanotubo.

Infine, dopo il tempo di crescita desiderato, il sistema viene raffreddato e i nanotubi di carbonio appena formati sono pronti per la raccolta o l'analisi direttamente sul substrato.

Visualizzazione del meccanismo di crescita

Due modelli primari descrivono come il nanotubo emerge dalla particella di catalizzatore.

Nel modello "a crescita della punta", il nanotubo solleva la particella di catalizzatore dal substrato, e la crescita continua con il catalizzatore alla sua estremità.

Nel modello "a crescita della base", la particella di catalizzatore rimane ancorata al substrato, e il nanotubo cresce verso l'alto da essa, proprio come un filo d'erba dal terreno.

Perché il CVD è il metodo preferito?

Sebbene esistano altri metodi come la scarica ad arco e l'ablazione laser, il CVD è diventato la tecnica preferita per molte applicazioni, specialmente nell'elettronica e nella ricerca.

Controllo strutturale senza pari

Il CVD offre un alto grado di controllo. Regolando attentamente parametri come temperatura, portata del gas e pressione, i ricercatori possono influenzare il diametro, la lunghezza e persino l'allineamento dei nanotubi.

La dimensione della nanoparticella catalitica, ad esempio, è direttamente correlata al diametro del nanotubo che ne deriverà.

Scalabilità e integrazione

Un vantaggio importante del CVD è la sua capacità di far crescere i nanotubi direttamente su un substrato desiderato, come un wafer di silicio. Questo è cruciale per integrare i nanotubi in dispositivi elettronici come transistor e sensori.

Questa capacità di crescita diretta rende fattibile la produzione su larga scala e uniforme, colmando il divario tra la ricerca di laboratorio e la produzione industriale.

Versatilità

Il processo è altamente adattabile. Diverse varianti del CVD, come il CVD potenziato al plasma (PECVD), consentono la crescita a temperature più basse, rendendolo compatibile con una gamma più ampia di materiali substrato.

Comprendere i compromessi e le sfide

Nonostante i suoi punti di forza, il CVD non è privo di complessità e limitazioni. Comprendere questi aspetti è fondamentale per la sua implementazione di successo.

Il problema della purezza

I nanotubi di carbonio risultanti sono spesso miscelati con impurità. Queste possono includere carbonio amorfo (non strutturato) e particelle di catalizzatore metallico residuo, che possono essere difficili da rimuovere e possono degradare le prestazioni.

Il costo del controllo

Ottenere risultati di alta qualità richiede attrezzature sofisticate. Forni ad alta temperatura, sistemi a vuoto e controllori precisi del flusso di gas contribuiscono al costo e alla complessità di un'installazione CVD.

Una ricetta complessa

Il prodotto finale è estremamente sensibile a una moltitudine di parametri di processo. Trovare la "ricetta" esatta per produrre nanotubi con proprietà specifiche e ripetibili richiede una sperimentazione e un'ottimizzazione significative, rendendolo sia un'arte che una scienza.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sintesi dipende interamente dall'applicazione prevista dei nanotubi di carbonio. I punti di forza del CVD risiedono nel suo controllo e nel potenziale di integrazione diretta.

- Se il tuo obiettivo principale è integrare i CNT in dispositivi elettronici: il CVD è la scelta definitiva perché ti consente di far crescere nanotubi posizionati con precisione e spesso allineati direttamente su un wafer.

- Se il tuo obiettivo principale è la ricerca fondamentale sulle proprietà dei CNT: il CVD fornisce il controllo dei parametri necessario per studiare sistematicamente come la struttura (come il diametro) influisce sul comportamento elettronico o meccanico.

- Se il tuo obiettivo principale è produrre grandi quantità in massa per materiali compositi: il CVD è un forte candidato per la sua scalabilità, anche se è necessario considerare la necessità di fasi di purificazione post-crescita.

Comprendendo il CVD come un processo di crescita controllata, puoi sfruttare meglio il suo potere per ingegnerizzare materiali su nanoscala.

Tabella riassuntiva:

| Aspetto | CVD nella Sintesi dei CNT |

|---|---|

| Nome Completo | Chemical Vapor Deposition (Deposizione Chimica da Fase Vapore) |

| Tipo di Processo | Crescita "bottom-up" |

| Componenti Chiave | Gas fonte di carbonio, catalizzatore metallico, forno ad alta temperatura |

| Vantaggio Principale | Controllo senza pari sulla struttura del nanotubo (diametro, lunghezza, allineamento) |

| Ideale Per | Integrazione elettronica, produzione scalabile, ricerca fondamentale |

Pronto a ingegnerizzare materiali su nanoscala?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la ricerca all'avanguardia come la sintesi CVD di nanotubi di carbonio. Che tu stia sviluppando elettronica di prossima generazione o conducendo ricerca fondamentale sui materiali, la nostra esperienza e i nostri prodotti di alta qualità supportano la tua ricerca di precisione e controllo.

Discutiamo come possiamo attrezzare il tuo laboratorio per il successo. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse