Alla sua base, la Deposizione Chimica da Fase Vapore (CVD) è il processo fondamentale utilizzato per produrre i film sottili ultra-puri e ad alte prestazioni che costituiscono il cuore dell'elettronica e delle comunicazioni moderne. Le sue applicazioni più critiche sono nella creazione degli intricati strati di un chip semiconduttore e nella produzione del materiale centrale per le fibre ottiche, componenti che sono fondamentali per il nostro mondo digitale.

Il vero significato del CVD non è solo una tecnica di rivestimento, ma un metodo di costruzione su scala atomica. Permette agli ingegneri di costruire materiali da precursori gassosi, creando componenti con un livello di purezza, precisione e prestazioni che i metodi di fabbricazione convenzionali non possono raggiungere.

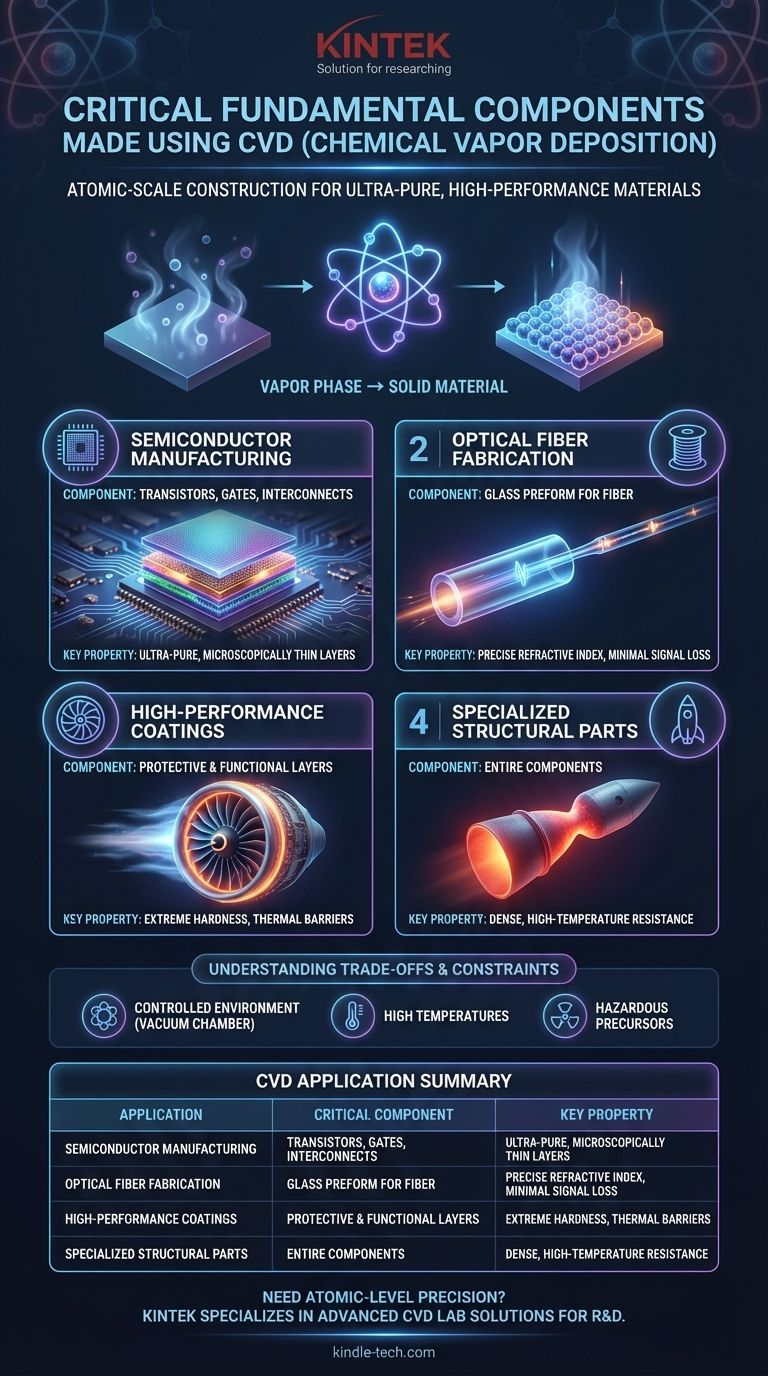

Il Ruolo del CVD: Dalla Protezione delle Superfici alla Funzione Principale

La Deposizione Chimica da Fase Vapore è un processo in cui un materiale solido viene formato su una superficie riscaldata (substrato) da una reazione chimica in fase vapore o gassosa. Questo approccio "dal basso verso l'alto" di costruzione dei materiali atomo per atomo è ciò che lo rende così potente.

Creare le Fondamenta dell'Elettronica

L'uso più critico del CVD è nella produzione di semiconduttori. Ogni circuito integrato, dal processore nel tuo computer alla memoria nel tuo telefono, è costruito utilizzando questo processo.

Il CVD viene utilizzato per depositare più strati microscopici sottili di diversi materiali — inclusi silicio, dielettrici e metalli conduttivi — su un wafer di silicio. Questi strati formano i transistor, i gate e le interconnessioni che compongono la circuiteria del chip.

Abilitare le Comunicazioni Globali

Il CVD è essenziale per la fabbricazione delle fibre ottiche. Il processo viene utilizzato per creare un grande cilindro di vetro chiamato "preforma", che ha un indice di rifrazione controllato con precisione.

Questa preforma viene quindi riscaldata e tirata nella fibra sottile come un capello che trasmette dati come impulsi luminosi su vaste distanze. L'altissima purezza ottenuta dal CVD è ciò che minimizza la perdita di segnale, consentendo reti di comunicazione globali ad alta velocità.

Ingegneria di Rivestimenti ad Alte Prestazioni

Oltre a creare il nucleo di un componente, il CVD è ampiamente utilizzato per applicare rivestimenti protettivi e funzionali che migliorano drasticamente le prestazioni di una parte.

Questi rivestimenti possono fornire estrema durezza per gli utensili da taglio, barriere termiche per le pale delle turbine dei motori a reazione e biocompatibilità per gli impianti medici. Il film depositato diventa parte integrante della superficie del componente.

Costruire Parti Strutturali Specializzate

In alcune applicazioni di alto valore, il CVD viene utilizzato per creare l'intero componente, non solo uno strato sulla sua superficie. Questo è particolarmente utile per le parti che devono resistere a condizioni estreme.

Esempi includono componenti densi e a parete sottile come gli ugelli dei razzi o crogioli specializzati che sono difficili o impossibili da realizzare utilizzando la lavorazione meccanica o la fusione tradizionali.

Comprendere i Compromessi

Sebbene incredibilmente potente, il CVD non è una soluzione universale. La sua applicazione è dettata da un insieme specifico di requisiti e vincoli che lo rendono ideale per componenti ad alte prestazioni e di alto valore.

La Necessità di un Ambiente Controllato

L'intero processo CVD deve avvenire all'interno di una camera di reazione, spesso sotto vuoto. Ciò richiede attrezzature sofisticate e costose per controllare con precisione temperatura, pressione e il flusso dei gas reagenti.

Limitazioni dell'Alta Temperatura

La maggior parte dei processi CVD opera a temperature molto elevate. Questo calore è necessario per guidare le reazioni chimiche, ma limita i tipi di materiali che possono essere utilizzati come substrati, poiché devono essere in grado di resistere allo stress termico senza deformarsi o fondere.

La Sfida dei Prodotti Chimici Precursori

Il successo del CVD dipende dalla disponibilità di gas precursori volatili che contengono gli atomi desiderati. Questi gas sono spesso altamente reattivi, tossici o corrosivi, richiedendo complessi protocolli di sicurezza e manipolazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il CVD è guidata interamente dalla necessità di proprietà dei materiali che non possono essere ottenute con altri mezzi.

- Se il tuo obiettivo principale sono i microelettronici: il CVD è il processo fondamentale e non negoziabile per la costruzione delle strutture a strati dei circuiti integrati.

- Se il tuo obiettivo principale è la trasmissione dati ad alta velocità: il CVD è l'unico metodo in grado di produrre le preforme di vetro ultra-pure richieste per le fibre ottiche a bassa perdita.

- Se il tuo obiettivo principale è la sopravvivenza dei componenti in ambienti estremi: il CVD fornisce i rivestimenti ad alte prestazioni termiche e resistenti all'usura essenziali per le applicazioni aerospaziali e industriali.

In definitiva, la Deposizione Chimica da Fase Vapore è la tecnologia abilitante che ci consente di ingegnerizzare materiali con la precisione a livello atomico richiesta per i componenti più critici di oggi.

Tabella Riepilogativa:

| Applicazione CVD | Componente Critico Creato | Proprietà Chiave Ottenuta |

|---|---|---|

| Produzione di Semiconduttori | Transistor, Gate, Interconnessioni | Strati ultra-puri, microscopicamente sottili |

| Fabbricazione di Fibre Ottiche | Preforma di Vetro per Fibra | Indice di rifrazione preciso, perdita di segnale minima |

| Rivestimenti ad Alte Prestazioni | Strati Protettivi (es. per pale di turbine) | Durezza estrema, barriere termiche |

| Parti Strutturali Specializzate | Componenti Interi (es. ugelli di razzi) | Densità, resistenza alle alte temperature |

Hai bisogno di ingegnerizzare materiali con precisione a livello atomico? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per i processi all'avanguardia di Deposizione Chimica da Fase Vapore (CVD). Che il tuo focus sia sulla R&S dei semiconduttori, sullo sviluppo di nuovi materiali ottici o sulla creazione di rivestimenti durevoli, le nostre soluzioni ti aiutano a ottenere i risultati ultra-puri e ad alte prestazioni essenziali per la tecnologia moderna. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze CVD del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione