L'ossidazione nel trattamento termico è una reazione chimica tra la superficie calda di un componente metallico e un agente ossidante, più comunemente l'ossigeno. Man mano che la temperatura del metallo aumenta, i suoi atomi diventano più reattivi, accelerando drasticamente la velocità con cui si combinano con l'ossigeno dall'atmosfera circostante per formare uno strato di ossido metallico, noto anche come scaglia.

La presenza di ossigeno, amplificata dalle alte temperature, è la causa diretta dell'ossidazione. Pertanto, un trattamento termico di successo non riguarda solo la gestione della temperatura; si tratta fondamentalmente di controllare l'atmosfera del forno per eliminare o spostare l'ossigeno che danneggia i tuoi pezzi.

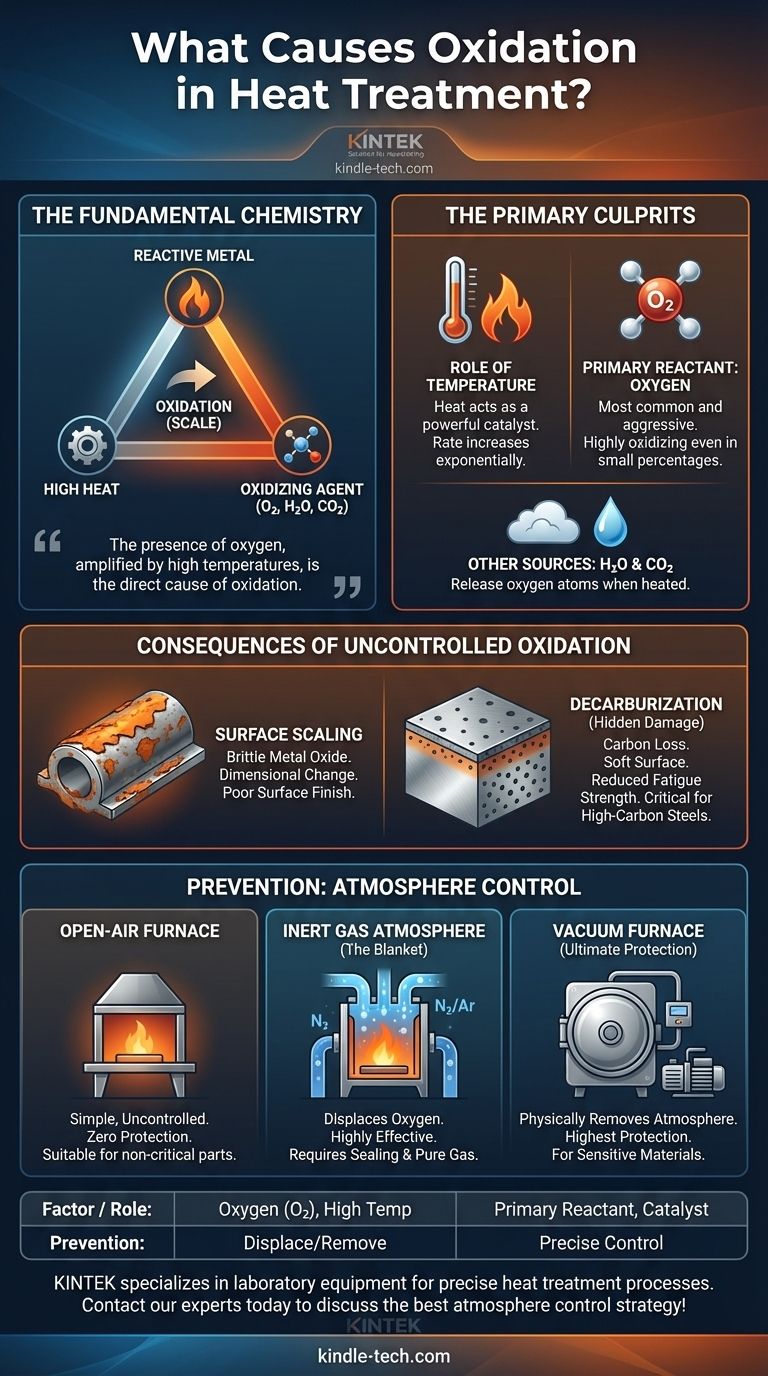

La Chimica Fondamentale dell'Ossidazione

Per prevenire l'ossidazione, devi prima comprendere gli elementi che la causano. Il processo è un triangolo semplice ma distruttivo: un metallo reattivo, calore sufficiente e un agente ossidante.

Il Ruolo della Temperatura

Il calore agisce come un potente catalizzatore per l'ossidazione. A temperatura ambiente, la maggior parte dei metalli ingegneristici come l'acciaio sono relativamente stabili. Tuttavia, quando applichi calore, stai fornendo l'energia necessaria per rompere i legami chimici e avviare la reazione con l'ossigeno.

Il tasso di ossidazione non aumenta linearmente con la temperatura; aumenta esponenzialmente. Questo è il motivo per cui un pezzo può emergere da un processo di tempra a bassa temperatura con una minima decolorazione, mentre lo stesso pezzo può essere coperto da una scaglia spessa e sfaldabile dopo un ciclo di tempra o ricottura ad alta temperatura.

Il Reagente Primario: L'Ossigeno

L'ossigeno è l'agente ossidante più comune e aggressivo nel trattamento termico. Si combina facilmente con il ferro nell'acciaio (formando ossidi di ferro, o ruggine e scaglia) e con altri metalli come alluminio, titanio e rame.

Anche una piccola percentuale di ossigeno nell'atmosfera di un forno può causare danni significativi alla superficie. L'aria che respiriamo, che è circa il 21% di ossigeno, è altamente ossidante alle tipiche temperature di trattamento termico.

Altre Fonti Ossidanti nel Forno

Sebbene l'ossigeno atmosferico sia il principale colpevole, non è l'unico. Il vapore acqueo (H₂O) e l'anidride carbonica (CO₂) sono anch'essi potenti agenti ossidanti ad alte temperature.

Quando riscaldati, H₂O e CO₂ possono decomporsi e rilasciare i loro atomi di ossigeno, che poi reagiscono con la superficie metallica. Questo è il motivo per cui l'uso di un gas apparentemente "inerte" con un alto contenuto di umidità può comunque portare a un'ossidazione inaspettata.

Le Conseguenze dell'Ossidazione Incontrollata

L'ossidazione non è solo un problema estetico. Può compromettere fondamentalmente l'integrità meccanica e la precisione dimensionale di un componente.

Scagliatura Superficiale e Cambiamento Dimensionale

Il risultato più visibile dell'ossidazione è la scaglia, uno strato fragile di ossido metallico che si forma sulla superficie del componente. Questa scaglia è spesso sfaldabile e scarsamente aderente.

Quando la scaglia viene rimossa tramite processi di pulizia come la sabbiatura o il decapaggio acido, una piccola quantità del metallo base viene persa. Ciò comporta una perdita di precisione dimensionale, che può essere critica per pezzi di alta precisione. Anche la finitura superficiale si degrada, diventando ruvida e butterata.

Decarburazione: Il Danno Nascosto

Per gli acciai al carbonio, un problema più insidioso si verifica insieme all'ossidazione: la decarburazione. Ad alte temperature, gli atomi di ossigeno possono reagire non solo con il ferro, ma anche con gli atomi di carbonio all'interno dello strato superficiale dell'acciaio.

Questa reazione estrae il carbonio dall'acciaio, lasciando uno strato di ferro dolce a basso tenore di carbonio. Una superficie decarburata ha una durezza e una resistenza all'usura significativamente inferiori e una resistenza alla fatica drasticamente ridotta, il che può portare a un guasto prematuro del componente sul campo.

Comprendere i Compromessi: Atmosfera vs. Costo

Prevenire l'ossidazione implica la creazione di un'atmosfera del forno priva di ossigeno e altri agenti ossidanti. Il metodo che scegli comporta un compromesso diretto tra il livello di protezione e il costo e la complessità del processo.

Forni ad Aria Aperta: Semplici ma Incontrollati

Riscaldare un pezzo in un forno ad aria aperta è il metodo più semplice ed economico. Tuttavia, non offre alcuna protezione dall'ossidazione. Questo approccio è adatto solo per componenti non critici o pezzi che avranno l'intero strato superficiale rimosso meccanicamente dopo il trattamento.

Atmosfere di Gas Inerte: La Coperta Protettiva

Una soluzione comune è inondare il forno con un gas inerte, come azoto o argon. Questi gas spostano l'ossigeno, creando una "coperta" protettiva attorno al pezzo.

Questo metodo è altamente efficace per prevenire l'ossidazione generale e la scagliatura. Tuttavia, richiede un forno ben sigillato per prevenire perdite d'aria e una fornitura continua di gas, il che aumenta i costi operativi. La purezza del gas è anche critica, poiché contaminanti di umidità o ossigeno nella fornitura possono comunque causare problemi.

Forni Sotto Vuoto: La Protezione Definitiva

Un forno sotto vuoto fornisce il più alto livello di protezione rimuovendo fisicamente l'atmosfera—e quindi l'ossigeno—dalla camera di riscaldamento. Operando in un vuoto quasi perfetto, non ci sono praticamente molecole rimaste per reagire con la superficie metallica calda.

Questo è il metodo preferito per materiali altamente sensibili (come titanio o metalli refrattari), acciai ad alto tenore di carbonio soggetti a decarburazione e qualsiasi applicazione che richieda una finitura superficiale perfettamente brillante e pulita. Il compromesso è un costo dell'attrezzatura significativamente più elevato e tempi di ciclo più lunghi.

Scegliere l'Approccio Giusto per la Tua Applicazione

La selezione della corretta strategia di controllo atmosferico è una decisione critica basata sul tuo materiale, sul tuo budget e sui requisiti finali per il pezzo.

- Se il tuo obiettivo principale è l'efficacia dei costi per pezzi non critici: Un forno ad aria aperta può essere sufficiente, ma devi tenere conto della pulizia post-trattamento e della perdita dimensionale.

- Se il tuo obiettivo principale è prevenire la scagliatura su acciai standard: Un'atmosfera inerte di azoto o argon fornisce un equilibrio affidabile tra protezione e costo operativo.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile o la protezione di leghe sensibili: Un forno sotto vuoto è il metodo più efficace e affidabile, garantendo che i pezzi emergano puliti e dimensionalmente precisi.

- Se il tuo obiettivo principale è prevenire la decarburazione superficiale negli acciai per utensili ad alto tenore di carbonio: Un vuoto ad alta purezza o un'atmosfera attiva controllata con precisione è essenziale per preservare la durezza superficiale e la vita a fatica.

In definitiva, padroneggiare il trattamento termico richiede di trattare l'atmosfera del forno con la stessa precisione che applichi alla temperatura e al tempo.

Tabella Riepilogativa:

| Fattore | Ruolo nell'Ossidazione | Metodo di Prevenzione |

|---|---|---|

| Ossigeno (O₂) | Reagente primario, forma ossido metallico (scaglia) | Spostare con gas inerte o usare il vuoto |

| Alta Temperatura | Catalizzatore, aumenta esponenzialmente la velocità di reazione | Il controllo preciso della temperatura è essenziale |

| Vapore Acqueo (H₂O) & CO₂ | Agenti ossidanti secondari | Usare forniture di gas secche e ad alta purezza |

| Conseguenza | Impatto sul Pezzo | Obiettivo della Soluzione |

| Scagliatura | Perdita dimensionale, scarsa finitura superficiale | Eliminare il contatto con l'ossigeno |

| Decarburazione | Superficie morbida, ridotta resistenza alla fatica | Proteggere il contenuto di carbonio nell'acciaio |

Proteggi i tuoi componenti critici da costosi danni da ossidazione. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio per processi di trattamento termico precisi. Che tu abbia bisogno di un sistema ad atmosfera di gas inerte o di un forno sotto vuoto ad alte prestazioni, le nostre soluzioni sono progettate per fornire pezzi puliti, dimensionalmente precisi e con proprietà meccaniche preservate. Contatta i nostri esperti oggi per discutere la migliore strategia di controllo dell'atmosfera per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura