In sostanza, un "tipo" di rivestimento a film sottile è definito dal modo in cui viene creato. Sebbene i macchinari possano essere classificati per dimensioni e produttività, la distinzione fondamentale risiede nel metodo di deposizione, che rientra principalmente in due categorie: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Questi metodi determinano le proprietà del film, le prestazioni e l'idoneità per la tua applicazione specifica.

L'aspetto più critico da cogliere è la distinzione tra il metodo di deposizione (la fisica e la chimica della creazione del film) e il sistema di deposizione (il macchinario che esegue il metodo). La scelta del metodo determina le caratteristiche del film, mentre il sistema determina la scala e il costo della produzione.

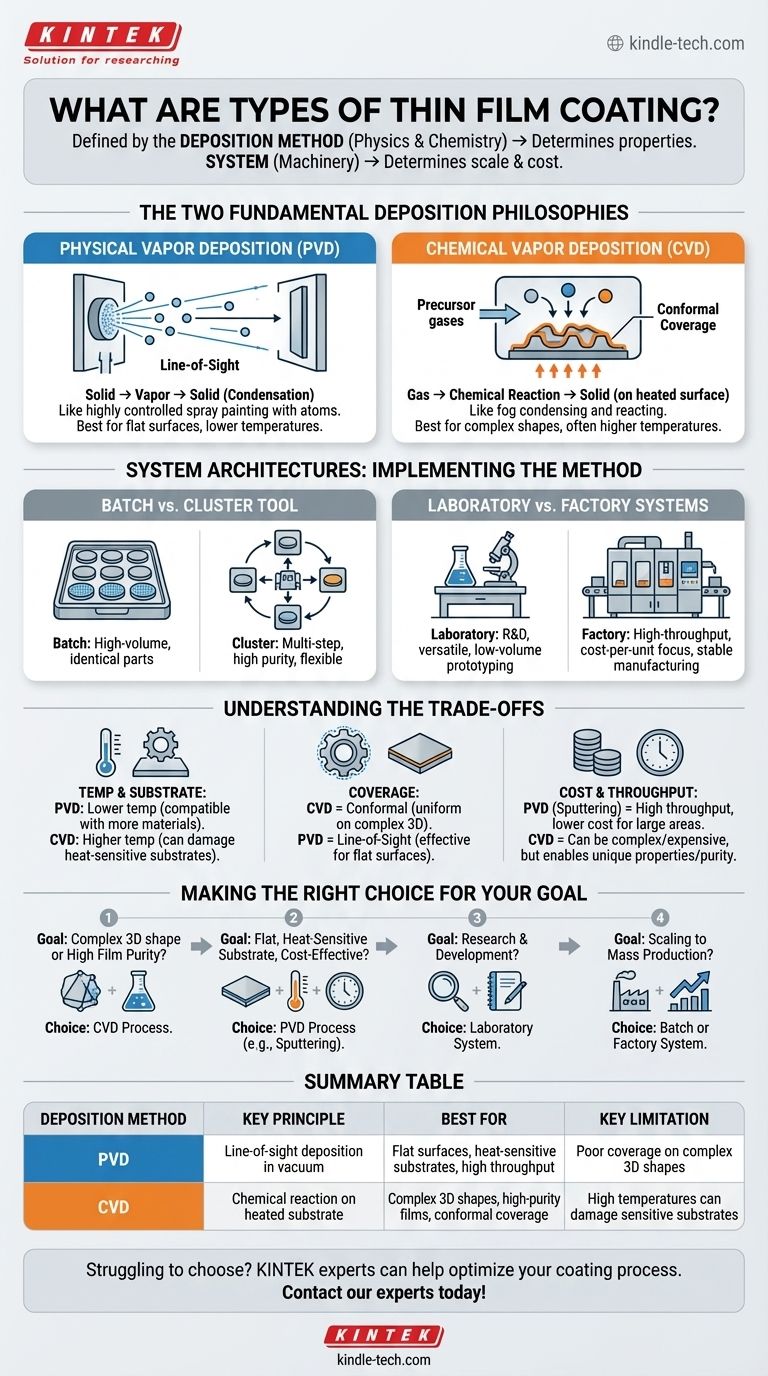

Le Due Filosofie Fondamentali di Deposizione

Il mondo dei rivestimenti a film sottile si basa su due approcci principali per depositare materiale su un substrato. Comprendere questa distinzione è il primo passo per prendere una decisione informata.

Deposizione Fisica da Vapore (PVD)

La Deposizione Fisica da Vapore (PVD) è un processo in cui un materiale solido viene fisicamente convertito in vapore, trasportato attraverso il vuoto e condensato su un substrato come un film sottile. Pensala come una forma altamente controllata di verniciatura a spruzzo, ma con atomi invece di goccioline di vernice.

Il materiale viene "liberato" da una sorgente solida, più comunemente attraverso metodi come lo sputtering (bombardando la sorgente con ioni) o l'evaporazione termica (riscaldando la sorgente fino a farla vaporizzare).

Poiché il vapore viaggia in linea retta dalla sorgente al substrato, il PVD è considerato un processo a linea di vista. Funziona meglio per rivestire superfici piane o leggermente curve.

Deposizione Chimica da Vapore (CVD)

La Deposizione Chimica da Vapore (CVD) opera secondo un principio fondamentalmente diverso. In questo metodo, i gas precursori vengono introdotti in una camera, dove reagiscono e si decompongono sulla superficie di un substrato riscaldato, formando il film solido desiderato.

Immagina una superficie calda che fa condensare una nebbia circostante e formare uno strato uniforme di ghiaccio; il CVD è una versione altamente ingegnerizzata di questo concetto.

Poiché i gas precursori possono fluire intorno e all'interno di geometrie complesse, il CVD offre un'eccellente copertura conforme. Ciò significa che può rivestire uniformemente strutture intricate e tridimensionali, il che rappresenta un vantaggio significativo rispetto al PVD.

Come Vengono Implementati i Metodi di Deposizione: Architetture di Sistema

Il metodo di deposizione (PVD o CVD) viene eseguito da un'apparecchiatura. L'architettura di questo sistema viene scelta in base alla produttività, alle esigenze di ricerca e alla scala di produzione.

Sistemi Batch vs. Cluster Tool

I sistemi batch sono progettati per elaborare più substrati, o wafer, contemporaneamente in una singola camera. Questo è efficiente per la produzione ad alto volume di parti identiche.

I cluster tool, al contrario, sono sistemi multi-camera in cui un singolo substrato viene spostato da un robot centrale tra diverse camere di processo. Ciò consente processi di rivestimento complessi e a più fasi senza rompere il vuoto, garantendo un'elevata purezza del film.

Sistemi da Laboratorio vs. Industriali

I sistemi da laboratorio o da banco sono strumenti piccoli e flessibili progettati per la ricerca e sviluppo (R&S) o la prototipazione a basso volume. La loro priorità è la versatilità e la sperimentazione.

I sistemi industriali o autonomi sono macchine industriali su larga scala ottimizzate per la produzione ad alta produttività e ripetibile. Questi sistemi privilegiano il costo per unità, il tempo di attività e la stabilità del processo rispetto alla flessibilità.

Comprendere i Compromessi

Scegliere un tipo di rivestimento non significa trovare il "migliore", ma quello giusto per il tuo obiettivo. Ciò implica bilanciare prestazioni, compatibilità dei materiali e costi.

Temperatura e Compatibilità del Substrato

Molti processi CVD richiedono temperature molto elevate per guidare le reazioni chimiche, il che può danneggiare substrati sensibili al calore come plastiche o alcuni dispositivi semiconduttori.

I processi PVD generalmente operano a temperature molto più basse, rendendoli compatibili con una gamma più ampia di materiali.

Copertura Conforme vs. Linea di Vista

Se è necessario rivestire uniformemente una parte complessa con trincee profonde o caratteristiche intricate, la natura conforme del CVD è spesso una necessità.

Per superfici piane come vetri architettonici, celle solari o schermi, la deposizione a linea di vista del PVD è altamente efficace ed economica.

Costo, Produttività e Complessità

Generalmente, i sistemi PVD (specialmente lo sputtering) sono noti per la loro robustezza, alta produttività e costo inferiore per rivestimenti di grandi aree, rendendoli un cavallo di battaglia di molte industrie.

Il CVD può essere più complesso e costoso a causa della necessità di gestire i gas precursori e spesso temperature più elevate, ma consente la creazione di film con proprietà e purezza che il PVD non può raggiungere.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti della tua applicazione dovrebbero essere la guida definitiva per la selezione di un metodo e un sistema di rivestimento a film sottile.

- Se il tuo obiettivo principale è rivestire una forma 3D complessa o ottenere un'elevata purezza del film: Un processo CVD è probabilmente la scelta superiore per la sua copertura conforme e precisione chimica.

- Se il tuo obiettivo principale è rivestire un substrato piatto e sensibile al calore in modo economico: Un processo PVD, probabilmente lo sputtering, fornirà un eccellente equilibrio tra prestazioni e costi.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Un sistema di laboratorio flessibile ti consentirà di sperimentare con diversi materiali e processi.

- Se il tuo obiettivo principale è la scalabilità alla produzione di massa: Sarà necessario un sistema batch o industriale dedicato per soddisfare gli obiettivi di produttività e costi.

In definitiva, comprendere la fisica del metodo di deposizione è la chiave per prevedere le proprietà finali del tuo rivestimento a film sottile.

Tabella riassuntiva:

| Metodo di Deposizione | Principio Chiave | Ideale Per | Limitazione Chiave |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Deposizione a linea di vista in un vuoto | Superfici piane, substrati sensibili al calore, alta produttività | Scarsa copertura su forme 3D complesse |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica su un substrato riscaldato | Forme 3D complesse, film ad alta purezza, copertura conforme | Le alte temperature possono danneggiare i substrati sensibili |

Hai difficoltà a scegliere il rivestimento a film sottile giusto per la tua applicazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio per tutte le tue esigenze di deposizione di film sottili, dai sistemi PVD e CVD di grado di ricerca alle soluzioni di produzione ad alta produttività. Il nostro team può guidarti al metodo e all'attrezzatura ottimali per il tuo substrato specifico, le proprietà del film desiderate e la scala di produzione. Ottimizziamo insieme il tuo processo di rivestimento — contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati