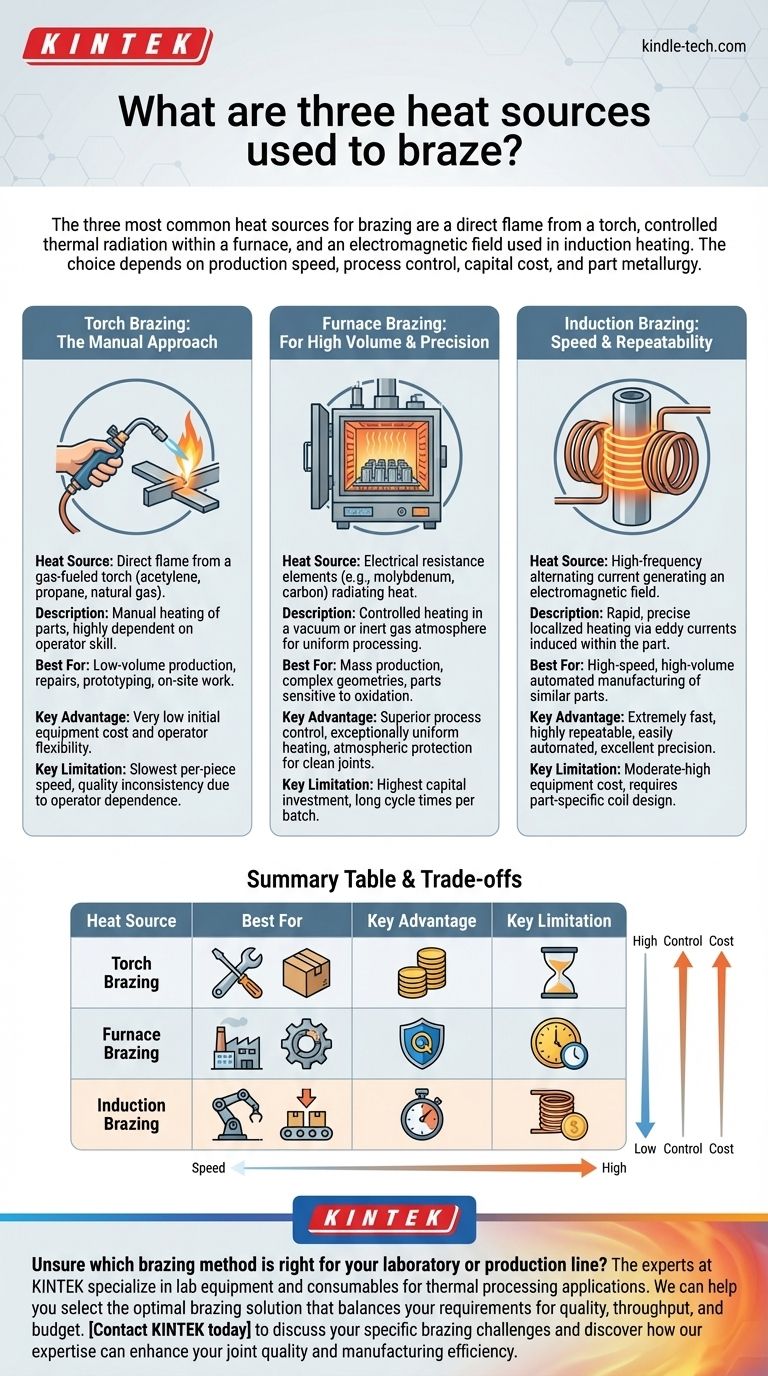

Le tre fonti di calore più comuni per la brasatura sono una fiamma diretta da una torcia, la radiazione termica controllata all'interno di un forno e un campo elettromagnetico utilizzato nel riscaldamento a induzione. Sebbene ciascuna possa fondere con successo un metallo d'apporto per creare un giunto, sono progettate per applicazioni, volumi di produzione e livelli di precisione molto diversi.

La fonte di calore specifica che scegli per la brasatura è meno legata al calore in sé e più all'applicazione. La decisione è un compromesso strategico tra velocità di produzione, controllo del processo, costo del capitale e la metallurgia specifica delle parti che vengono unite.

Uno sguardo più da vicino alle fonti di calore per la brasatura

La brasatura richiede il riscaldamento di due o più metalli di base a una temperatura superiore al punto di fusione del metallo d'apporto, ma inferiore al punto di fusione dei metalli di base. Il metodo con cui viene erogato questo calore è fondamentale per la qualità, la velocità e il costo dell'operazione.

Brasatura a Torcia: L'Approccio Manuale

La brasatura a torcia è il metodo manuale più comune e utilizza la fiamma diretta di una torcia alimentata a gas. Il combustibile è tipicamente una combinazione di un gas infiammabile (come acetilene, propano o gas naturale) e ossigeno o aria.

L'operatore riscalda manualmente le parti da unire e applica il metallo d'apporto. Il successo di questo metodo dipende fortemente dall'abilità dell'operatore nel riscaldare l'assieme in modo uniforme ed evitare il surriscaldamento.

Brasatura a Forno: Per Grandi Volumi e Precisione

La brasatura a forno è un metodo ideale per la produzione di massa e per parti con geometrie complesse. L'intero assieme viene posto all'interno di un forno e riscaldato in un ciclo controllato.

La fonte di calore all'interno del forno è tipicamente costituita da elementi a resistenza elettrica, spesso realizzati in molibdeno o carbonio, che irradiano calore in tutta la camera. Ciò fornisce un riscaldamento eccezionalmente uniforme per l'intera parte.

Un vantaggio chiave è la capacità di controllare l'atmosfera del forno. Utilizzando un gas inerte o creando un vuoto, il processo previene l'ossidazione, ottenendo giunti puliti e resistenti senza la necessità di fondente. Come notato nei riferimenti, i forni possono essere di tipo a lotti per produzioni più piccole o continui per la produzione ad alto volume.

Brasatura a Induzione: Velocità e Ripetibilità

La brasatura a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo genera un campo elettromagnetico potente e preciso.

Quando una parte metallica viene posta all'interno di questo campo, il campo induce correnti parassite elettriche all'interno della parte stessa. La resistenza a queste correnti genera un calore rapido e localizzato esattamente dove è necessario per il giunto.

Questo metodo è estremamente veloce, con cicli di riscaldamento che spesso durano solo pochi secondi. È altamente ripetibile e facilmente automatizzabile, rendendolo perfetto per linee di produzione ad alta velocità e ad alto volume.

Comprendere i Compromessi: Velocità vs. Controllo vs. Costo

La scelta di una fonte di calore non è solo una decisione tecnica; è una decisione economica. Ogni metodo presenta un insieme distinto di vantaggi e svantaggi.

Costo e Investimento Iniziale

La brasatura a torcia ha un costo iniziale dell'attrezzatura molto basso, rendendola accessibile per riparazioni, prototipazione e lavori a basso volume.

La brasatura a induzione richiede un investimento da moderato ad alto in un alimentatore e bobine progettate su misura.

La brasatura a forno rappresenta l'investimento di capitale più elevato a causa del costo del forno, dei controlli atmosferici e dell'installazione.

Velocità e Volume di Produzione

Il processo più veloce per singolo pezzo è la brasatura a induzione, che la rende una pietra angolare della produzione automatizzata.

La brasatura a torcia è la più lenta per singolo pezzo ed è limitata dalla velocità di un operatore manuale.

La brasatura a forno ha un lungo tempo di ciclo per lotto (spesso ore), ma poiché può processare centinaia o migliaia di pezzi contemporaneamente, la sua produttività complessiva per la produzione di massa è molto elevata.

Controllo del Processo e Qualità

La brasatura a forno offre il più alto livello di controllo del processo. L'atmosfera controllata previene l'ossidazione e assicura un riscaldamento uniforme, portando ai giunti di massima qualità, specialmente per materiali sensibili o assiemi complessi.

La brasatura a induzione fornisce un eccellente controllo e una ripetibilità senza pari, eliminando virtualmente la variazione da parte a parte in ambienti automatizzati.

La brasatura a torcia offre il minor controllo del processo, poiché la qualità è direttamente legata all'abilità e alla coerenza dell'operatore.

Selezione del Metodo Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dagli obiettivi specifici del tuo progetto. Una chiara comprensione delle tue priorità ti indicherà il metodo corretto.

- Se la tua priorità principale è la produzione a basso volume o la riparazione: La brasatura a torcia offre il costo iniziale più basso e la maggiore flessibilità per una varietà di lavori.

- Se la tua priorità principale è la produzione automatizzata ad alta velocità di parti simili: La brasatura a induzione fornisce velocità, precisione e ripetibilità senza pari.

- Se la tua priorità principale è unire assiemi complessi o materiali sensibili all'ossidazione: La brasatura a forno in atmosfera controllata o sottovuoto è la soluzione definitiva per la massima qualità e resistenza.

Comprendere questi metodi di riscaldamento fondamentali ti consente di selezionare un processo di brasatura che si allinei perfettamente con i tuoi obiettivi tecnici e finanziari.

Tabella Riassuntiva:

| Fonte di Calore | Ideale per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Brasatura a Torcia | Basso volume, riparazioni, prototipazione | Basso costo attrezzatura, flessibilità dell'operatore | Lenta, dipendente dall'abilità dell'operatore |

| Brasatura a Forno | Alto volume, assiemi complessi, materiali sensibili all'ossidazione | Controllo superiore del processo, riscaldamento uniforme, protezione atmosferica | Alto costo di capitale, lunghi tempi di ciclo |

| Brasatura a Induzione | Produzione automatizzata ad alta velocità, giunti ripetibili | Estremamente veloce, riscaldamento localizzato preciso, eccellente ripetibilità | Costo attrezzatura da moderato ad alto, richiede progettazione di bobine specifica per il pezzo |

Non sei sicuro di quale metodo di brasatura sia giusto per il tuo laboratorio o la tua linea di produzione? Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo per applicazioni di processo termico. Possiamo aiutarti a selezionare la soluzione di brasatura ottimale che bilanci i tuoi requisiti di qualità, produttività e budget.

Contatta KINTEK oggi stesso per discutere le tue specifiche sfide di brasatura e scoprire come la nostra esperienza può migliorare la qualità dei tuoi giunti e l'efficienza produttiva.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- La carburazione indurisce l'acciaio? Il ruolo critico della carburazione nell'indurimento superficiale

- Quali sono i 5 processi di trattamento termico? Ricottura, Tempra, Rinvenimento e altro ancora

- Qual è il potenziale pericolo del gas argon durante la manutenzione di una pompa a diffusione? Prevenire i rischi di asfissia silenziosa

- Cosa causa l'arco nel vuoto? Prevenire costosi guasti al sistema con una corretta gestione dei materiali

- Quale processo utilizza la sinterizzazione? La chiave per formare parti metalliche e ceramiche ad alte prestazioni

- Qual è l'intervallo di temperatura per la sinterizzazione? Una guida alla regola 0,6-0,8 Tm per materiali più resistenti

- Come si confronta l'efficienza termica di un reattore a pirolisi a riscaldamento diretto con un sistema di reattore a riscaldamento indiretto?

- Qual è la temperatura di un forno? Dipende dal materiale e dall'obiettivo del processo