In sostanza, i due tipi fondamentali di sinterizzazione sono la sinterizzazione allo stato solido e la sinterizzazione in fase liquida. La differenza fondamentale risiede nel fatto che il consolidamento del materiale avvenga interamente allo stato solido attraverso la diffusione atomica o sia accelerato dalla presenza di un liquido che funge da agente legante tra le particelle solide.

La scelta tra sinterizzazione allo stato solido e in fase liquida non è semplicemente un dettaglio tecnico; è una decisione strategica che determina la densità finale, la purezza e la velocità di lavorazione del componente fabbricato.

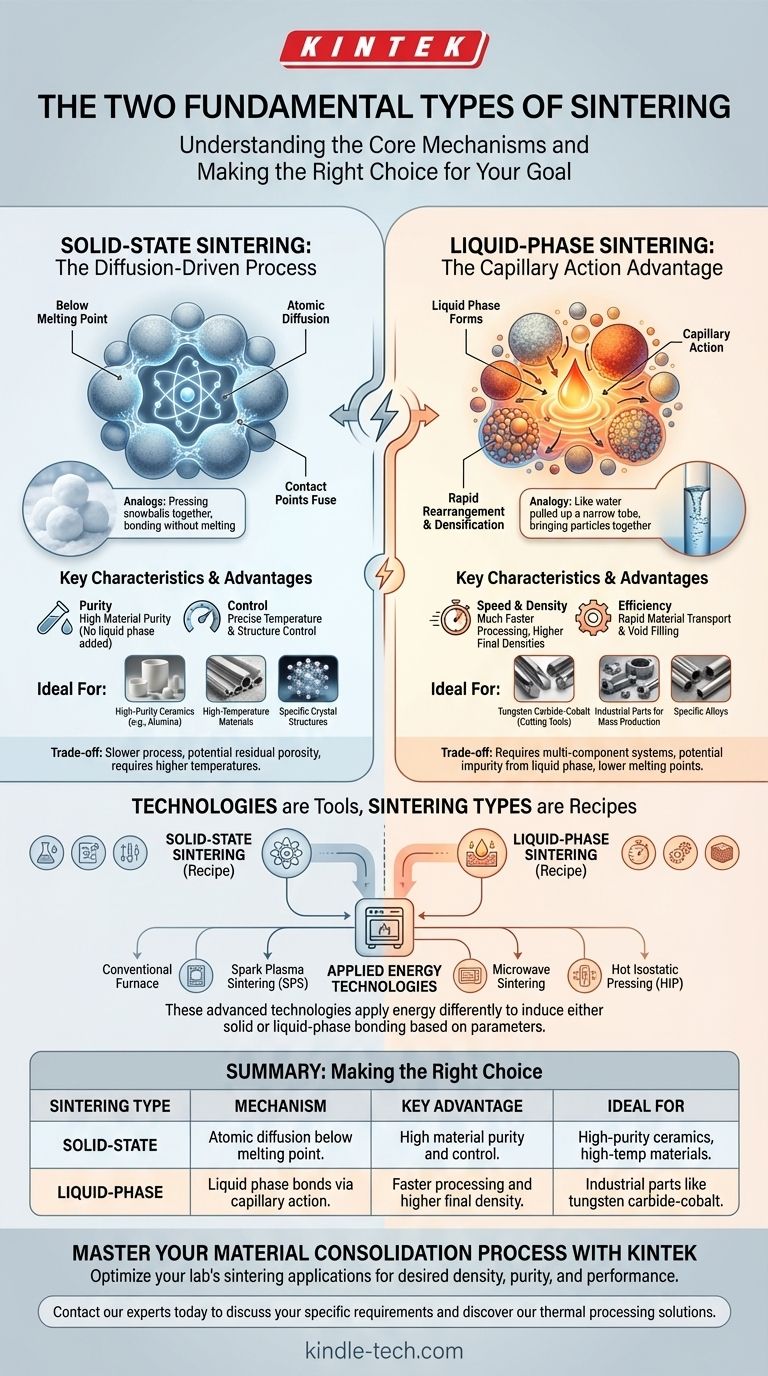

I Meccanismi Fondamentali: Solido contro Liquido

Per comprendere veramente la sinterizzazione, è necessario distinguere tra i due meccanismi fisici principali che legano le particelle di polvere in una massa solida.

Sinterizzazione allo Stato Solido: Il Processo Guidato dalla Diffusione

La sinterizzazione allo stato solido (chiamata anche sinterizzazione in fase solida) comporta il riscaldamento della polvere compattata a una temperatura inferiore al suo punto di fusione.

A questa alta temperatura, gli atomi nei punti di contatto delle particelle diventano mobili. Migrano attraverso un processo chiamato diffusione atomica, riempiendo gli spazi e formando "colli" che crescono e fondono le particelle insieme.

Questo processo è analogo a premere due palle di neve insieme in una giornata fredda; senza alcuna fusione, i cristalli di ghiaccio si legano e si fondono lentamente in una massa singola e più forte.

Sinterizzazione in Fase Liquida: Il Vantaggio dell'Azione Capillare

La sinterizzazione in fase liquida comporta il riscaldamento di una miscela di polveri che contiene almeno due materiali diversi, o un singolo materiale che si scioglierà parzialmente. La temperatura viene innalzata abbastanza da fondere uno dei componenti, creando una fase liquida all'interno della struttura della polvere solida.

Questo liquido bagna le particelle solide e le attira insieme attraverso l'azione capillare, la stessa forza che fa salire l'acqua in un tubo stretto. Questo riarrangiamento porta a una rapida densificazione.

Quando il materiale si raffredda, il liquido si solidifica, creando una matrice forte e densa che lega le particelle solide rimanenti.

Tecnologie di Sinterizzazione contro Tipi Fondamentali

Un punto comune di confusione deriva dalle varie tecnologie utilizzate per eseguire la sinterizzazione. Termini come "Sinterizzazione al Plasma Scintillante" (Spark Plasma Sintering) o "Sinterizzazione a Microonde" descrivono il metodo di applicazione dell'energia, non il tipo fondamentale di sinterizzazione che si verifica.

La Tecnologia è il "Come", Non il "Cosa"

Pensa alla fase solida e alla fase liquida come alle due ricette di base. Le varie tecnologie sono come i diversi tipi di forni che puoi usare per cucinare quella ricetta.

Ognuna di queste tecnologie avanzate può essere utilizzata per indurre la sinterizzazione allo stato solido o in fase liquida, a seconda del profilo di temperatura e dei materiali utilizzati.

Tecnologie di Sinterizzazione Chiave

- Sinterizzazione Convenzionale: Riscaldamento del materiale in un forno ad alta temperatura (a resistenza o a induzione).

- Sinterizzazione al Plasma Scintillante (SPS): Utilizza una corrente continua pulsata e pressione per riscaldare il materiale estremamente rapidamente.

- Sinterizzazione a Microonde: Utilizza l'energia a microonde per un riscaldamento interno rapido e più uniforme.

- Pressatura Isostatica a Caldo (HIP): Applica sia alta temperatura che gas inerte ad alta pressione per densificare i pezzi ed eliminare quasi tutta la porosità.

Comprendere i Compromessi

Scegliere tra sinterizzazione allo stato solido e in fase liquida implica bilanciare gli obiettivi chiave di prestazione e lavorazione.

Velocità e Densità

La sinterizzazione in fase liquida è generalmente molto più veloce e raggiunge densità finali più elevate. Il liquido fornisce un percorso rapido per il trasporto del materiale, riempiendo rapidamente i vuoti e avvicinando le particelle.

La sinterizzazione allo stato solido è un processo più lento, controllato dalla diffusione, che spesso lascia una certa porosità residua.

Purezza e Controllo della Temperatura

La sinterizzazione allo stato solido è il metodo preferito per le applicazioni ad alta purezza. Poiché non viene aggiunto alcun materiale secondario per creare un liquido, la chimica del materiale originale viene preservata.

Questo metodo è essenziale anche per i materiali con punti di fusione estremamente elevati, dove creare una fase liquida controllata è impraticabile o impossibile.

Compatibilità dei Materiali

Alcuni sistemi di materiali sono specificamente progettati per la sinterizzazione in fase liquida. Un esempio classico è il carburo di tungsteno-cobalto (utilizzato negli utensili da taglio), dove il cobalto si scioglie e funge da "colla" per i grani duri di carburo di tungsteno.

Altri materiali, come alcune ceramiche avanzate, devono essere lavorati tramite sinterizzazione allo stato solido per mantenere la loro specifica struttura cristallina e le proprietà prestazionali.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti della tua applicazione determineranno quale tipo fondamentale di sinterizzazione è appropriato.

- Se la tua priorità principale è ottenere la massima densità e una lavorazione rapida per la produzione industriale: La sinterizzazione in fase liquida è tipicamente il percorso più efficace.

- Se la tua priorità principale è mantenere la purezza assoluta del materiale o lavorare con materiali ad altissima temperatura: La sinterizzazione allo stato solido è l'approccio necessario.

- Se devi selezionare una tecnologia di produzione: Valuta metodi come SPS o HIP in base al tuo budget e alle specifiche del pezzo, riconoscendo che sono strumenti per ottenere un legame sia allo stato solido che in fase liquida.

Comprendere questa distinzione fondamentale è il primo passo per padroneggiare il consolidamento e la progettazione dei materiali.

Tabella Riassuntiva:

| Tipo di Sinterizzazione | Meccanismo | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Sinterizzazione allo Stato Solido | La diffusione atomica lega le particelle al di sotto del punto di fusione. | Elevata purezza e controllo del materiale. | Ceramiche ad alta purezza, materiali ad alta temperatura. |

| Sinterizzazione in Fase Liquida | Una fase liquida bagna e lega le particelle tramite azione capillare. | Lavorazione più rapida e maggiore densità finale. | Pezzi industriali come utensili in carburo di tungsteno-cobalto. |

Padroneggia il Tuo Processo di Consolidamento dei Materiali

Scegliere il giusto processo di sinterizzazione è fondamentale per ottenere la densità, la purezza e le prestazioni desiderate nei materiali del tuo laboratorio. Sia che il tuo progetto richieda l'alta purezza della sinterizzazione allo stato solido o la rapida densificazione della sinterizzazione in fase liquida, l'esperienza di KINTEK nelle attrezzature e nei materiali di consumo da laboratorio può fornire le soluzioni di lavorazione termica precise di cui hai bisogno.

Lascia che ti aiutiamo a ottimizzare le tue applicazioni di sinterizzazione. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come i nostri forni affidabili e il supporto tecnico possono migliorare i risultati della tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura