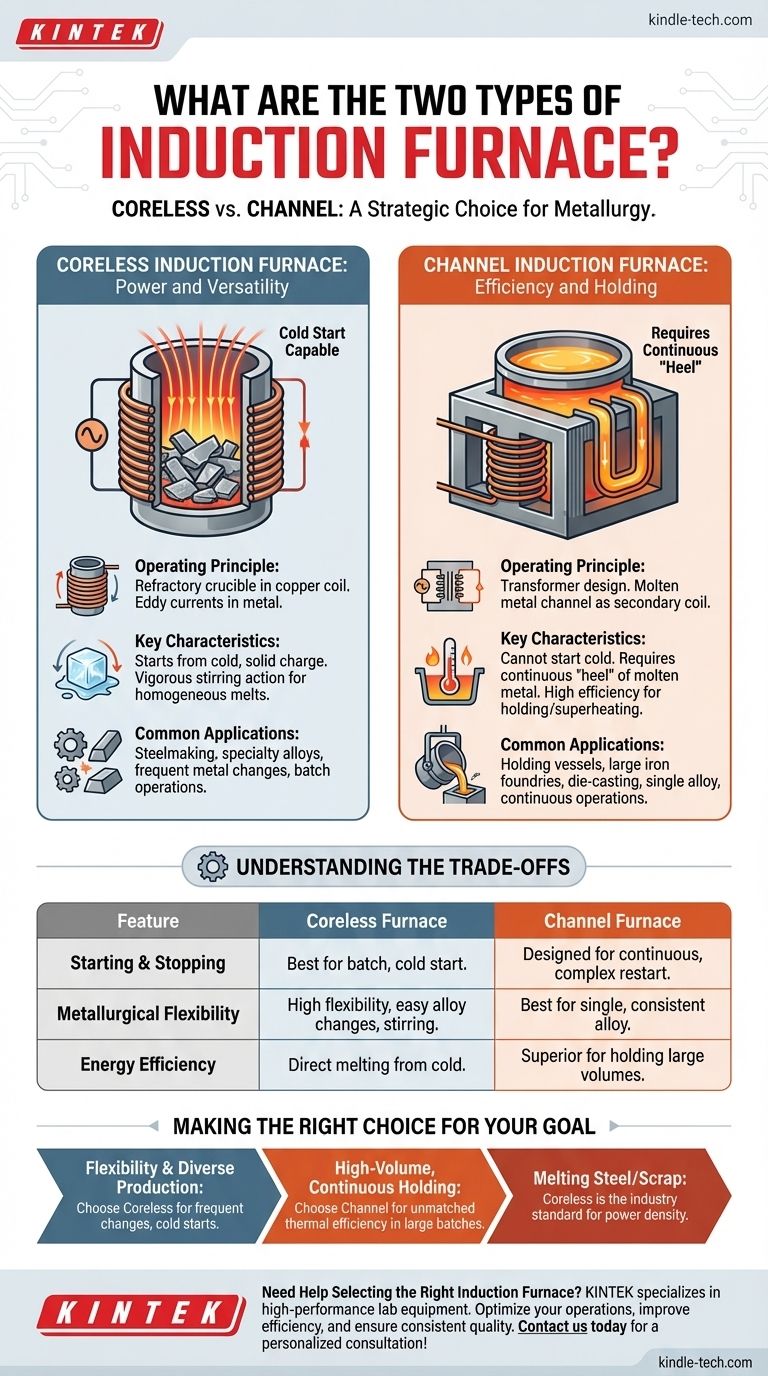

A livello fondamentale, i due tipi principali di forni a induzione sono il forno a induzione senza nucleo (coreless) e il forno a induzione a canale (channel). Questi design non sono intercambiabili; sono distinti dai loro principi operativi principali, che a loro volta dettano le loro applicazioni ideali nel mondo della metallurgia e della lavorazione dei metalli.

La scelta tra un tipo di forno è una decisione strategica basata su un compromesso tra flessibilità operativa ed efficienza termica. I forni senza nucleo offrono la versatilità di fondere vari metalli partendo da freddo, mentre i forni a canale eccellono nel mantenere e surriscaldare in modo efficiente grandi volumi continui di una singola lega.

Il Forno a Induzione Senza Nucleo: Potenza e Versatilità

Il forno a induzione senza nucleo è il più comune e flessibile dei due design, specialmente nelle fonderie che trattano una varietà di metalli.

Principio di Funzionamento

In questo design, un crogiolo rivestito di materiale refrattario contenente la carica metallica è posizionato direttamente all'interno di una grande bobina di rame raffreddata ad acqua. Quando una potente corrente alternata viene fatta passare attraverso la bobina, genera un forte campo magnetico che induce intense correnti parassite all'interno del metallo stesso, riscaldandolo e fondendolo rapidamente.

Caratteristiche Principali

Il vantaggio principale del forno senza nucleo è la sua capacità di partire da una carica solida e fredda. Le forze elettromagnetiche creano anche una vigorosa azione di agitazione, eccellente per miscelare le leghe e garantire una fusione omogenea.

Applicazioni Comuni

Grazie alla loro flessibilità, i forni senza nucleo sono utilizzati per una vasta gamma di applicazioni, tra cui la produzione di acciaio, la produzione di leghe speciali e nelle fonderie che richiedono frequenti cambi tra diversi tipi di metalli.

Il Forno a Induzione a Canale: Efficienza e Mantenimento

Il forno a canale opera secondo un principio diverso, funzionando in modo molto simile a un trasformatore. È uno strumento specializzato progettato per operazioni continue ad alta efficienza.

Principio di Funzionamento

Questo forno presenta un nucleo di ferro con una bobina primaria. Un piccolo anello chiuso o "canale" di metallo fuso passa attraverso questo nucleo, agendo come una spira secondaria. La corrente indotta in questo anello riscalda il metallo, che poi circola nel bagno principale del forno, trasferendo calore.

Caratteristiche Principali

Un forno a canale non può partire da una carica fredda. Richiede un "tallone" continuo di metallo fuso per mantenere il circuito secondario. Ciò lo rende eccezionalmente efficiente per mantenere il metallo a temperatura o per surriscaldare grandi volumi con una minima perdita di energia.

Applicazioni Comuni

Questi forni sono ideali per essere utilizzati come recipienti di mantenimento nelle grandi fonderie di ghisa o nelle operazioni di pressofusione. Sono utilizzati anche per fondere leghe non ferrose a punto di fusione inferiore, come rame e alluminio, in ambienti ad alto volume e a lega singola.

Comprendere i Compromessi

Scegliere il tipo di forno sbagliato per un'applicazione porta a significative inefficienze e sfide operative. Le differenze fondamentali creano chiari compromessi.

Avvio e Arresto

La capacità del forno senza nucleo di fondere da rottami solidi lo rende perfetto per operazioni a lotti o strutture che non funzionano 24 ore su 24, 7 giorni su 7. Al contrario, il forno a canale è progettato per il lavoro continuo, poiché svuotarlo e riavviarlo è un processo complesso e ad alta intensità energetica.

Flessibilità Metallurgica

La vigorosa agitazione e il semplice design del crogiolo di un forno senza nucleo rendono facile il passaggio tra leghe diverse. Il forno a canale è più adatto a una singola lega costante per evitare contaminazioni e massimizzare la sua efficienza.

Efficienza Energetica

Per mantenere grandi quantità di metallo fuso a una temperatura costante, il forno a canale è significativamente più efficiente dal punto di vista energetico. Tuttavia, per il compito iniziale di fondere metallo solido da freddo, il forno senza nucleo è più diretto ed efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue esigenze operative indicheranno direttamente la tecnologia del forno corretta.

- Se la tua priorità è la flessibilità e la produzione di leghe diverse: Il forno a induzione senza nucleo è la scelta chiara per la sua capacità di partire da freddo e gestire frequenti cambi di metallo.

- Se la tua priorità è il mantenimento continuo ad alto volume di una singola lega: Il forno a induzione a canale offre un'efficienza termica senza pari per mantenere la temperatura in grandi lotti.

- Se stai fondendo acciaio o leghe ad alta temperatura da rottami: La densità di potenza e la capacità di fusione diretta del forno senza nucleo lo rendono lo standard del settore.

Comprendere questi design fondamentali e i loro compromessi intrinseci ti consente di selezionare lo strumento più efficace per i tuoi obiettivi metallurgici specifici.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione Senza Nucleo | Forno a Induzione a Canale |

|---|---|---|

| Principio Operativo | Crogiolo all'interno di una bobina di rame; fonde tramite correnti parassite indotte | Simile a un trasformatore; utilizza un anello di metallo fuso come spira secondaria |

| Capacità di Avvio | Può partire da una carica solida e fredda | Richiede un "tallone" continuo di metallo fuso |

| Uso Principale | Fusione da freddo, operazioni a lotti, leghe diverse | Mantenimento, surriscaldamento, operazioni continue, lega singola |

| Vantaggio Chiave | Elevata flessibilità e versatilità delle leghe | Efficienza energetica superiore per il mantenimento di grandi volumi |

| Ideale Per | Produzione di acciaio, leghe speciali, fonderie con frequenti cambi di metallo | Fonderie di ghisa ad alto volume, pressofusione, metalli non ferrosi |

Hai bisogno di aiuto per selezionare il forno a induzione giusto?

Scegliere tra un forno senza nucleo e uno a canale è una decisione critica che influisce sulla tua efficienza operativa e sulla qualità del prodotto. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, inclusi forni a induzione su misura per i tuoi specifici processi metallurgici.

Possiamo aiutarti a:

- Ottimizzare le tue operazioni di fusione con la giusta tecnologia di forno.

- Migliorare l'efficienza energetica e ridurre i costi operativi.

- Garantire fusioni coerenti e di alta qualità per le tue leghe specifiche.

Discutiamo la tua applicazione. I nostri esperti sono pronti a guidarti verso la soluzione ideale per le tue esigenze di laboratorio o di produzione.

Contattaci oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Il riscaldamento a induzione funziona sul titanio? Padroneggiare il processo per le leghe aerospaziali e mediche

- Come l'attrezzatura per la fusione ad arco sotto vuoto facilita la preparazione della lega Ti-Cr-Al-Nb? Spiegazione della fusione ad alta temperatura di precisione

- Qual è la temperatura di un forno a induzione? Comprendere le capacità da 1250°C a oltre 2000°C

- Qual è la potenza del forno a induzione? Sblocca il controllo preciso e l'efficienza per il tuo laboratorio

- Quali sono i pericoli dei metalli fusi? Oltre alle ustioni, esplosioni e fumi tossici

- Perché un forno a induzione verticale è preferito per il riscaldamento di billette di acciaio cromato? Eliminare i difetti superficiali dell'estrusione

- Quale ruolo svolge un forno a induzione nella ricerca sui materiali per la fusione nucleare? Avanzamento della ricerca sulla diffusione dell'idrogeno

- Qual è il costo di un forno a induzione? Una guida alla pianificazione del budget per il vostro sistema di fusione