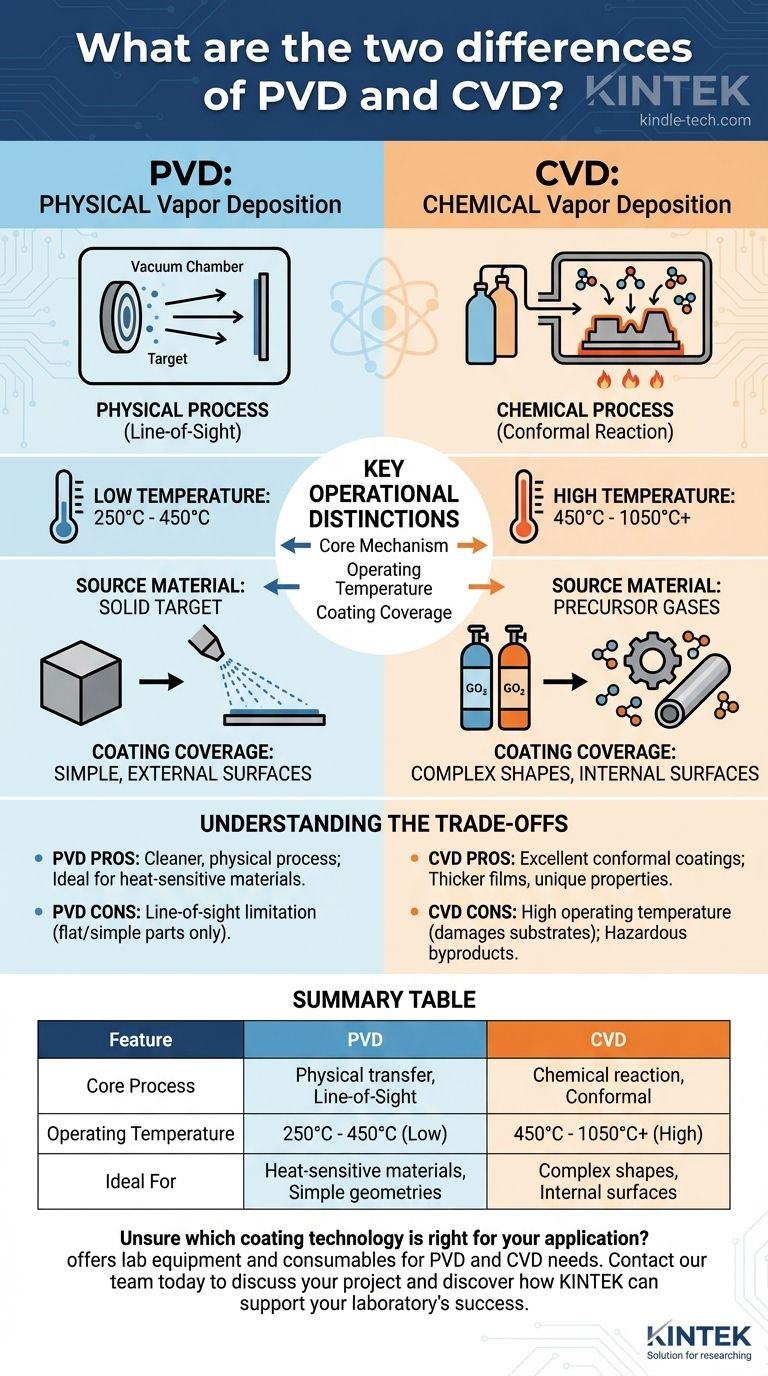

In termini più semplici, le due differenze fondamentali tra la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) risiedono nel loro meccanismo principale e nella temperatura operativa. La PVD è un processo fisico che deposita un materiale solido vaporizzato su un substrato a temperature più basse, mentre la CVD è un processo chimico che utilizza gas precursori per creare uno strato solido attraverso reazioni a temperature molto più elevate.

Sebbene sia PVD che CVD creino film sottili ad alte prestazioni, la scelta tra i due è dettata dal materiale da rivestire e dalla geometria del pezzo. La bassa temperatura della PVD è ideale per substrati sensibili al calore, mentre la natura chimica della CVD fornisce una copertura superiore su forme complesse.

Il Processo Fondamentale: Fisico vs. Chimico

La distinzione più critica tra queste due tecnologie è come viene creato il rivestimento. Uno è un cambiamento di stato fisico, mentre l'altro è una vera reazione chimica.

Deposizione Fisica da Vapore (PVD): Un Trasferimento "a Vista"

Nella PVD, un materiale sorgente solido (noto come "bersaglio") viene vaporizzato all'interno di una camera a vuoto. Questo vapore viaggia quindi in linea retta e si condensa sul substrato, formando un film sottile e solido.

Pensateci come alla verniciatura a spruzzo. Le particelle di vernice viaggiano direttamente dall'ugello alla superficie che colpiscono. Questo è un processo a vista, il che significa che le superfici non direttamente esposte alla sorgente di vapore non verranno rivestite efficacemente.

Deposizione Chimica da Vapore (CVD): Una Reazione Chimica Conforme

Nella CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Quando questi gas entrano in contatto con un substrato riscaldato, reagiscono o si decompongono, formando un materiale solido che viene depositato come rivestimento.

Questo è più simile a cuocere una torta. Il calore trasforma l'impasto liquido (gas) in un solido (rivestimento) che si conforma perfettamente a ogni angolo e fessura della teglia (substrato). Poiché le molecole di gas circondano il pezzo, la CVD non è a vista e fornisce un'eccellente e uniforme copertura su geometrie complesse.

Principali Distinzioni Operative

La differenza nel processo porta a diverse distinzioni pratiche che determinano quale metodo è giusto per una data applicazione.

Temperatura Operativa

I processi PVD operano a temperature relativamente basse, tipicamente tra 250°C e 450°C.

La CVD richiede temperature significativamente più elevate per avviare le reazioni chimiche necessarie, di solito comprese tra 450°C e oltre 1050°C. Questo calore elevato può alterare le proprietà o persino danneggiare molti materiali del substrato.

Materiali Sorgente

Come suggeriscono i loro nomi, i materiali sorgente sono completamente diversi. La PVD utilizza bersagli solidi del materiale di rivestimento desiderato, che vengono fisicamente vaporizzati. La CVD utilizza gas precursori reattivi che si combinano chimicamente per formare il rivestimento.

Copertura e Geometria del Rivestimento

La natura a vista della PVD la rende eccellente per rivestire superfici piane o esterne semplici. Tuttavia, fatica a rivestire uniformemente forme complesse, angoli acuti o canali interni.

La CVD eccelle nella creazione di rivestimenti altamente conformi. I gas reagenti possono penetrare in caratteristiche piccole e complesse, garantendo uno strato uniforme su tutte le superfici, sia interne che esterne.

Comprendere i Compromessi

Nessuna tecnologia è universalmente superiore; esse rappresentano una serie di compromessi ingegneristici. Scegliere quella sbagliata può portare a guasti dei componenti o a spese inutili.

La Limitazione di Temperatura della CVD

Lo svantaggio principale della CVD è la sua alta temperatura operativa. Sebbene produca rivestimenti eccellenti e conformi, non è adatta per materiali con bassi punti di fusione o per quelli sensibili al calore, come plastiche, leghe di alluminio o acciai temprati.

La Limitazione Geometrica della PVD

La principale limitazione della PVD è la sua dipendenza dalla deposizione a vista. Per parti con geometrie complesse, filettature o fori interni, ottenere un rivestimento uniforme è estremamente difficile e spesso richiede attrezzature complesse e la rotazione del pezzo.

Proprietà del Rivestimento e Sottoprodotti

I film CVD possono spesso essere cresciuti più spessi dei film PVD e talvolta possono offrire proprietà uniche grazie al processo di reazione chimica. Tuttavia, queste reazioni possono anche produrre gas sottoprodotto pericolosi che richiedono un'attenta manipolazione e smaltimento.

La PVD è un processo più pulito, puramente fisico, contenuto all'interno di un vuoto, che molti considerano più ecologico e sicuro da operare.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il processo corretto, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è rivestire forme complesse o superfici interne: la CVD è quasi sempre la scelta superiore grazie alla sua eccellente conformità.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore (come plastiche o alcune leghe): la bassa temperatura operativa della PVD la rende l'opzione più adatta e spesso l'unica praticabile.

- Se il tuo obiettivo principale è ottenere un'elevata durezza su una superficie esterna semplice: entrambi possono essere eccellenti, e la decisione spesso dipende dal materiale di rivestimento specifico (es. TiN, TiCN, AlTiN) e dalla sua compatibilità con il substrato.

- Se il tuo obiettivo principale è la semplicità del processo e l'impatto ambientale: la PVD è generalmente considerata un processo fisico più pulito e diretto con meno sottoprodotti pericolosi.

Comprendere queste differenze fondamentali ti consente di selezionare la tecnologia di deposizione che si allinea perfettamente con il tuo materiale, la geometria e gli obiettivi di prestazione.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Principale | Trasferimento fisico (a vista) | Reazione chimica (conforme) |

| Temperatura Operativa | 250°C - 450°C (Bassa) | 450°C - 1050°C+ (Alta) |

| Ideale Per | Materiali sensibili al calore, geometrie semplici | Forme complesse, superfici interne |

Non sai quale tecnologia di rivestimento sia giusta per la tua applicazione?

In KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali per le tue specifiche esigenze di rivestimento. Che tu richieda la precisione a bassa temperatura della PVD per materiali delicati o la copertura superiore della CVD per parti complesse, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per migliorare le prestazioni e la durata.

Contatta il nostro team oggi stesso per discutere il tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto