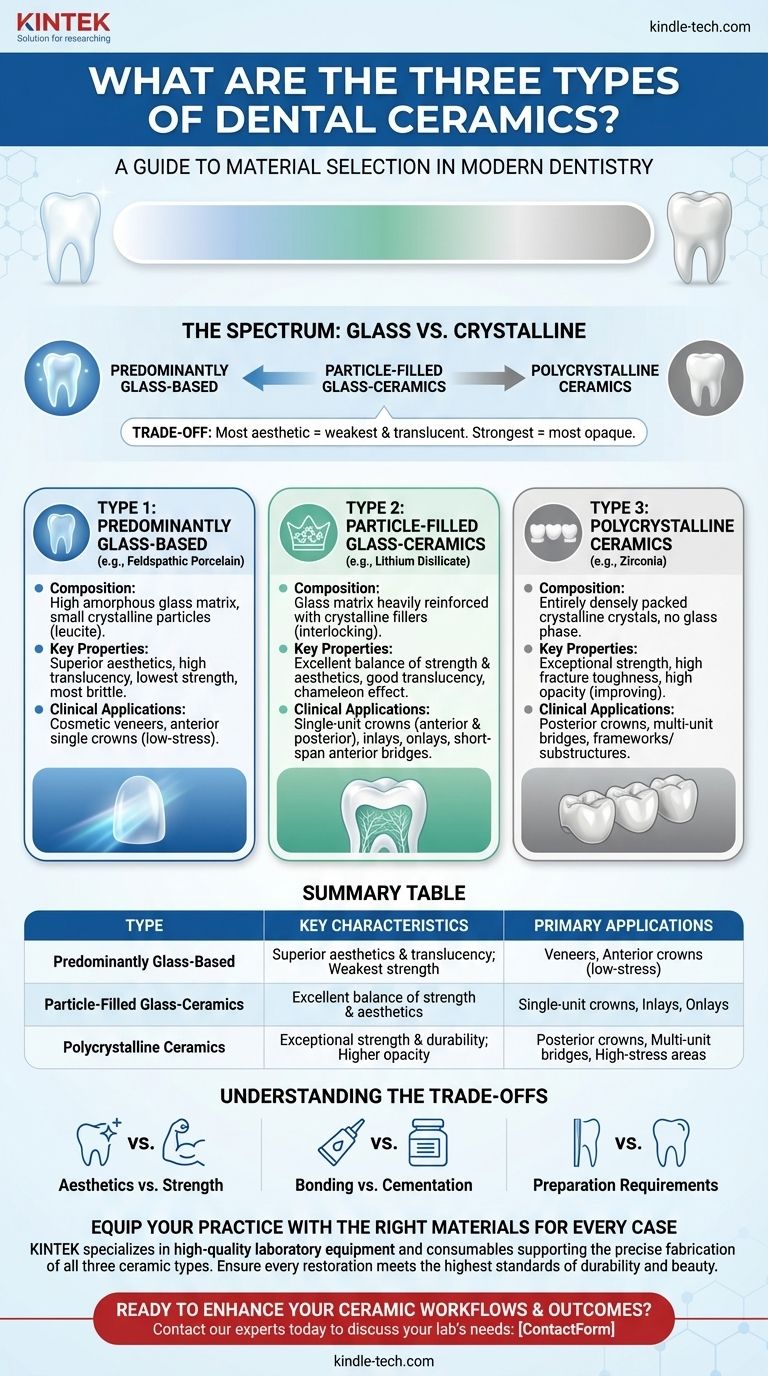

Nell'odontoiatria moderna, le ceramiche dentali sono ampiamente classificate in tre tipi principali in base alla loro composizione e microstruttura. Queste categorie sono prevalentemente ceramiche a base di vetro, vetroceramiche riempite di particelle e ceramiche policristalline. La differenza principale tra loro risiede nel rapporto tra vetro (che fornisce traslucenza) e strutture cristalline (che forniscono resistenza).

La selezione di una ceramica dentale non riguarda la ricerca di un materiale "migliore", ma la comprensione di un compromesso fondamentale: i materiali più esteticamente gradevoli, simili al vetro, sono i più deboli, mentre i materiali più resistenti sono i più opachi.

Le Basi della Selezione della Ceramica

Prima di confrontare i tipi, è fondamentale comprendere le proprietà che uniscono tutte le ceramiche dentali. Questa base comune determina il loro comportamento nell'ambiente orale.

Caratteristiche Distintive

Tutte le ceramiche dentali sono materiali inorganici, non metallici, creati dalla cottura di minerali ad alte temperature. Come classe, mostrano una resistenza alla compressione molto elevata, il che significa che resistono bene alle forze masticatorie.

Tuttavia, hanno una bassa resistenza alla trazione e sono fragili, il che le rende suscettibili a fratture quando flesse o allungate. Questa duplice natura è la sfida centrale nella loro applicazione clinica.

Lo Spettro di Resistenza ed Estetica

I tre tipi di ceramiche esistono su uno spettro. A un'estremità, si hanno materiali quasi interamente in vetro, che offrono bellezza e traslucenza ineguagliabili. All'altra estremità, si hanno materiali puramente cristallini, che forniscono eccezionale resistenza e tenacità alla frattura.

Tipo 1: Ceramiche Prevalentemente a Base di Vetro

Spesso chiamate ceramiche feldspatiche o porcellane, questi sono i materiali originali utilizzati per i restauri estetici.

Composizione e Struttura

Queste ceramiche hanno un'alta concentrazione di una matrice vetrosa amorfa con una piccola quantità di particelle cristalline (come la leucite) mescolate. La loro struttura è ciò che le rende altamente traslucide, imitando fedelmente lo smalto dentale naturale.

Proprietà Chiave

Il loro principale vantaggio è l'estetica superiore. Nessun altro tipo di ceramica può replicare la sottile traslucenza e gli effetti ottici di un dente naturale in modo così efficace. Il loro svantaggio principale è essere le più deboli e fragili tra le classi di ceramiche.

Applicazioni Cliniche

A causa della loro minore resistenza, il loro uso è limitato ad applicazioni a basso stress. Sono lo standard aureo per le faccette estetiche e occasionalmente per corone singole anteriori dove le esigenze estetiche sono la priorità assoluta.

Tipo 2: Vetroceramiche Riempite di Particelle

Questa categoria rappresenta un significativo passo avanti nella scienza dei materiali, creando un materiale "cavallo di battaglia" versatile per l'odontoiatria quotidiana. Il disilicato di litio è l'esempio più prominente.

Composizione e Struttura

Questi materiali iniziano con una matrice vetrosa ma sono pesantemente rinforzati con particelle di riempimento cristalline, come il disilicato di litio. Questi riempitivi si intersecano e deviano le crepe, aumentando drasticamente la resistenza del materiale rispetto alla porcellana feldspatica tradizionale.

Proprietà Chiave

Il disilicato di litio offre un eccellente equilibrio tra resistenza ed estetica. È significativamente più resistente delle ceramiche a base di vetro, pur fornendo un'ottima traslucenza ed effetti camaleontici, consentendogli di fondersi perfettamente con i denti adiacenti.

Applicazioni Cliniche

Questo equilibrio lo rende ideale per un'ampia gamma di restauri, incluse corone singole (anteriori e posteriori), intarsi, onlays, e persino ponti anteriori a campata corta.

Tipo 3: Ceramiche Policristalline

Questi materiali si trovano all'estremità opposta dello spettro rispetto alle ceramiche a base di vetro, privilegiando la resistenza sopra ogni altra cosa. La zirconia (biossido di zirconio) è il materiale definitivo in questa classe.

Composizione e Struttura

Le ceramiche policristalline non contengono fase vetrosa. Sono composte interamente da cristalli ad alta resistenza densamente impacchettati. Questa struttura arresta efficacemente la propagazione delle crepe, conferendo al materiale un'immensa tenacità alla frattura.

Proprietà Chiave

La caratteristica distintiva della zirconia è la sua eccezionale resistenza, paragonabile a quella di alcuni metalli. Ciò le consente di essere utilizzata in sezioni sottili e nelle aree della bocca sottoposte a maggiore stress. Il compromesso è la sua elevata opacità, che storicamente la rendeva meno estetica, sebbene le formulazioni moderne abbiano migliorato la traslucenza.

Applicazioni Cliniche

La zirconia è il materiale di scelta per situazioni che richiedono la massima durabilità. Ciò include corone posteriori, ponti a più elementi, e come struttura o sottostruttura per porcellane più deboli e più estetiche stratificate sopra.

Comprendere i Compromessi

La scelta di una ceramica implica più che guardare il restauro finale; essa influenza l'intero flusso di lavoro clinico.

Estetica vs. Resistenza

Questa è la matrice decisionale fondamentale. Più vetro c'è nella ceramica, migliore è la sua traslucenza e il suo potenziale estetico. Più strutture cristalline ci sono, maggiore è la sua resistenza alla frattura e la sua forza.

Adesione vs. Cementazione

La composizione del materiale determina come si attacca al dente. Le ceramiche contenenti vetro (Tipi 1 e 2) devono essere incise e legate adesivamente alla struttura dentale per la massima resistenza e ritenzione. Le ceramiche policristalline ad alta resistenza come la zirconia possono spesso essere cementate convenzionalmente, semplificando la procedura clinica.

Requisiti di Preparazione

Materiali più resistenti come la zirconia possono talvolta essere utilizzati in sezioni trasversali più sottili, consentendo potenzialmente una preparazione del dente più conservativa che preserva più struttura dentale naturale. Materiali più deboli richiedono una certa massa per la resistenza, il che potrebbe richiedere una maggiore riduzione del dente.

Abbinare il Materiale all'Obiettivo Clinico

Per fare una scelta definitiva, allinea le proprietà del materiale direttamente con l'obiettivo primario del restauro.

- Se il tuo obiettivo principale è la massima estetica in un'area a basso stress: Le ceramiche prevalentemente a base di vetro sono la scelta superiore per le faccette.

- Se il tuo obiettivo principale è un equilibrio versatile di resistenza e bellezza per corone singole: Le vetroceramiche riempite di particelle come il disilicato di litio sono lo standard del settore.

- Se il tuo obiettivo principale è la massima durabilità per i denti posteriori o i ponti: Le ceramiche policristalline come la zirconia sono l'opzione più affidabile.

Comprendere questo spettro dal vetro al cristallo ti consente di selezionare il materiale ideale per qualsiasi scenario clinico.

Tabella Riepilogativa:

| Tipo di Ceramica | Caratteristiche Chiave | Principali Applicazioni Cliniche |

|---|---|---|

| Prevalentemente a Base di Vetro | Estetica e traslucenza superiori; resistenza più debole | Faccette, corone anteriori (basso stress) |

| Vetroceramiche Riempite di Particelle | Eccellente equilibrio tra resistenza ed estetica | Corone singole (anteriori/posteriori), intarsi, onlays |

| Ceramiche Policristalline | Eccezionale resistenza e durabilità; maggiore opacità | Corone posteriori, ponti a più elementi, aree ad alto stress |

Equipaggia il tuo studio con i materiali giusti per ogni caso.

Comprendere lo spettro delle ceramiche dentali è fondamentale per il successo clinico. Che la tua priorità sia un'estetica ineguagliabile per una faccetta o la resistenza suprema richiesta per un ponte a più elementi, la selezione del materiale corretto è di primaria importanza.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità che supportano la fabbricazione precisa di tutti e tre i tipi di ceramiche. I nostri prodotti aiutano i laboratori e le cliniche dentali a ottenere risultati coerenti e affidabili, garantendo che ogni restauro soddisfi i più alti standard di durabilità e bellezza.

Pronto a migliorare i tuoi flussi di lavoro e i risultati delle ceramiche? Contatta oggi i nostri esperti per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna