Le tecniche principali di Deposizione Chimica da Fase Vapore (CVD) includono la CVD Termica, la CVD Potenziata al Plasma (PECVD) e la CVD Metalorganica (MOCVD), tra le altre. Questi metodi si differenziano per la fonte di energia utilizzata per guidare la reazione chimica, come il calore o il plasma, e per il tipo specifico di precursore chimico fornito al substrato.

Il principio fondamentale da comprendere è che tutte le tecniche CVD sono semplicemente strumenti diversi per risolvere lo stesso problema: avviare una reazione chimica in fase gassosa per creare un film solido di alta qualità su una superficie. La scelta della tecnica è una decisione strategica basata sulle proprietà del film richieste, sulla tolleranza alla temperatura del substrato e sul costo di produzione.

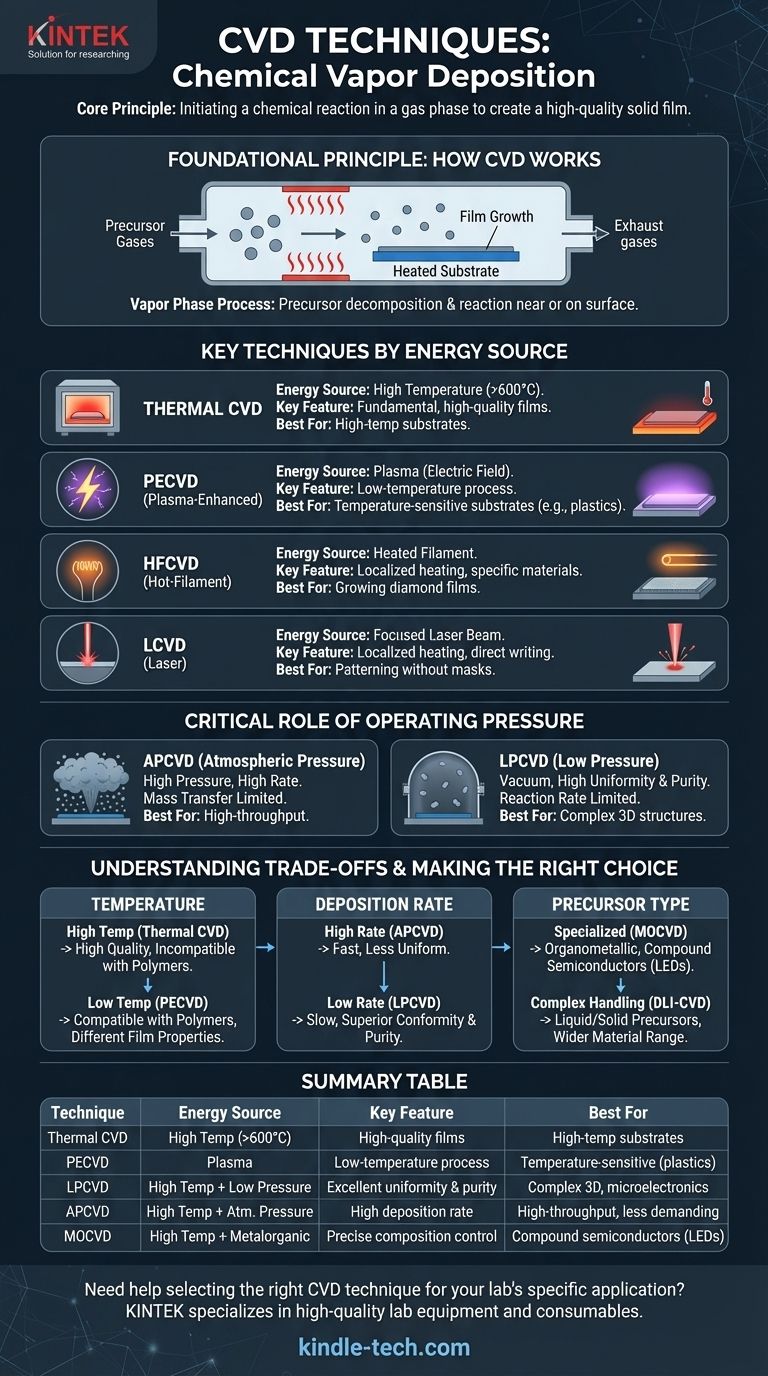

Il Principio Fondamentale: Come Funziona la CVD

La Deposizione Chimica da Fase Vapore è un processo utilizzato per creare film sottili e solidi su un substrato, ed è una tecnica fondamentale nella produzione di semiconduttori, ottiche e materiali avanzati.

Il Processo Centrale

Il processo prevede l'introduzione di uno o più gas precursori volatili in una camera di reazione. Questi gas si decompongono e reagiscono vicino o sulla superficie del substrato riscaldato, portando alla deposizione di un film sottile del materiale desiderato.

Definire il Posto della CVD

È fondamentale distinguere la CVD da altri metodi di deposizione. Mentre processi come la placcatura e il sol-gel sono forme di Deposizione Chimica, avvengono in una soluzione liquida. La CVD è distinta perché l'intero processo, dal trasporto del precursore alla reazione, avviene nella fase vapore o gassosa.

Tecniche CVD Chiave Categorizzate per Fonte di Energia

Il modo più efficace per comprendere i diversi metodi CVD è osservare come forniscono l'energia necessaria per scomporre i gas precursori e avviare la reazione di deposizione.

CVD Termica

La CVD Termica è la tecnica più fondamentale. Si basa esclusivamente su temperature elevate (spesso >600°C) per fornire l'energia termica richiesta affinché la reazione chimica avvenga sulla superficie del substrato.

CVD Potenziata al Plasma (PECVD)

La CVD Potenziata al Plasma (PECVD) utilizza un campo elettrico per generare un plasma (un gas ionizzato ad alta energia). Questo plasma fornisce l'energia per rompere le molecole precursore, consentendo alla deposizione di avvenire a temperature molto più basse rispetto alla CVD termica. Ciò la rende ideale per substrati che non possono sopportare alte temperature.

CVD a Filamento Caldo (HFCVD)

Una variante della CVD termica, la CVD a Filamento Caldo (HFCVD) utilizza un filamento riscaldato posto vicino al substrato per decomporre termicamente i gas precursori. Questo riscaldamento localizzato è efficiente per materiali specifici, come la crescita di film di diamante.

CVD Laser (LCVD)

La CVD Laser (LCVD) utilizza un fascio laser focalizzato per riscaldare una zona molto piccola e specifica del substrato. Questo riscaldamento localizzato guida la reazione di deposizione solo dove è puntato il laser, consentendo la scrittura diretta o la modellazione dei materiali senza maschere.

Il Ruolo Critico della Pressione Operativa

Oltre alla fonte di energia, la pressione all'interno della camera di reazione è una variabile fondamentale che determina il processo di deposizione e la qualità finale del film.

CVD a Pressione Atmosferica (APCVD)

Questa tecnica opera a pressione atmosferica normale. Consente alte velocità di deposizione ed è relativamente semplice, ma l'uniformità e la purezza del film possono essere inferiori poiché la reazione è limitata dalla velocità con cui i gas precursori possono viaggiare attraverso l'atmosfera densa fino alla superficie (limitata dal trasferimento di massa).

CVD a Bassa Pressione (LPCVD)

La LPCVD viene eseguita sottovuoto (bassa pressione). La pressione ridotta consente alle molecole di gas di muoversi liberamente, assicurando che la velocità di reazione sia limitata solo dalle reazioni chimiche sulla superficie del substrato stesso (limitata dalla velocità di reazione). Ciò si traduce in film con eccellente uniformità e purezza, anche su strutture 3D complesse.

Comprendere i Compromessi

La scelta di una tecnica CVD comporta sempre un bilanciamento di fattori in competizione. Non esiste un unico metodo "migliore"; la scelta ottimale dipende interamente dai requisiti specifici dell'applicazione.

Temperatura rispetto alla Compatibilità del Substrato

Il compromesso principale è tra temperatura e scelta del materiale. La CVD Termica produce film di alta qualità ma è incompatibile con materiali sensibili alla temperatura come i polimeri. La PECVD risolve questo problema consentendo la deposizione a bassa temperatura, sebbene le proprietà del film possano differire leggermente.

Velocità di Deposizione rispetto alla Qualità del Film

L'APCVD offre velocità di deposizione elevate adatte alla produzione ad alto rendimento. Tuttavia, questa velocità spesso comporta un costo in termini di uniformità del film. La LPCVD è più lenta ma offre una conformità e una purezza superiori, il che è fondamentale per l'elettronica a microonde ad alte prestazioni.

Tipo di Precursore e Complessità

Alcuni materiali richiedono precursori specializzati. La CVD Metalorganica (MOCVD) utilizza composti organometallici, essenziali per creare film di semiconduttori composti di alta qualità per LED e laser. Tecniche come la Iniezione Diretta di Liquidi (DLI-CVD) sono progettate per gestire precursori che sono liquidi o solidi a temperatura ambiente, aggiungendo complessità ma espandendo la gamma di materiali possibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Il motore principale della tua applicazione determinerà la tecnica CVD più adatta.

- Se la tua priorità principale è l'alta purezza e il rivestimento uniforme su forme complesse: La LPCVD è la scelta superiore grazie alla sua natura limitata dalla velocità di reazione.

- Se la tua priorità principale è la deposizione su un substrato sensibile alla temperatura come la plastica: La PECVD è l'unica opzione praticabile, poiché sostituisce il calore elevato con l'energia del plasma.

- Se la tua priorità principale è la produzione ad alta velocità ed economicamente vantaggiosa per applicazioni meno esigenti: L'APCVD fornisce il throughput necessario.

- Se la tua priorità principale è la creazione di dispositivi a semiconduttore composto avanzati: La MOCVD è lo standard industriale grazie al suo controllo preciso della composizione.

In definitiva, la selezione della tecnica CVD corretta consiste nell'abbinare le caratteristiche del processo alle esigenze specifiche del tuo prodotto finale.

Tabella Riassuntiva:

| Tecnica | Fonte di Energia | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| CVD Termica | Alta Temperatura (>600°C) | Film di alta qualità | Substrati ad alta temperatura |

| PECVD | Plasma | Processo a bassa temperatura | Substrati sensibili alla temperatura (es. plastiche) |

| LPCVD | Alta Temperatura + Bassa Pressione | Eccellente uniformità e purezza | Strutture 3D complesse, microelettronica |

| APCVD | Alta Temperatura + Pressione Atmosferica | Alta velocità di deposizione | Rivestimenti ad alto rendimento, meno esigenti |

| MOCVD | Alta Temperatura + Precursori Metalorganici | Controllo preciso della composizione | Semiconduttori composti (LED, laser) |

Hai bisogno di aiuto per selezionare la giusta tecnica CVD per l'applicazione specifica del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a scegliere la soluzione perfetta per ottenere le proprietà del film, la compatibilità del substrato e l'efficienza di produzione che la tua ricerca richiede.

Contattaci oggi stesso per discutere del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori