In sintesi, il processo di tempra consiste in tre fasi fondamentali. Inizia con il riscaldamento del metallo a una specifica temperatura di trasformazione, mantenendolo lì per garantire una struttura interna uniforme, e quindi raffreddandolo rapidamente (tempra) per bloccare quella nuova struttura. Tuttavia, una quarta fase critica, il rinvenimento, è quasi sempre necessaria per affinare le proprietà finali del materiale.

L'obiettivo della tempra non è semplicemente rendere un metallo più duro; è un processo termico controllato progettato per manipolare la struttura cristallina interna di un materiale. La chiave è capire che il raffreddamento rapido crea una durezza estrema ma anche un'estrema fragilità, che deve poi essere gestita attraverso il rinvenimento per ottenere un utile equilibrio tra resistenza e tenacità.

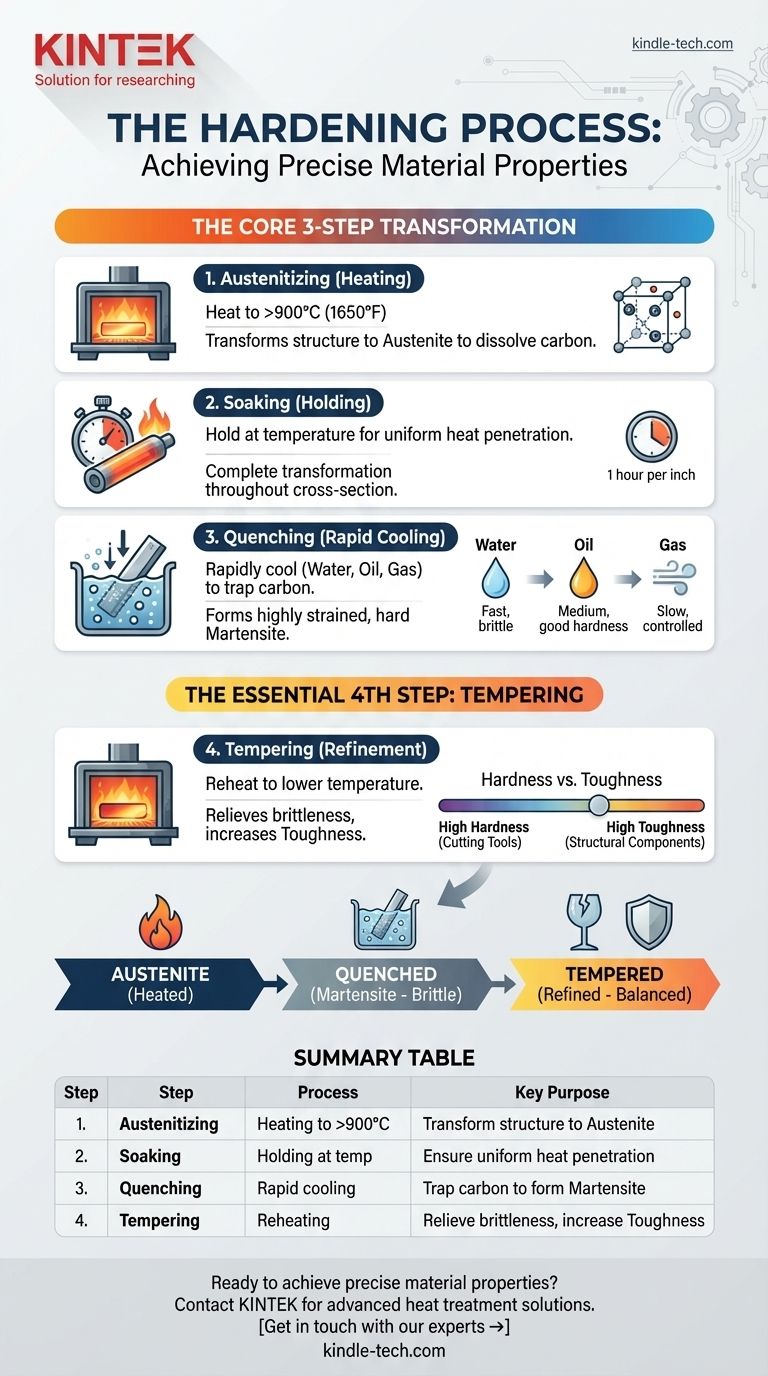

Il processo di tempra fondamentale: una trasformazione in tre fasi

La tempra è un trattamento termico fondamentale che altera in modo significativo le proprietà fisiche dell'acciaio e di alcune altre leghe. Ogni fase ha uno scopo metallurgico preciso.

Fase 1: Austenitizzazione (Riscaldamento)

Il processo inizia riscaldando l'acciaio in un forno a una temperatura superiore al suo punto critico superiore, tipicamente oltre i 900°C (1650°F).

Questa alta temperatura fa sì che la struttura cristallina dell'acciaio si trasformi in uno stato noto come austenite, che ha la capacità unica di dissolvere una quantità significativa di carbonio nella sua matrice.

Fase 2: Mantenimento (Holding)

Una volta raggiunta la temperatura di trasformazione, il materiale viene mantenuto, o "sostenuto", per una durata specifica.

Una regola pratica comune è quella di mantenere il pezzo per un'ora per ogni pollice di spessore. Questo assicura che il calore penetri completamente e che la trasformazione austenitica sia completa in tutta la sezione trasversale del componente.

Fase 3: Tempra (Raffreddamento rapido)

Dopo il mantenimento, il materiale viene raffreddato rapidamente immergendolo in un mezzo di tempra. Questo raffreddamento estremamente veloce non dà agli atomi di carbonio il tempo di uscire dalla struttura cristallina come farebbero durante il raffreddamento lento.

Questo processo "intrappola" il carbonio, forzando la formazione di una nuova struttura cristallina, altamente sollecitata e molto dura, chiamata martensite. La scelta del mezzo, come acqua, salamoia, olio o gas, determina la velocità di raffreddamento e la durezza finale.

Perché la tempra è raramente la fase finale

La creazione di martensite raggiunge l'obiettivo di rendere l'acciaio estremamente duro, ma ha un costo. Il materiale risultante è spesso troppo fragile per la maggior parte delle applicazioni pratiche.

Il problema della fragilità

Un pezzo di acciaio completamente temprato e non rinvenuto ha proprietà simili al vetro. Possiede un'altissima resistenza alla compressione e all'usura, ma è suscettibile di frantumarsi sotto un forte impatto o un carico d'urto.

Le sollecitazioni interne create dalla tempra rapida rendono il pezzo instabile e inaffidabile.

Fase 4: Rinvenimento (L'affinamento essenziale)

Per risolvere il problema della fragilità, viene eseguito un trattamento termico secondario chiamato rinvenimento.

Il pezzo temprato viene riscaldato a una temperatura molto più bassa (al di sotto dell'intervallo critico di trasformazione) e mantenuto per un tempo prestabilito. Questo processo allevia le sollecitazioni interne e permette alla struttura cristallina di rilassarsi leggermente, scambiando una piccola quantità di durezza con un significativo aumento della tenacità.

Comprendere i compromessi

La relazione tra tempra e rinvenimento è un atto di equilibrio. Le temperature e i tempi specifici utilizzati sono dettati dalle proprietà finali richieste per il componente.

Lo spettro durezza vs. tenacità

La temperatura utilizzata durante la fase di rinvenimento controlla direttamente l'equilibrio finale delle proprietà.

Una bassa temperatura di rinvenimento si traduce in una durezza molto elevata ma una tenacità limitata, adatta per utensili da taglio. Una temperatura di rinvenimento più elevata produce un pezzo più tenace e più duttile a scapito di una certa durezza, ideale per i componenti strutturali.

L'impatto del mezzo di tempra

La velocità della tempra è una variabile critica.

- Acqua/Salamoia: Forniscono le velocità di raffreddamento più rapide, raggiungendo la massima durezza ma con il rischio più elevato di distorsione o cricche.

- Olio: Offre una tempra più lenta e meno severa, riducendo il rischio di cricche pur raggiungendo una buona durezza.

- Gas: Utilizzato nei forni a vuoto, la tempra a gas (spesso con azoto) fornisce il raffreddamento più controllato e lento, ideale per geometrie complesse e per ridurre al minimo la distorsione.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici del processo di tempra e rinvenimento devono essere adattati all'applicazione prevista del componente.

- Se il tuo obiettivo primario è la massima resistenza all'usura e capacità di taglio: Utilizza un processo che raggiunga un'elevata durezza, seguito da un rinvenimento a bassa temperatura per alleviare lo stress senza ridurre significativamente tale durezza.

- Se il tuo obiettivo primario è la resistenza e la resistenza agli urti: Il rinvenimento è la fase più critica; sarà necessaria una temperatura di rinvenimento più elevata per conferire la tenacità richiesta per prevenire guasti catastrofici in parti come ingranaggi, alberi e assi.

- Se il tuo obiettivo primario è mantenere tolleranze dimensionali strette: Un mezzo di tempra meno severo, come olio o gas in un forno a vuoto, è essenziale per ridurre al minimo il rischio di deformazioni e distorsioni.

In definitiva, padroneggiare il trattamento termico significa controllare con precisione la struttura interna di un materiale per fornire le esatte caratteristiche prestazionali richieste da un'applicazione.

Tabella riassuntiva:

| Fase | Processo | Scopo chiave |

|---|---|---|

| 1. Austenitizzazione | Riscaldamento a >900°C (1650°F) | Trasformare la struttura in austenite per dissolvere il carbonio |

| 2. Mantenimento | Mantenimento alla temperatura | Garantire una penetrazione uniforme del calore e una trasformazione completa |

| 3. Tempra | Raffreddamento rapido (acqua, olio, gas) | Intrappolare il carbonio per formare una struttura martensitica dura |

| 4. Rinvenimento | Riscaldamento a temperatura inferiore | Alleviare la fragilità e aumentare la tenacità |

Pronto a ottenere proprietà dei materiali precise per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per padroneggiare i processi di trattamento termico come la tempra e il rinvenimento. Sia che tu stia sviluppando utensili da taglio che richiedono la massima durezza o parti strutturali che necessitano di una resistenza agli urti superiore, le nostre soluzioni garantiscono risultati controllati e ripetibili.

Contattaci oggi stesso per discutere come la nostra esperienza può aiutarti a ottimizzare il tuo flusso di lavoro di trattamento termico e a fornire le esatte caratteristiche prestazionali richieste dalla tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico