Nella sua essenza, la deposizione chimica da fase vapore (CVD) è una sequenza di eventi che trasforma i prodotti chimici in fase gassosa in un film sottile solido sulla superficie di un substrato. Il processo inizia con il trasporto dei gas reattivi in una camera, seguito dalla loro diffusione verso la superficie bersaglio. Una volta lì, le molecole si adsorbono, reagiscono e formano un film stabile, mentre eventuali sottoprodotti gassosi vengono rimossi.

L'intero processo CVD può essere compreso come un viaggio controllato per le sostanze chimiche precursore: viaggiano come gas verso una superficie riscaldata, subiscono una trasformazione chimica in solido e si depositano come un rivestimento sottile e uniforme.

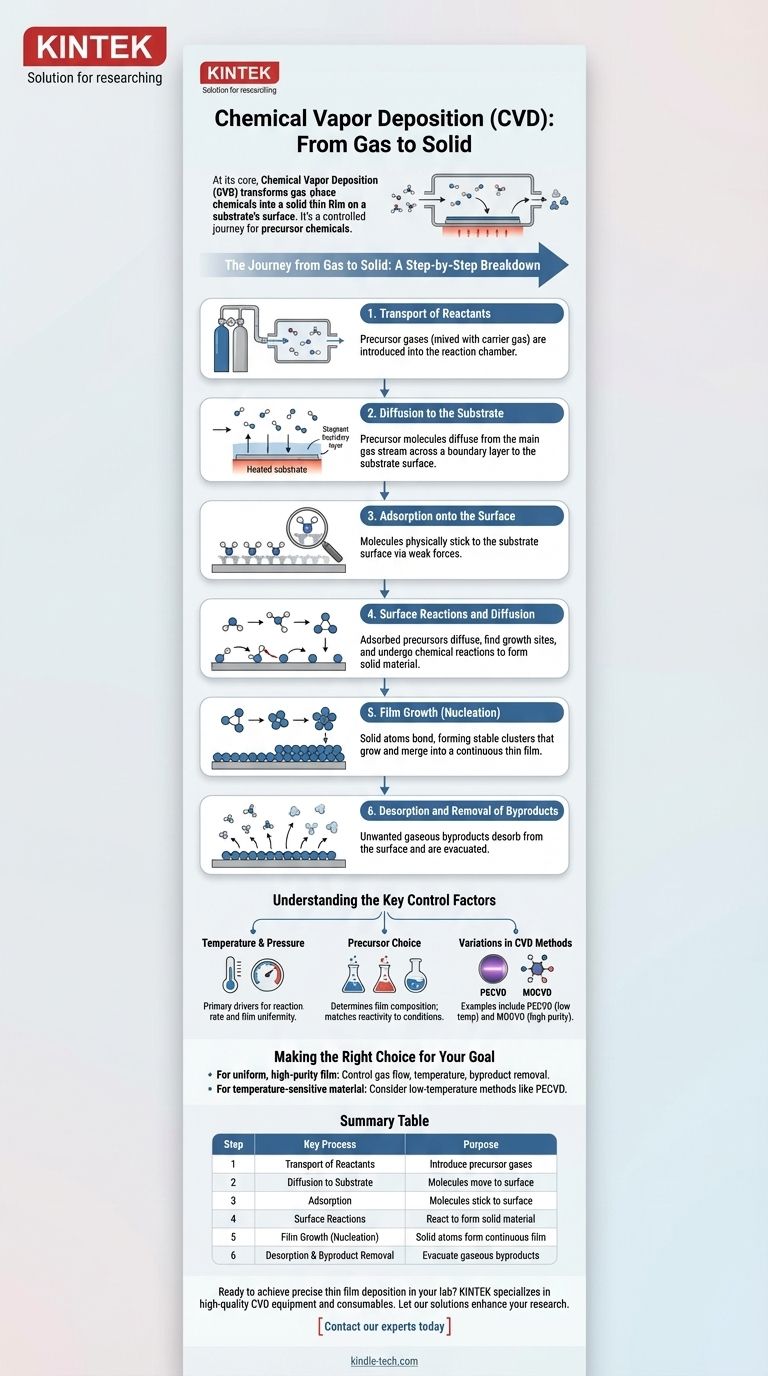

Il Viaggio dal Gas al Solido: Una Ripartizione Passo Dopo Passo

La creazione di un film di alta qualità tramite CVD dipende dall'esecuzione precisa di diversi passaggi sequenziali. Ogni fase svolge un ruolo critico nelle proprietà finali del materiale depositato.

Passaggio 1: Trasporto dei Reagenti

Il processo inizia con l'introduzione di uno o più gas precursori volatili nella camera di reazione.

Questi precursori, che contengono gli elementi da depositare, sono spesso miscelati con un gas di trasporto (come idrogeno o argon) per controllarne la concentrazione e garantire una fornitura fluida e stabile alla zona di reazione.

Passaggio 2: Diffusione al Substrato

Mentre la miscela di gas fluisce sopra il substrato riscaldato, si forma uno strato di gas stagnante, noto come strato limite, appena sopra la superficie.

Le molecole precursore devono quindi spostarsi dal flusso di gas principale attraverso questo strato limite per raggiungere fisicamente la superficie del substrato. Questo trasporto è guidato da un gradiente di concentrazione.

Passaggio 3: Adsorbimento sulla Superficie

Una volta che una molecola precursore raggiunge il substrato, deve aderire fisicamente alla superficie. Questo processo è chiamato adsorbimento.

La molecola viene temporaneamente trattenuta sulla superficie da deboli forze fisiche o chimiche, rendendola disponibile per i passaggi successivi.

Passaggio 4: Reazioni Superficiali e Diffusione

Questo è il cuore del processo CVD. Le molecole precursore adsorbite, energizzate dal substrato riscaldato, acquisiscono mobilità e possono diffondersi sulla superficie.

Si muovono per trovare siti di crescita energeticamente favorevoli, come gradini atomici o rientranze. In questi siti, i precursori subiscono una reazione chimica—spesso decomponendosi (pirolisi) o reagendo con altri precursori—per formare il materiale solido desiderato.

Passaggio 5: Crescita del Film (Nucleazione)

Gli atomi solidi prodotti dalla reazione superficiale iniziano a legarsi tra loro, formando aggregati stabili in un processo chiamato nucleazione.

Con il tempo, questi nuclei iniziali crescono e si fondono, formando infine un film sottile continuo che si accumula strato dopo strato sul substrato.

Passaggio 6: Desorbimento e Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido producono quasi sempre indesiderati sottoprodotti gassosi.

Queste molecole di sottoprodotto devono desorbire (staccarsi) dalla superficie ed essere trasportate via dal substrato e fuori dalla camera di reazione dal flusso di gas. Una rimozione efficiente è fondamentale per evitare che contaminino il film in crescita.

Comprendere i Fattori Chiave di Controllo

Il successo del processo CVD dipende dal controllo preciso dell'ambiente in cui si verificano questi passaggi. L'interazione tra temperatura, pressione e chimica determina il risultato finale.

Il Ruolo della Temperatura e della Pressione

La temperatura è il motore principale delle reazioni chimiche sulla superficie del substrato. Temperature più elevate generalmente aumentano la velocità di reazione ma possono anche portare a reazioni indesiderate in fase gassosa.

La pressione, spesso un vuoto, viene utilizzata per controllare la concentrazione dei reagenti e lo spessore dello strato limite, influenzando direttamente l'uniformità del film depositato.

L'Impatto della Scelta del Precursore

La selezione delle sostanze chimiche precursore è fondamentale, poiché determina la composizione del film finale. Ad esempio, la deposizione di carburo di titanio richiede sia un precursore contenente titanio sia un precursore contenente carbonio.

La volatilità e la reattività della sostanza chimica devono essere abbinate alle condizioni del processo.

Variazioni nei Metodi CVD

Esistono diversi tipi di CVD per manipolare questi passaggi. Ad esempio, la CVD potenziata da plasma (PECVD) utilizza un plasma per energizzare il gas, consentendo alle reazioni di avvenire a temperature molto più basse.

Altri metodi, come la CVD organometallica (MOCVD), utilizzano classi specifiche di precursori per ottenere film di elevata purezza per applicazioni come la produzione di LED.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questa sequenza ti consente di risolvere i problemi e selezionare i parametri giusti per un'applicazione specifica.

- Se il tuo obiettivo principale è creare un film uniforme e di alta purezza: Devi controllare con precisione i flussi di gas, mantenere una temperatura stabile del substrato e garantire una rimozione efficiente dei sottoprodotti di reazione.

- Se il tuo obiettivo principale è depositare su un materiale sensibile alla temperatura: Dovresti considerare un metodo a bassa temperatura come la CVD potenziata da plasma (PECVD) per evitare di danneggiare il substrato.

In definitiva, padroneggiare la CVD significa gestire il viaggio delle molecole dal gas a un film solido ingegnerizzato con precisione.

Tabella Riassuntiva:

| Passaggio | Processo Chiave | Scopo |

|---|---|---|

| 1 | Trasporto dei Reagenti | Introdurre i gas precursori nella camera |

| 2 | Diffusione al Substrato | Le molecole attraversano lo strato limite fino alla superficie |

| 3 | Adsorbimento | Le molecole aderiscono alla superficie del substrato |

| 4 | Reazioni Superficiali | I precursori reagiscono per formare materiale solido |

| 5 | Crescita del Film (Nucleazione) | Gli atomi solidi formano un film sottile continuo |

| 6 | Desorbimento e Rimozione dei Sottoprodotti | I sottoprodotti gassosi vengono evacuati dalla camera |

Pronto a ottenere una deposizione di film sottili precisa nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo CVD di alta qualità, fornendo gli strumenti affidabili e il supporto esperto di cui hai bisogno per padroneggiare la trasformazione da gas a solido. Lascia che le nostre soluzioni migliorino i risultati della tua ricerca e produzione. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato