In sintesi, una procedura di brasatura è una sequenza di sei passaggi fondamentali: preparazione della superficie, assemblaggio, riscaldamento, flusso del metallo d'apporto, raffreddamento e finitura post-brasatura. Sebbene i passaggi siano universali, il successo è determinato dal controllo preciso di variabili come temperatura, tempo e atmosfera per creare un legame metallurgico forte tra i componenti.

La chiave per una brasatura di successo non è semplicemente seguire una lista di controllo, ma capire che ogni passaggio è un'opportunità per controllare la qualità finale del giunto. Il processo è meno un assemblaggio e più una scienza dei materiali in azione.

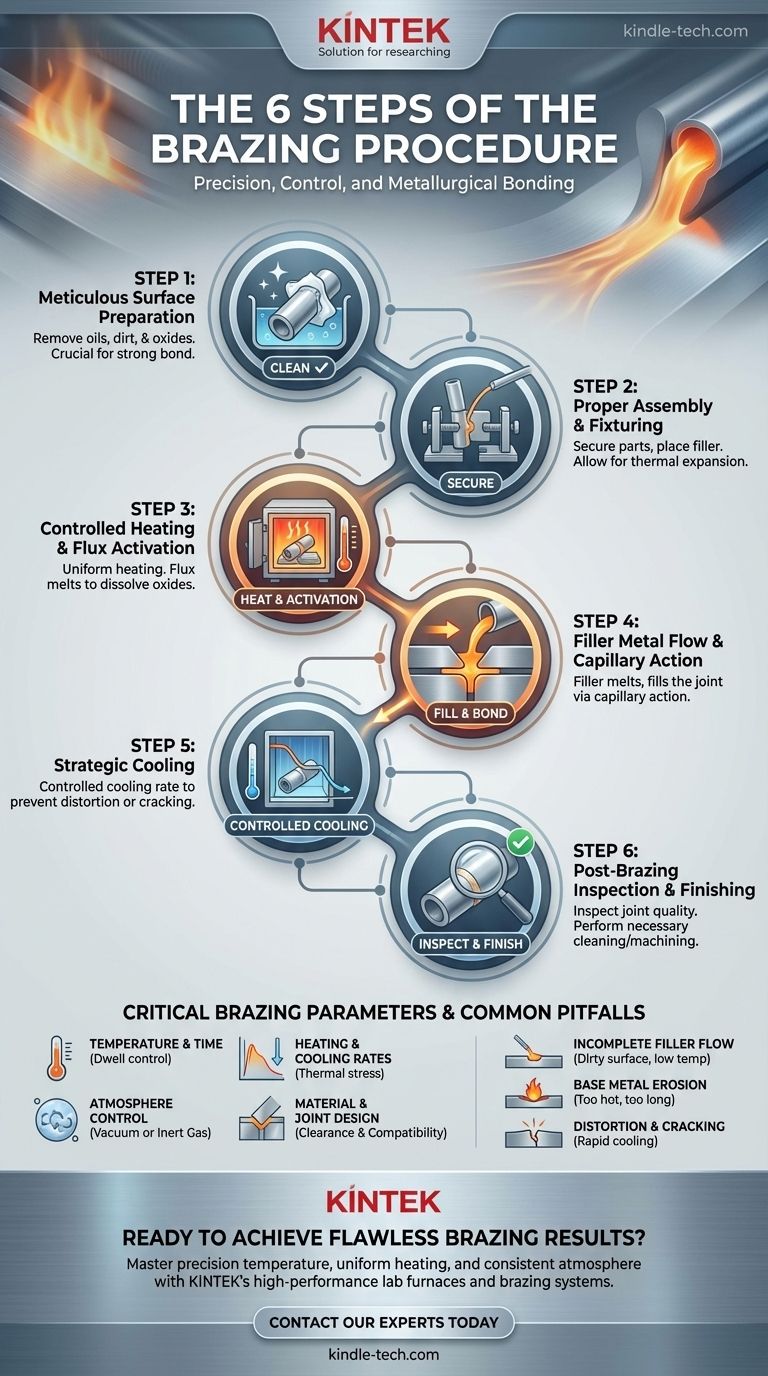

I sei passaggi essenziali di una procedura di brasatura

Un giunto brasato di successo è il risultato di un processo disciplinato e ben controllato. Ogni passaggio si basa sul precedente, e un fallimento in una fase iniziale comprometterà l'intero risultato.

Passaggio 1: Preparazione meticolosa della superficie

Prima che avvenga qualsiasi riscaldamento, le superfici dei componenti da unire (i metalli di base) devono essere perfettamente pulite. Questo è il passaggio più critico per garantire un legame forte.

Ciò comporta la rimozione di oli, grassi, sporco e, soprattutto, ossidi. Gli ossidi sono strati non metallici che impediscono al metallo d'apporto di bagnare e legarsi con il metallo di base. La pulizia può comportare metodi chimici, come l'uso di una soluzione alcalina, o metodi meccanici come la sabbiatura abrasiva.

Passaggio 2: Assemblaggio e fissaggio corretti

Le parti pulite vengono quindi assemblate nella loro configurazione finale. Il metallo d'apporto per brasatura, sotto forma di filo, pasta o forma preformata, viene posizionato in corrispondenza o in prossimità del giunto.

I componenti devono essere tenuti saldamente in posizione durante tutto il ciclo di riscaldamento e raffreddamento. I dispositivi di fissaggio devono essere progettati per consentire l'espansione termica e per ridurre al minimo lo stress sulle parti.

Passaggio 3: Riscaldamento controllato e attivazione del flussante

L'intero assemblaggio viene riscaldato uniformemente. Man mano che la temperatura aumenta, qualsiasi flussante applicato si attiverà.

Ad esempio, nella brasatura dell'alluminio, il flussante fonde tra 565-572°C (1049-1062°F). Questo flussante fuso scompone e dissolve eventuali ossidi superficiali rimanenti o di nuova formazione, preparando il metallo per il riempitivo.

Passaggio 4: Flusso del metallo d'apporto e azione capillare

Quando l'assemblaggio raggiunge la temperatura di brasatura, il metallo d'apporto si fonde e viene attratto nello spazio tra i componenti attraverso un fenomeno chiamato azione capillare.

Questa temperatura deve essere superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei metalli di base. Nella brasatura dell'alluminio, ciò avviene tipicamente tra 577-600°C (1071-1112°F). L'obiettivo è che il riempitivo riempia completamente il giunto.

Passaggio 5: Raffreddamento strategico

Una volta che il metallo d'apporto ha riempito il giunto, l'assemblaggio deve essere raffreddato a temperatura ambiente. La velocità di raffreddamento è un parametro critico.

Un raffreddamento troppo rapido può indurre stress termici, portando a distorsioni o crepe. Un ciclo di raffreddamento lento e controllato è generalmente preferito per garantire la stabilità dimensionale e l'integrità della parte finale.

Passaggio 6: Ispezione e finitura post-brasatura

Dopo il raffreddamento, le parti vengono rimosse dal forno. Vengono ispezionate per la qualità del giunto, assicurandosi che il metallo d'apporto sia fluito correttamente e abbia creato un legame continuo.

A seconda dell'applicazione, potrebbero essere necessarie operazioni post-brasatura. Queste possono includere la rimozione del flussante, il trattamento termico per ripristinare le proprietà del materiale, la lavorazione meccanica o la finitura superficiale.

Comprendere i parametri critici della brasatura

La semplice esecuzione dei sei passaggi non è sufficiente. La vera qualità deriva dalla padronanza dei parametri che influenzano il risultato.

Temperatura e tempo

I due parametri più essenziali sono la temperatura di mantenimento e il tempo di mantenimento: quanto si riscalda l'assemblaggio e per quanto tempo rimane a quella temperatura. Troppo poco tempo o temperatura e il riempitivo non fluirà; troppo e si rischia di danneggiare i metalli di base.

Velocità di riscaldamento e raffreddamento

La velocità con cui si riscalda e si raffredda l'assemblaggio influisce direttamente sullo stress termico. Per forme complesse o materiali dissimili, velocità lente e uniformi sono cruciali per prevenire la distorsione.

Controllo dell'atmosfera

La brasatura deve avvenire in un'atmosfera controllata per prevenire la rapida ossidazione delle superfici metalliche calde. Ciò si ottiene o con un flussante chimico (che copre il giunto) o eseguendo il processo in un forno a vuoto o in un'atmosfera di gas inerte.

Materiale e design del giunto

La scelta dei metalli di base, del metallo d'apporto e del flussante deve essere compatibile. Inoltre, lo spazio o il gioco del giunto è progettato per promuovere l'azione capillare. Troppo largo, e il riempitivo non colmerà lo spazio; troppo stretto, e non potrà fluire.

Errori comuni e perché si verificano

Capire cosa può andare storto fornisce una visione su come farlo andare bene. La maggior parte dei fallimenti di brasatura può essere ricondotta a una mancanza di controllo su un parametro chiave.

Flusso incompleto del riempitivo

Questo è il difetto più comune ed è quasi sempre causato da una pulizia inadeguata o da una temperatura impropria. Se sono presenti ossidi, il metallo d'apporto non può bagnare la superficie. Se la temperatura è troppo bassa, il riempitivo sarà lento e non verrà attratto nel giunto.

Erosione del metallo di base

Se la temperatura di mantenimento è troppo alta o il tempo di mantenimento è troppo lungo, il metallo d'apporto può iniziare a legarsi con ed erodere il metallo di base. Ciò indebolisce i componenti e può rovinare la parte.

Distorsione e fessurazione

Questi fallimenti sono tipicamente causati da una gestione termica impropria. Un raffreddamento rapido o non uniforme induce stress interni che deformano o crepano l'assemblaggio, specialmente in corrispondenza del giunto brasato.

Ottimizzazione del processo di brasatura

I tuoi obiettivi specifici detteranno quali parametri richiedono la maggiore attenzione. Dovresti sempre determinare il tuo processo ottimale attraverso test sperimentali.

- Se il tuo obiettivo principale è la massima resistenza del giunto: Dai priorità a una meticolosa preparazione della superficie e assicurati che l'intero giunto raggiunga la temperatura di brasatura corretta e uniforme.

- Se il tuo obiettivo principale è la stabilità dimensionale: Controlla le velocità di riscaldamento e raffreddamento con estrema cura e utilizza dispositivi di fissaggio ben progettati che consentano l'espansione termica.

- Se il tuo obiettivo principale è la ripetibilità ad alto volume: Documenta e standardizza ogni singolo parametro, dalla concentrazione della soluzione di pulizia ai profili di temperatura del forno e alle velocità di raffreddamento.

Passando dal semplice seguire i passaggi al controllo attivo dei parametri sottostanti, si acquisisce padronanza del processo di brasatura e si garantisce un risultato di alta qualità ogni volta.

Tabella riassuntiva:

| Passaggio | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione della superficie | Pulire i metalli di base da oli, sporco e ossidi | Assicurare che il metallo d'apporto possa bagnare e legarsi alla superficie |

| 2. Assemblaggio e fissaggio | Posizionare le parti e il metallo d'apporto; fissare con dispositivi | Mantenere i componenti in posizione durante i cicli termici |

| 3. Riscaldamento e attivazione del flussante | Riscaldare l'assemblaggio uniformemente; attivare il flussante | Fondere il flussante per dissolvere gli ossidi; raggiungere la temperatura di brasatura |

| 4. Flusso del metallo d'apporto | Il metallo d'apporto fonde e fluisce per azione capillare | Riempire completamente lo spazio del giunto per formare un legame continuo |

| 5. Raffreddamento | Controllare la velocità di raffreddamento fino a temperatura ambiente | Minimizzare stress termici, distorsioni e fessurazioni |

| 6. Finitura post-brasatura | Ispezionare il giunto ed eseguire eventuali pulizie/lavorazioni necessarie | Garantire la qualità del giunto e l'integrità della parte finale |

Pronto a ottenere risultati di brasatura impeccabili? L'attrezzatura giusta è fondamentale per un controllo preciso della temperatura, un riscaldamento uniforme e una gestione coerente dell'atmosfera.

KINTEK è specializzata in forni da laboratorio e sistemi di brasatura ad alte prestazioni progettati per affidabilità e ripetibilità. Che tu stia lavorando in R&S o nella produzione ad alto volume, le nostre soluzioni ti aiutano a padroneggiare parametri come il tempo di mantenimento, le velocità di riscaldamento/raffreddamento e il controllo dell'atmosfera.

Ottimizziamo insieme il tuo processo di brasatura. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto