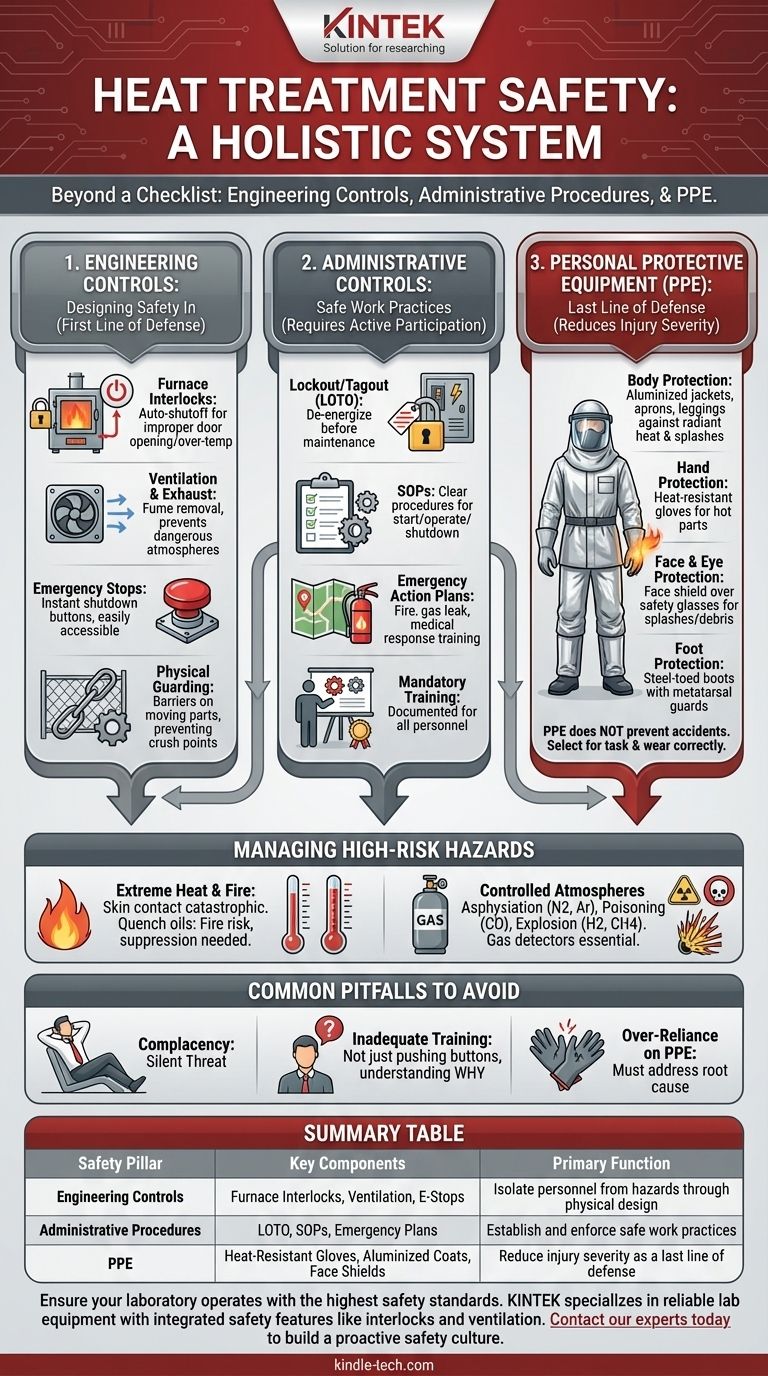

Le precauzioni di sicurezza primarie per il trattamento termico si concentrano sulla protezione del personale da temperature estreme, atmosfere pericolose e pericoli meccanici. Ciò si ottiene attraverso una combinazione di controlli ingegneristici come i blocchi del forno e la ventilazione, procedure amministrative rigorose come il blocco/tagout (LOTO) e l'uso obbligatorio di Dispositivi di Protezione Individuale (DPI) specializzati come camici alluminizzati e guanti resistenti al calore.

La sicurezza nel trattamento termico non è una lista di controllo, ma un sistema. Vederla attraverso i tre pilastri dei Controlli Ingegneristici, delle Procedure Amministrative e dei Dispositivi di Protezione Individuale (DPI) assicura che i rischi siano gestiti dalla progettazione dell'impianto fino alle azioni del singolo operatore.

I Principi Fondamentali della Sicurezza nel Trattamento Termico

Programmi di sicurezza efficaci sono costruiti a strati, partendo dai metodi più affidabili. Affidarsi a un solo aspetto, come i DPI, è un errore comune e pericoloso.

Controlli Ingegneristici: Integrare la Sicurezza nella Progettazione

I controlli ingegneristici sono modifiche fisiche al luogo di lavoro che isolano le persone dal pericolo. Sono la prima e più efficace linea di difesa.

- Blocchi del Forno (Interlocks): I forni moderni devono avere blocchi che spengono automaticamente l'alimentazione o il flusso di gas se uno sportello viene aperto in modo improprio o se si verifica una condizione di sovratemperatura.

- Ventilazione ed Estrazione: Una ventilazione adeguata è fondamentale. Rimuove i fumi nocivi dalla tempra, i sottoprodotti tossici dal riscaldamento e previene l'accumulo di atmosfere di processo pericolose.

- Arresti di Emergenza: Tutte le apparecchiature devono essere dotate di pulsanti di arresto di emergenza chiaramente contrassegnati e facilmente accessibili che possono interrompere tutte le operazioni istantaneamente.

- Protezioni Fisiche: Le protezioni sulle parti in movimento, sulle catene e sui meccanismi di trasferimento automatizzati sono essenziali per prevenire lesioni da schiacciamento e punti di pizzicamento.

Controlli Amministrativi: Stabilire Pratiche di Lavoro Sicure

Queste sono le procedure e le politiche che dettano come il lavoro deve essere svolto in sicurezza. Richiedono partecipazione attiva e formazione rigorosa.

- Blocco/Tagout (LOTO): Prima di qualsiasi manutenzione o riparazione, le apparecchiature devono essere disenergizzate e bloccate. Questa è una procedura non negoziabile per prevenire l'avvio accidentale.

- Procedure Operative Standard (SOP): Procedure chiare e scritte per l'avvio, il funzionamento e lo spegnimento dei forni e delle apparecchiature correlate devono essere stabilite e seguite ogni volta.

- Piani di Azione di Emergenza: Ogni operatore deve essere formato su cosa fare in caso di incendio, fuga di gas o emergenza medica. Ciò include la conoscenza della posizione degli estintori, degli allarmi e delle uscite di emergenza.

- Formazione Obbligatoria: Una formazione regolare e documentata sui pericoli, sulle procedure e sull'uso corretto dei DPI è essenziale per tutto il personale, inclusi supervisori e personale di manutenzione.

Dispositivi di Protezione Individuale (DPI): L'Ultima Linea di Difesa

I DPI non prevengono un incidente; riducono solo la gravità di una lesione quando tutti gli altri controlli hanno fallito. Devono essere selezionati per il compito specifico e indossati correttamente.

- Protezione del Corpo: Giacche, grembiuli e ghette alluminizzati o altri materiali ignifughi proteggono dall'intensa radiazione termica e dagli schizzi di metallo fuso o sale.

- Protezione delle Mani: Sono necessari guanti resistenti al calore per maneggiare parti calde. Il tipo di guanto deve essere abbinato alla temperatura.

- Protezione del Viso e degli Occhi: È obbligatorio indossare uno schermo facciale sopra gli occhiali di sicurezza durante il carico/scarico dei forni o quando si lavora vicino ai serbatoi di tempra per proteggersi da schizzi e detriti volanti.

- Protezione dei Piedi: Stivali con punta in acciaio, spesso con protezioni metatarsali, proteggono i piedi dalla caduta di oggetti e materiali caldi.

Gestione di Pericoli Specifici ad Alto Rischio

Sebbene i principi sopra descritti si applichino in generale, alcuni aspetti del trattamento termico comportano rischi unici e gravi che richiedono un'attenzione particolare.

Il Pericolo del Calore Estremo e del Fuoco

Il pericolo più ovvio è la temperatura. Il contatto della pelle con una parte a 1500°F (815°C) è istantaneo e catastrofico.

Gli oli di tempra rappresentano un rischio primario di incendio. Se una parte non viene completamente immersa, o se la temperatura dell'olio supera il suo punto di infiammabilità, un incendio può facilmente divampare. I sistemi antincendio (CO2, polvere chimica secca) devono essere disponibili e ispezionati regolarmente.

Il Pericolo delle Atmosfere Controllate

Molti processi utilizzano atmosfere che sono letali se inalate.

- Asfissia: Gas inerti come Azoto (N2) e Argon (Ar) spostano l'ossigeno. Una perdita in uno spazio chiuso può portare all'asfissia in pochi minuti senza preavviso, poiché questi gas sono incolori e inodori.

- Avvelenamento: I gas endotermici e altri gas ricchi di carbonio contengono alti livelli di Monossido di Carbonio (CO), un gas tossico.

- Esplosione: I gas infiammabili come Idrogeno (H2) e Metano (CH4) possono creare una miscela esplosiva con l'aria se non gestiti entro rigorosi controlli procedurali e ingegneristici.

Rilevatori di gas fissi con allarmi acustici e visivi sono essenziali in qualsiasi area in cui vengono utilizzate atmosfere controllate.

Errori Comuni da Evitare

Costruire una vera cultura della sicurezza significa riconoscere e combattere attivamente i comportamenti che minano le procedure stabilite.

Compiacenza: La Minaccia Silenziosa

Eseguire quotidianamente lo stesso compito pericoloso senza incidenti porta a un falso senso di sicurezza. È allora che gli operatori possono essere tentati di prendere scorciatoie, come saltare uno schermo facciale per dare una "rapida" occhiata o aggirare un blocco di sicurezza.

Formazione Inadeguata

Mostrare a qualcuno come premere un pulsante non è formazione. Gli operatori devono capire perché esistono le procedure di sicurezza e le gravi conseguenze della loro deviazione.

Eccessiva Dipendenza dai DPI

Considerare i DPI come misura di sicurezza primaria è un errore critico. Se un operatore si ustiona costantemente attraverso i guanti, la soluzione non sono guanti più spessi; è un cambiamento ingegneristico o procedurale per eliminare la ragione del contatto.

Fare la Scelta Giusta per il Tuo Ruolo

La sicurezza è una responsabilità condivisa, ma la tua attenzione specifica dipenderà dalla tua funzione all'interno dell'organizzazione.

- Se il tuo focus principale è la direzione o la supervisione: Promuovi una cultura in cui la sicurezza non è negoziabile. Investi in controlli ingegneristici e formazione completa e dai al tuo team il potere di interrompere il lavoro se le condizioni non sono sicure.

- Se il tuo focus principale è l'ingegneria di processo: Progetta la sicurezza in ogni fase. Specifica apparecchiature con blocchi robusti, progetta una ventilazione efficace e scrivi procedure operative chiare e inequivocabili.

- Se il tuo focus principale è l'operazione quotidiana: La tua vita dipende dalla tua diligenza. Non saltare mai una procedura, indossa sempre i DPI corretti e segnala immediatamente qualsiasi condizione non sicura o quasi-incidente.

In definitiva, un'operazione di trattamento termico sicura è quella in cui ogni persona comprende i rischi ed è autorizzata a gestirli in modo proattivo.

Tabella Riassuntiva:

| Pilastro della Sicurezza | Componenti Chiave | Funzione Primaria |

|---|---|---|

| Controlli Ingegneristici | Blocchi del Forno, Ventilazione, Arresti di Emergenza | Isolare il personale dai pericoli attraverso la progettazione fisica |

| Procedure Amministrative | Blocco/Tagout (LOTO), SOP, Piani di Emergenza | Stabilire e far rispettare pratiche di lavoro sicure |

| Dispositivi di Protezione Individuale (DPI) | Guanti Resistenti al Calore, Camici Alluminizzati, Schermi Facciali | Ridurre la gravità delle lesioni come ultima linea di difesa |

Assicurati che il tuo laboratorio operi con i più alti standard di sicurezza. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per laboratori progettati con caratteristiche di sicurezza integrate. La nostra gamma di forni per trattamenti termici include controlli ingegneristici critici come blocchi e sistemi di ventilazione per proteggere il tuo team. Non scendere a compromessi sulla sicurezza: contatta oggi i nostri esperti per trovare l'attrezzatura giusta per le esigenze del tuo laboratorio e costruire una cultura della sicurezza proattiva.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è la temperatura critica del trattamento termico? Svela la chiave della durezza e delle prestazioni dell'acciaio

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale