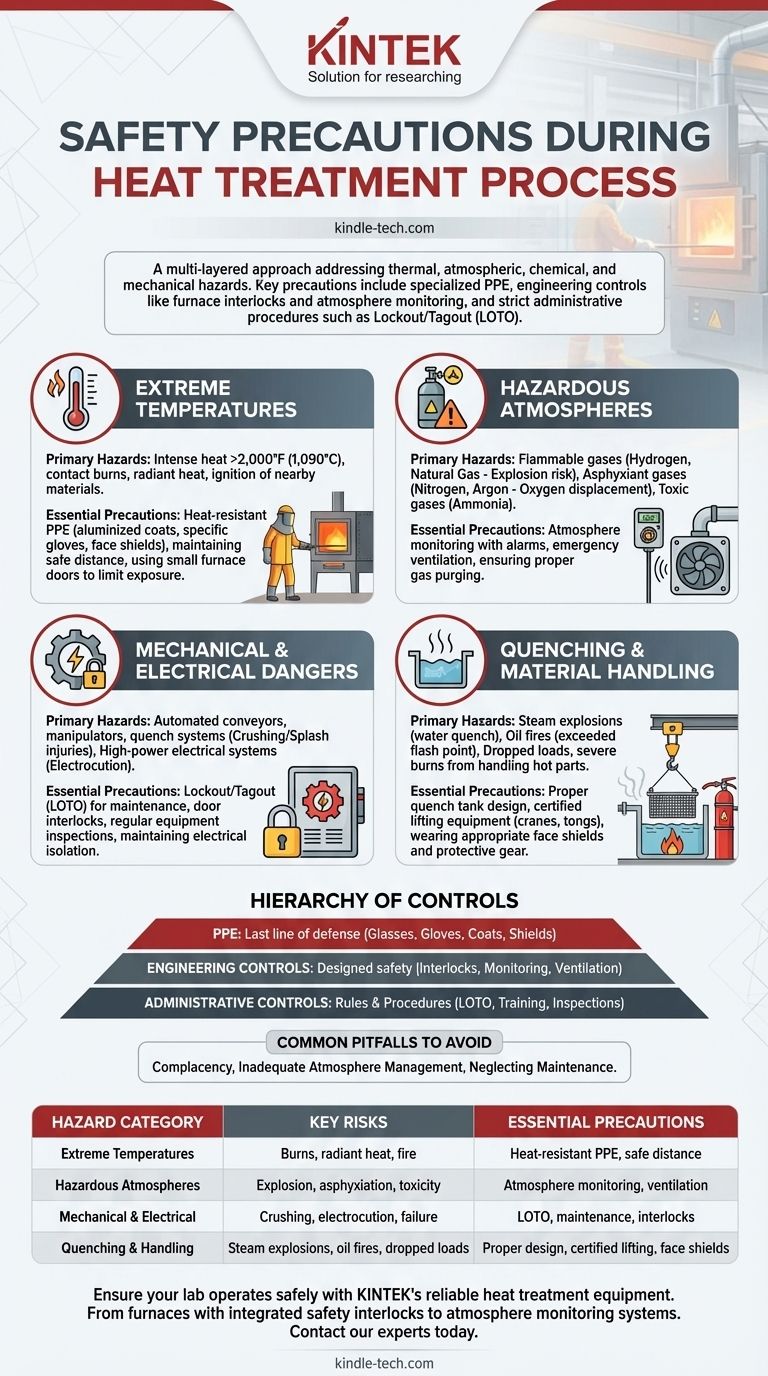

In breve, la sicurezza durante il trattamento termico richiede un approccio multistrato che affronti i pericoli termici, atmosferici, chimici e meccanici. Le precauzioni chiave includono l'uso di Dispositivi di Protezione Individuale (DPI) specializzati, l'implementazione di controlli ingegneristici come interblocchi del forno e monitoraggio dell'atmosfera, e l'adesione a rigorose procedure amministrative come il Lockout/Tagout (LOTO) per la manutenzione.

La sicurezza del trattamento termico non riguarda solo l'evitare ustioni. È una disciplina completa focalizzata sul controllo delle temperature estreme, sulla gestione di atmosfere potenzialmente esplosive o tossiche e sulla garanzia dell'integrità meccanica ed elettrica di tutte le apparecchiature.

I pericoli primari: un profilo di rischio multi-sfaccettato

Comprendere l'intero spettro dei rischi è il primo passo verso la creazione di un ambiente sicuro. Le operazioni di trattamento termico presentano pericoli che vanno ben oltre le ovvie alte temperature.

Temperature estreme

Il pericolo più evidente è il calore intenso generato dai forni, che può superare i 2.000°F (1.090°C). Questo crea rischi di gravi ustioni da contatto, esposizione al calore radiante e potenziale accensione di materiali combustibili vicini.

Atmosfere pericolose

Molti processi di trattamento termico richiedono atmosfere specifiche per ottenere le proprietà metallurgiche desiderate. Queste atmosfere introducono pericoli significativi, spesso invisibili.

Gas come idrogeno e gas naturale sono altamente infiammabili e possono creare miscele esplosive. Gas inerti come azoto e argon, pur non essendo infiammabili, spostano l'ossigeno e rappresentano un grave rischio di asfissia in spazi confinati o scarsamente ventilati. Processi come la nitrurazione utilizzano ammoniaca, che è sia tossica che infiammabile.

Pericoli meccanici ed elettrici

I forni sono macchine industriali complesse. I pericoli includono nastri trasportatori automatizzati, manipolatori e sistemi di tempra che possono causare lesioni da schiacciamento o schizzi. Inoltre, i sistemi elettrici ad alta potenza per elementi riscaldanti o bobine a induzione presentano un rischio costante di folgorazione se non adeguatamente mantenuti e isolati.

Tempra e movimentazione dei materiali

La fase di tempra, in cui una parte calda viene rapidamente raffreddata in un liquido come olio o acqua, può essere violenta. La tempra in acqua può causare esplosioni di vapore, mentre la tempra in olio comporta un significativo rischio di incendio se viene superato il punto di infiammabilità dell'olio. La movimentazione di parti calde e pesanti con gru o pinze presenta anche un rischio di caduta di carichi e gravi ustioni.

Protocolli e controlli di sicurezza essenziali

Un robusto programma di sicurezza si basa su una gerarchia di controlli, dalla progettazione delle apparecchiature alle azioni individuali.

I Dispositivi di Protezione Individuale (DPI) sono non negoziabili

I DPI sono l'ultima linea di difesa per un operatore. L'equipaggiamento standard include occhiali di sicurezza con protezioni laterali, ma l'equipaggiamento specifico per l'attività è fondamentale. Questo spesso include cappotti alluminizzati per riflettere il calore radiante, guanti resistenti al calore classificati per le temperature specifiche e visiere per proteggere da schizzi e calore.

Controlli ingegneristici: progettare la sicurezza

I sistemi più sicuri sono progettati per minimizzare l'esposizione ai pericoli. Le porte dei forni sono mantenute piccole non solo per l'efficienza termica, ma anche per limitare l'esposizione dell'operatore al calore radiante e alle atmosfere pericolose.

I controlli ingegneristici cruciali includono interblocchi delle porte che spengono gli elementi riscaldanti quando aperti, sistemi di ventilazione di emergenza e sistemi di monitoraggio dell'atmosfera calibrati con allarmi per gas infiammabili, gas tossici o bassi livelli di ossigeno.

Controlli amministrativi: pratiche di lavoro sicure

Queste sono le regole e le procedure che regolano il modo in cui il lavoro viene eseguito. La più critica è la procedura di Lockout/Tagout (LOTO), che garantisce che l'attrezzatura sia diseccitata e non possa essere avviata durante la manutenzione. Altre pratiche vitali includono ispezioni regolari delle attrezzature, formazione formale su tutte le procedure e protocolli chiari per la risposta alle emergenze.

Errori comuni da evitare

Anche con l'attrezzatura giusta, l'errore umano e la compiacenza possono portare a disastri. Riconoscere questi punti di fallimento comuni è fondamentale per mantenere un'operazione sicura.

La compiacenza dell'esperienza

Gli operatori di lunga data possono sviluppare un falso senso di sicurezza, portandoli a bypassare gli interblocchi di sicurezza o a trascurare l'uso dei DPI adeguati per compiti "rapidi". Questa è una delle principali cause di incidenti industriali.

Gestione inadeguata dell'atmosfera

Supporre che un gas inerte sia "sicuro" è un errore fatale. Senza un'adeguata ventilazione e monitoraggio dell'ossigeno, una fuga di azoto o argon può creare silenziosamente un ambiente mortale e carente di ossigeno. Allo stesso modo, la mancata purga adeguata delle atmosfere infiammabili prima di aprire un forno può causare un'esplosione.

Trascurare la manutenzione delle attrezzature

Un programma di sicurezza è forte solo quanto l'attrezzatura che governa. Guarnizioni delle porte degradate possono perdere gas pericolosi, controllori di temperatura difettosi possono portare a surriscaldamento e incendi, e catene di sollevamento non ispezionate possono cedere, facendo cadere componenti caldi.

Un approccio proattivo alla sicurezza del trattamento termico

L'implementazione di una strategia di sicurezza di successo richiede l'abbinamento delle giuste precauzioni al ruolo e al compito specifico da svolgere.

- Se sei un operatore o un tecnico: Il tuo obiettivo principale deve essere l'uso diligente e coerente di tutti i DPI richiesti e la stretta aderenza alle procedure operative stabilite senza deviazioni.

- Se sei un responsabile della sicurezza o un ingegnere: Dai priorità all'implementazione e alla verifica regolare di robusti controlli ingegneristici, in particolare il monitoraggio dell'atmosfera e gli interblocchi delle apparecchiature, supportati da una formazione completa.

- Se stai eseguendo la manutenzione: Non iniziare mai il lavoro senza prima applicare una rigorosa e verificata procedura di Lockout/Tagout (LOTO) per isolare completamente l'attrezzatura da tutte le fonti di energia.

In definitiva, la sicurezza nel trattamento termico è un processo attivo e continuo di identificazione e mitigazione dei rischi, non una lista di controllo passiva.

Tabella riassuntiva:

| Categoria di pericolo | Rischi chiave | Precauzioni essenziali |

|---|---|---|

| Temperature estreme | Ustioni da contatto, calore radiante, incendio | DPI resistenti al calore (guanti, cappotti), distanza di sicurezza dalle apparecchiature |

| Atmosfere pericolose | Esplosione (idrogeno), asfissia (azoto), tossicità (ammoniaca) | Monitoraggio dell'atmosfera, ventilazione, allarmi di rilevamento gas |

| Meccanici ed elettrici | Schiacciamento, folgorazione, guasto delle apparecchiature | Lockout/Tagout (LOTO), manutenzione regolare, interblocchi di sicurezza |

| Tempra e movimentazione | Esplosioni di vapore, incendi di olio, caduta di carichi | Corretta progettazione del serbatoio di tempra, attrezzature di sollevamento certificate, visiere |

Assicurati che il tuo laboratorio operi in sicurezza con le affidabili apparecchiature per il trattamento termico di KINTEK. Dai forni con interblocchi di sicurezza integrati ai sistemi di monitoraggio dell'atmosfera, forniamo gli strumenti robusti e i materiali di consumo di cui il tuo laboratorio ha bisogno per mitigare i rischi e proteggere il tuo team. Non scendere a compromessi sulla sicurezza—contatta i nostri esperti oggi stesso per trovare la soluzione giusta per le tue specifiche sfide di trattamento termico.

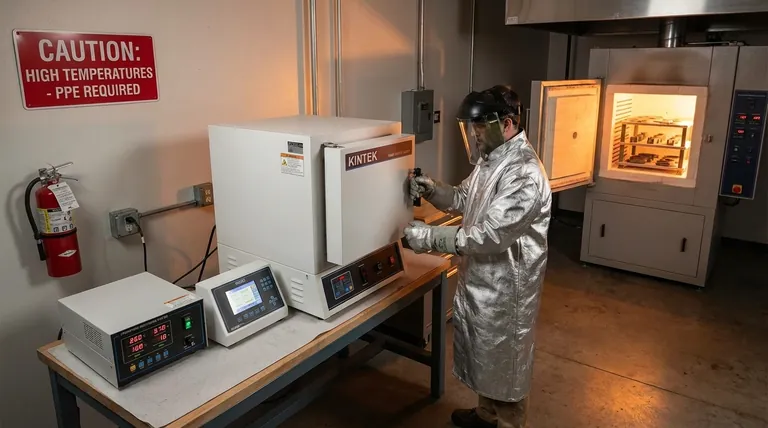

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è l'intervallo di temperatura di un forno a vuoto? Da 500°C a 2200°C per il tuo processo specifico

- Quali materiali vengono utilizzati in un forno ad arco elettrico? Una guida a rottami, elettrodi e refrattari

- Come influisce il controllo della temperatura di un forno a distillazione sotto vuoto sulla separazione alluminio-magnesio?

- Cos'è la rifusione secondaria? Ottenere una purezza dei metalli superiore per applicazioni critiche

- Qual è il significato dell'uso di un forno di trattamento termico per il rivestimento 316L? Ripristinare la resistenza alla corrosione

- Qual è la differenza tra un forno a resistenza e uno a induzione? Scegli la tecnologia di riscaldamento giusta

- Quale ruolo svolge un forno di ricottura sottovuoto a temperatura ultraelevata nell'elaborazione di W-TiC? Migliora la resistenza alle radiazioni

- Qual è il ruolo di un forno sottovuoto durante la fase di disidratazione dell'elettrolisi di sali fusi? Garantire la stabilità del processo