Le principali precauzioni di sicurezza durante il trattamento termico sono un sistema multistrato progettato per controllare temperature estreme, atmosfere pericolose, esposizioni chimiche e rischi di movimentazione dei materiali. Ciò implica una rigorosa combinazione di dispositivi di protezione individuale (DPI) specializzati, robusti controlli ingegneristici come interblocchi e ventilazione dei forni, e rigorose procedure amministrative come il Lockout/Tagout (LOTO) e una formazione completa degli operatori.

La sicurezza del trattamento termico non riguarda solo l'evitare le ustioni. Riguarda la gestione sistematica di ambienti ad alta energia, comprendendo che i maggiori rischi spesso provengono da pericoli invisibili come gas tossici, atmosfere infiammabili e l'immensa energia potenziale immagazzinata nei materiali caldi.

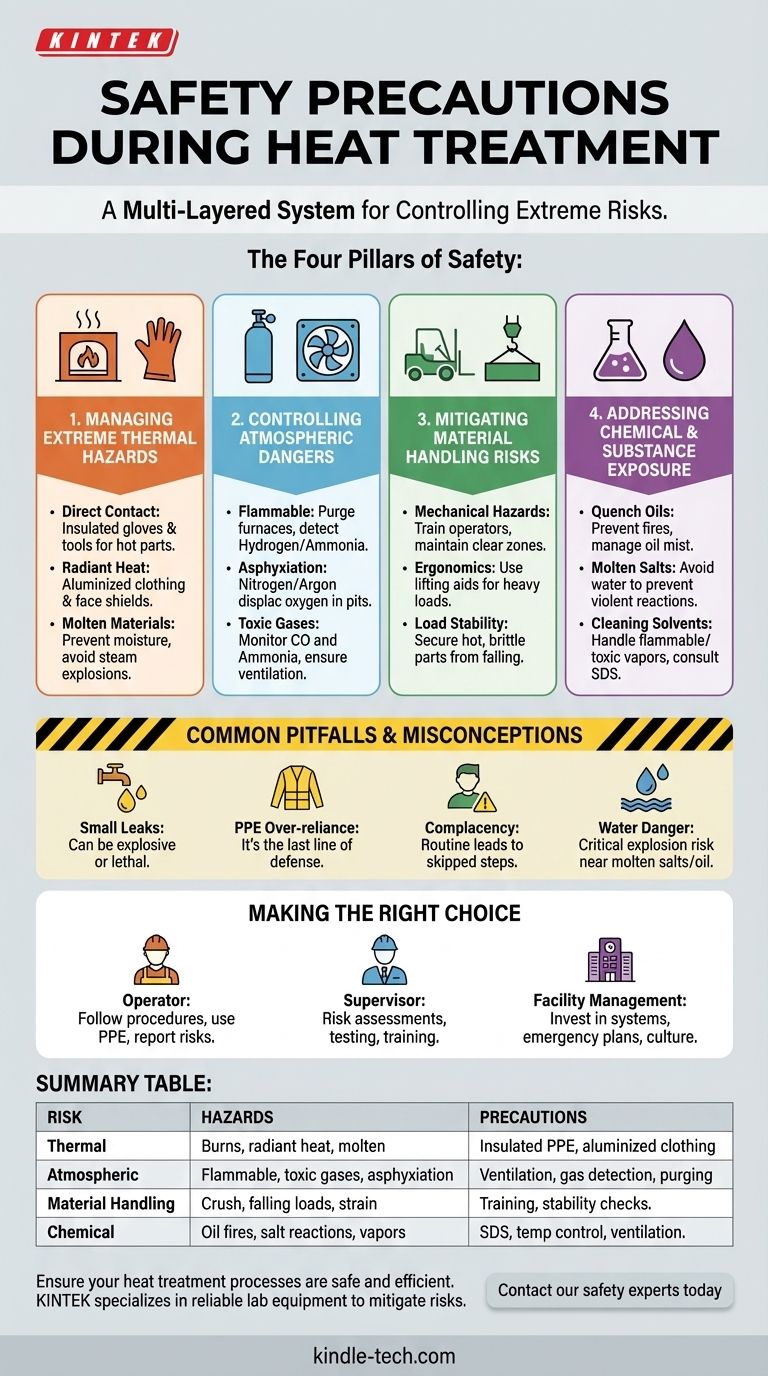

I Quattro Pilastri della Sicurezza nel Trattamento Termico

Protocolli di sicurezza efficaci si basano sulla comprensione e sul controllo delle quattro categorie principali di rischio inerenti alle operazioni di trattamento termico.

1. Gestione dei Pericoli Termici Estremi

Il pericolo più evidente è il calore estremo proveniente da forni, pezzi e mezzi di tempra. Questo rischio si estende oltre le semplici ustioni da contatto.

- Contatto Diretto: Toccare parti calde, attrezzature o interni del forno può causare ustioni gravi e permanenti all'istante. Guanti e strumenti isolati sono non negoziabili.

- Calore Radiante: L'intensa radiazione infrarossa da una porta del forno aperta può causare gravi ustioni cutanee e danni agli occhi anche a distanza. Per queste attività sono richiesti indumenti alluminizzati e adeguate visiere.

- Materiali Fusi: I processi che utilizzano sale fuso o metalli presentano un rischio termico estremo e di schizzi. Qualsiasi contaminazione da umidità può causare un'esplosione violenta di vapore, espellendo materiale fuso su un'ampia area.

2. Controllo dei Pericoli Atmosferici

Ciò che non si vede è spesso l'elemento più pericoloso. Le atmosfere all'interno dei forni di trattamento termico sono ingegnerizzate per scopi metallurgici ma possono essere letali.

- Atmosfere Infiammabili: Gas come l'idrogeno, l'ammoniaca dissociata o il gas endotermico sono altamente esplosivi. Una ventilazione adeguata, procedure di spurgo del forno e sistemi di rilevamento gas sono fondamentali per prevenire esplosioni catastrofiche.

- Asfissia da Gas Inerte: Gas come l'azoto e l'argon, utilizzati per prevenire l'ossidazione, possono spostare l'ossigeno in aree chiuse. Una perdita in un forno a pozzo o in una stanza scarsamente ventilata può portare all'asfissia in pochi minuti, spesso senza preavviso.

- Gas Tossici: I processi di carburazione e nitrurazione utilizzano gas che possono essere tossici. Il monossido di carbonio (CO) è un sottoprodotto del gas endotermico, e l'ammoniaca (NH3) è usata nella nitrurazione. Entrambi richiedono un monitoraggio continuo e una ventilazione di emergenza.

3. Mitigazione dei Rischi di Movimentazione dei Materiali

Il trattamento termico comporta lo spostamento di materiali pesanti, ingombranti e spesso molto caldi o fragili dentro e fuori le attrezzature.

- Pericoli Meccanici: Gru, carrelli elevatori e macchine di carico presentano significativi rischi di schiacciamento e impatto. Una formazione adeguata degli operatori e il mantenimento di zone operative libere sono essenziali.

- Ergonomia e Stabilità del Carico: Il carico e scarico manuale di cestelli può causare lesioni da sforzo. Inoltre, i pezzi caldi o appena temprati possono essere fragili o spostarsi inaspettatamente, creando un rischio di caduta di materiali.

4. Gestione dell'Esposizione a Sostanze Chimiche

Il processo coinvolge più di semplice calore e metallo. Vengono utilizzate varie sostanze chimiche che comportano rischi distinti.

- Oli di Tempra: Questi oli operano ad alte temperature e presentano un significativo rischio di incendio se il loro punto di infiammabilità viene superato o se i pezzi caldi non sono completamente immersi. L'inalazione di nebbie d'olio è anche una preoccupazione a lungo termine per la salute respiratoria.

- Sali Fusi: Oltre al rischio di ustioni, i bagni di sale possono essere chimicamente reattivi. L'introduzione accidentale di acqua o materiali incompatibili può causare reazioni violente.

- Solventi di Pulizia: I pezzi vengono spesso puliti prima del trattamento. I vapori dei solventi di pulizia possono essere infiammabili o tossici, richiedendo un'attenta manipolazione e ventilazione. Consultare sempre la Scheda Dati di Sicurezza (SDS) per qualsiasi sostanza chimica utilizzata.

Errori Comuni e Idee Sbagliate

Costruire una vera cultura della sicurezza significa andare oltre la lista di controllo e comprendere i punti di fallimento comuni.

La Fallacia del "È Solo una Piccola Perdita"

Una piccola, apparentemente insignificante, perdita di gas di processo è un'emergenza. Una piccola perdita di idrogeno può accumularsi per formare una miscela esplosiva, mentre una silenziosa perdita di azoto può creare silenziosamente un'atmosfera letale e priva di ossigeno.

Eccessiva Dipendenza dai DPI

I Dispositivi di Protezione Individuale sono l'ultima linea di difesa, non la prima. Se un operatore si affida esclusivamente ai suoi DPI per rimanere al sicuro, il pericolo sottostante non è stato adeguatamente controllato da soluzioni ingegneristiche o procedurali.

Compiacenza con le Attività di Routine

La familiarità può portare alla compiacenza. Gli operatori che hanno eseguito un compito migliaia di volte potrebbero essere tentati di prendere scorciatoie, come bypassare un interblocco di sicurezza o non spurgare correttamente un forno. Questa è una causa principale di incidenti gravi.

L'Estremo Pericolo dell'Acqua

L'acqua è una delle maggiori minacce in un impianto di trattamento termico. La sua presenza vicino a bagni di sale fuso o serbatoi di olio di tempra caldo è un rischio critico, poiché la rapida conversione in vapore è abbastanza potente da essere esplosiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Un programma di sicurezza robusto richiede un impegno a ogni livello dell'organizzazione, con responsabilità specifiche adattate a ogni ruolo.

- Se sei un operatore o un tecnico: Il tuo obiettivo principale è l'adesione meticolosa alla procedura, l'uso corretto di tutti i DPI richiesti per ogni attività e la segnalazione immediata di qualsiasi condizione che ritieni non sicura.

- Se sei un supervisore o un ingegnere: Il tuo obiettivo principale è condurre regolari valutazioni dei rischi, garantire che tutti i controlli ingegneristici siano funzionali attraverso test periodici e fornire una formazione chiara e continua sulle procedure normali e di emergenza.

- Se sei responsabile della gestione dell'impianto: Il tuo obiettivo principale è investire e mantenere moderni sistemi di sicurezza come il rilevamento gas e la ventilazione, stabilire piani d'azione di emergenza chiari e praticati e promuovere una cultura della sicurezza proattiva che autorizzi tutti a interrompere il lavoro se vedono un rischio.

In definitiva, un approccio proattivo e sistematico alla sicurezza trasforma un ambiente ad alto rischio in un'operazione controllata, prevedibile e produttiva.

Tabella Riepilogativa:

| Categoria di Rischio | Pericoli Chiave | Precauzioni Essenziali |

|---|---|---|

| Pericoli Termici | Ustioni da contatto, calore radiante, materiali fusi | DPI isolati, indumenti alluminizzati, controllo dell'umidità |

| Pericoli Atmosferici | Gas infiammabili/esplosivi, asfissia, fumi tossici | Ventilazione, sistemi di rilevamento gas, spurgo del forno |

| Movimentazione Materiali | Lesioni da schiacciamento, carichi in caduta, sforzo ergonomico | Formazione adeguata per gru/carrelli elevatori, controlli di stabilità del carico |

| Esposizione Chimica | Incendi di olio di tempra, reazioni di sale fuso, vapori di solventi | Consultare SDS, controllo della temperatura, ventilazione |

Assicurati che i tuoi processi di trattamento termico siano sicuri ed efficienti. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili per tutte le tue esigenze di laboratorio. La nostra esperienza ti aiuta a mitigare i rischi e a mantenere un ambiente di lavoro sicuro. Contatta i nostri esperti di sicurezza oggi stesso per discutere le tue esigenze specifiche e come possiamo supportare la tua operazione.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Quali sono i problemi con il trattamento termico? Evitare distorsioni, crepe e difetti superficiali

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale