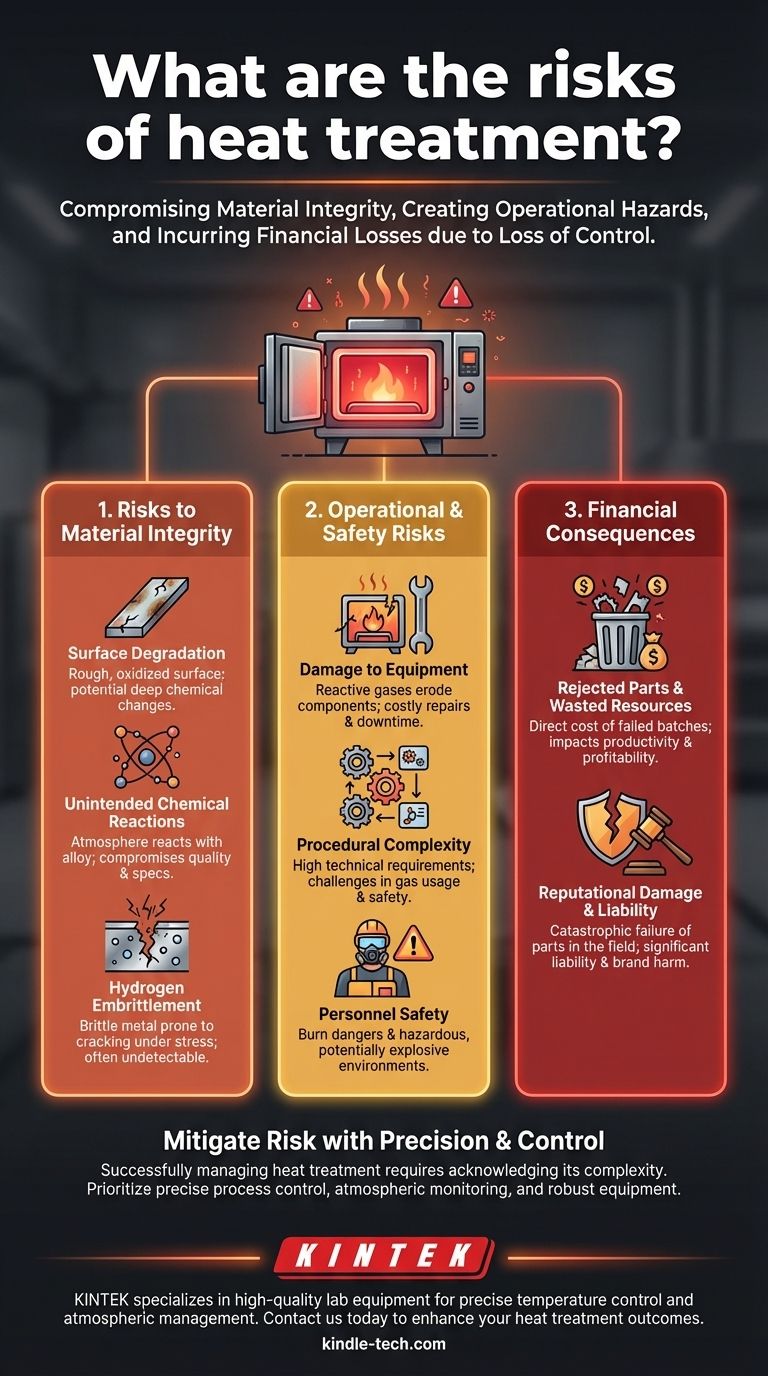

I rischi primari del trattamento termico rientrano in tre categorie: compromettere l'integrità del materiale stesso, creare pericoli operativi per le attrezzature e il personale e incorrere in significative perdite finanziarie a causa di parti difettose. Sebbene il trattamento termico sia uno strumento potente per migliorare le proprietà fisiche di materiali come l'acciaio, un processo controllato in modo improprio può portare a degrado superficiale, alterazioni chimiche e persino a un cedimento strutturale catastrofico.

Il pericolo principale di qualsiasi processo di trattamento termico è la perdita di controllo. Che si tratti di un'atmosfera gestita in modo improprio o di un profilo di temperatura scorretto, la deviazione dai parametri precisi è ciò che trasforma un processo benefico in una fonte di cedimento del materiale e di rischio operativo.

Le Tre Categorie di Rischio del Trattamento Termico

Il trattamento termico non è un singolo processo ma una gamma di tecniche, ognuna con un profilo di rischio unico. I pericoli più significativi spesso sorgono quando si utilizzano atmosfere controllate, che sono necessarie per ottenere specifiche proprietà dei materiali ma introducono una complessità aggiuntiva.

Categoria 1: Rischi per l'Integrità del Materiale

L'intero scopo del trattamento termico è migliorare un materiale, ma un processo difettoso può ottenere esattamente l'opposto, introducendo nuove e spesso nascoste debolezze.

Degrado Superficiale

Un'atmosfera controllata in modo improprio può provocare una superficie ruvida, non brillante e ossidata sul pezzo. Questo non solo influisce sulla qualità estetica, ma può anche essere un indicatore di alterazioni chimiche più gravi sotto la superficie.

Reazioni Chimiche Non Volute

L'atmosfera all'interno di un forno per trattamento termico può reagire con la lega metallica. Ciò può comprometterne la qualità e le prestazioni, portando a un pezzo che non soddisfa le specifiche ingegneristiche richieste.

Infragilimento da Idrogeno

Un rischio specifico e grave per alcuni tipi di acciaio è l'infragilimento da idrogeno. Se trattato in un'atmosfera con un alto contenuto di idrogeno, il metallo può diventare fragile e soggetto a fessurazioni sotto stress, un difetto pericoloso e spesso non rilevabile.

Categoria 2: Rischi Operativi e di Sicurezza

Le attrezzature e gli ambienti coinvolti nel trattamento termico presentano una propria serie di sfide che richiedono una significativa esperienza e investimenti per essere gestite.

Danni alle Attrezzature

I gas reattivi utilizzati nelle atmosfere controllate possono causare erosione e danni ai componenti del forno, in particolare agli elementi riscaldanti elettrici. Una reazione incontrollata può portare a costose riparazioni e a significativi tempi di inattività.

Complessità Procedurale

I sistemi ad atmosfera controllata sono complessi. Richiedono un grande investimento iniziale, hanno elevati requisiti tecnici operativi e presentano sfide nell'uso del gas, nei protocolli di sicurezza e nella gestione del recupero del gas.

Sicurezza del Personale

Il rischio più immediato è per le persone che operano con le attrezzature. Oltre all'ovvio pericolo di ustioni da contatto dovute al calore estremo, un'atmosfera del forno gestita in modo improprio può creare un ambiente pericoloso o persino esplosivo, ponendo una minaccia diretta di gravi lesioni.

Categoria 3: Le Conseguenze Finanziarie del Fallimento

Quando il trattamento termico va storto, l'impatto finanziario può estendersi ben oltre il costo di un singolo pezzo.

Parti Scartate e Risorse Spese Inutilmente

Il costo più diretto è la perdita del pezzo stesso. Un singolo lotto difettoso rappresenta uno spreco completo di materiali, energia e tempo, influenzando direttamente la produttività e la redditività.

Danno alla Reputazione e Responsabilità

Lo scenario più pericoloso si verifica quando una parte indebolita supera l'ispezione e viene utilizzata da un cliente. Il cedimento di un tale componente sul campo può avere conseguenze catastrofiche, portando a significative responsabilità finanziarie e a danni irreparabili alla reputazione della vostra azienda.

Comprendere i Compromessi

La decisione di utilizzare il trattamento termico, specialmente con un'atmosfera controllata, è un atto di bilanciamento. I benefici di maggiore resistenza, durata e specifiche proprietà meccaniche devono essere soppesati rispetto ai rischi intrinseci.

Il Mito di un Processo "Imposta e Dimentica"

Il trattamento termico non è un semplice compito automatizzato. Richiede un monitoraggio costante e una profonda competenza tecnica per garantire che l'atmosfera e la temperatura rimangano entro tolleranze precise durante tutto il ciclo.

Il Dilemma del Controllo dell'Atmosfera

Sebbene un'atmosfera controllata sia essenziale per prevenire l'ossidazione e ottenere risultati superiori, è anche la fonte della maggiore complessità e rischio. La scelta di utilizzarne una richiede un impegno a investire nelle attrezzature giuste e in operatori altamente qualificati.

Idoneità del Materiale e del Processo

Non tutti i materiali o le parti sono adatti a ogni tipo di trattamento termico. Tentare di trattare una lega incompatibile in un'atmosfera specifica può garantire il fallimento, rendendo la conoscenza della scienza dei materiali un prerequisito critico.

Come Mitigare il Rischio per il Tuo Progetto

La tua strategia per gestire questi rischi dipende interamente dal tuo obiettivo primario e dalla tua tolleranza alla complessità e agli investimenti.

- Se il tuo obiettivo principale è ottenere le massime prestazioni del materiale: Investi pesantemente in un controllo preciso del processo, nel monitoraggio atmosferico in tempo reale e in rigorosi test post-trattamento per prevenire difetti chimici e strutturali.

- Se il tuo obiettivo principale è la sicurezza operativa e l'efficienza dei costi: Dai priorità a attrezzature robuste e ben mantenute, a una formazione completa degli operatori e a una chiara comprensione degli elevati costi iniziali e continui associati ai trattamenti termici avanzati.

- Se hai a che fare con componenti critici e altamente sollecitati: Implementa controlli di qualità ridondanti e metodi di test non distruttivi specificamente progettati per rilevare problemi come l'infragilimento da idrogeno prima che un pezzo lasci la tua struttura.

In definitiva, la gestione efficace dei rischi del trattamento termico deriva dal riconoscimento della sua complessità e dal trattarlo come la precisa disciplina ingegneristica che è.

Tabella Riassuntiva:

| Categoria di Rischio | Pericoli Chiave |

|---|---|

| Integrità del Materiale | Degrado superficiale, reazioni chimiche non volute, infragilimento da idrogeno |

| Sicurezza Operativa | Danni alle attrezzature, complessità procedurale, rischi di lesioni al personale |

| Impatto Finanziario | Scarto di parti, spreco di risorse, danno alla reputazione, responsabilità |

Assicurati che il tuo processo di trattamento termico sia sicuro ed efficace. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, fornendo soluzioni affidabili per un controllo preciso della temperatura e della gestione atmosferica. La nostra esperienza ti aiuta a mitigare i rischi, proteggere i tuoi materiali e mantenere la sicurezza operativa. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e migliorare i risultati del tuo trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità