Immediatamente dopo il completamento della sinterizzazione, i processi essenziali includono un periodo di raffreddamento controllato per prevenire lo shock termico, seguito dalla rimozione sicura del componente. I passaggi successivi si concentrano sulla finitura meccanica — come il taglio o la rettifica — e sull'applicazione di trattamenti superficiali specifici per migliorare proprietà come la resistenza alla corrosione o la conduttività.

Il lavoro non è finito quando il forno si spegne. La post-sinterizzazione è un processo critico, a più stadi, che trasforma un pezzo sinterizzato grezzo in un componente finito, garantendone l'integrità strutturale, affinandone le dimensioni e migliorandone le proprietà superficiali per l'applicazione finale.

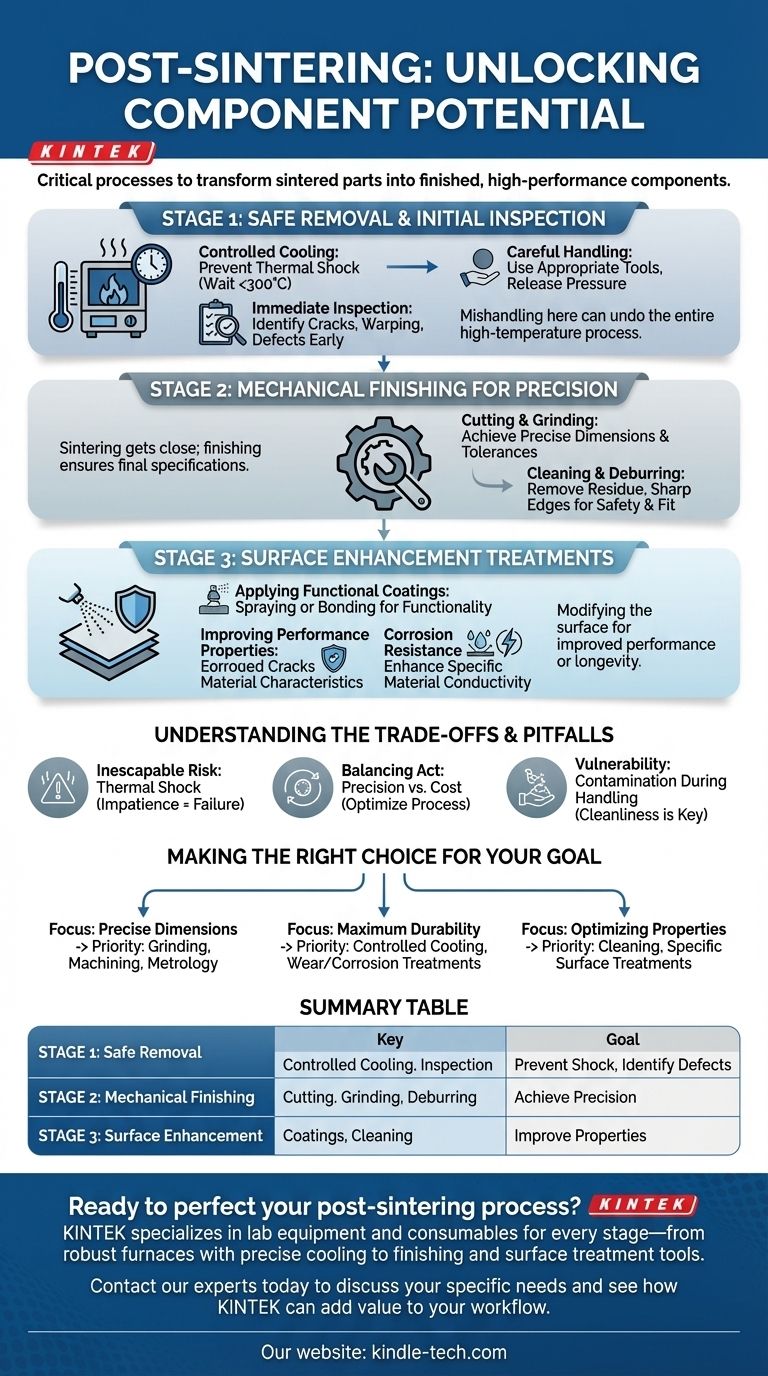

Fase 1: Rimozione Sicura e Ispezione Iniziale

I momenti immediatamente successivi al ciclo di sinterizzazione sono critici per l'integrità strutturale del pezzo. Una manipolazione errata in questa fase può annullare l'intero processo ad alta temperatura.

Il Raffreddamento Controllato è Non Negoziabile

Il primo e più importante passo è permettere al componente di raffreddarsi gradualmente all'interno del forno.

Aprire la porta del forno mentre la temperatura interna è ancora molto alta introduce aria fredda, creando un rapido cambiamento di temperatura. Questo shock termico può facilmente causare crepe nel pezzo ceramico o metallico, rendendolo inutilizzabile.

Come regola, attendere che la temperatura del forno scenda sotto i 300°C prima di aprire la porta per la rimozione.

Manipolazione e Recupero Attenti

Una volta raffreddato, il pezzo può essere recuperato in sicurezza. Se il processo ha comportato pressione, come nella pressatura a caldo, assicurarsi che tutta la pressione sia completamente rilasciata prima di tentare di aprire la camera.

Maneggiare il pezzo appena sinterizzato con cura, poiché potrebbe essere ancora fragile a seconda del materiale. Utilizzare strumenti appropriati per rimuoverlo dal forno o dalla pressa.

Ispezione Visiva Immediata

Eseguire un'ispezione preliminare del pezzo. Cercare difetti evidenti come crepe, deformazioni o irregolarità significative che potrebbero essersi verificate durante la sinterizzazione o il raffreddamento.

Questo controllo iniziale aiuta a identificare i pezzi difettosi precocemente, risparmiando tempo e risorse sui successivi passaggi di finitura.

Fase 2: Finitura Meccanica per la Precisione

La sinterizzazione spesso produce pezzi che sono vicini, ma non esattamente, alle loro dimensioni finali richieste a causa del ritiro. La finitura meccanica è il modo per raggiungere le specifiche finali.

Taglio e Rettifica

La maggior parte dei componenti sinterizzati richiede una qualche forma di lavorazione per soddisfare tolleranze dimensionali strette.

Il taglio viene utilizzato per separare i pezzi o rimuovere le strutture di supporto, mentre la rettifica viene utilizzata per ottenere una finitura superficiale precisa e dimensioni esatte.

Pulizia e Sbavatura

Dopo la lavorazione, i pezzi devono essere accuratamente puliti per rimuovere eventuali oli residui, fluidi da taglio o detriti dal processo di rettifica.

Questa fase può anche comportare la sbavatura per rimuovere eventuali spigoli vivi o piccole imperfezioni lasciate dalla lavorazione, assicurando che il pezzo sia sicuro da maneggiare e si adatti correttamente in un assemblaggio.

Fase 3: Trattamenti di Miglioramento Superficiale

Per molte applicazioni, la superficie del pezzo sinterizzato deve essere modificata per migliorarne le prestazioni o la durata.

Applicazione di Rivestimenti Funzionali

I trattamenti superficiali spesso comportano l'applicazione di un rivestimento attraverso processi come la spruzzatura o l'adesione. Questi rivestimenti non sono meramente cosmetici; aggiungono funzionalità critiche.

Miglioramento delle Proprietà Prestazionali

L'obiettivo primario di questi trattamenti è migliorare specifiche proprietà del materiale.

Gli obiettivi comuni includono il miglioramento della resistenza alla corrosione per i pezzi esposti ad ambienti difficili o l'aumento della conduttività elettrica per i componenti elettronici.

Comprendere i Compromessi e le Insidie

Ogni fase della post-sinterizzazione comporta una serie di rischi e considerazioni che possono influenzare la qualità finale del componente.

L'Inevitabile Rischio di Shock Termico

La più grande insidia immediatamente dopo la sinterizzazione è l'impazienza. Aprire il forno troppo presto per risparmiare tempo è la causa più comune di crepe e guasti dei componenti. Questo rischio non può essere sottovalutato.

Bilanciare Precisione e Costo

Sebbene la lavorazione post-sinterizzazione sia necessaria per la precisione, aggiunge anche tempo e costi significativi al processo di produzione. L'obiettivo è ottimizzare il processo di sinterizzazione per minimizzare la quantità di materiale che deve essere rimossa in seguito.

Contaminazione Durante la Manipolazione

Il componente è vulnerabile alla contaminazione dopo che lascia il forno. Oli, sporco o persino impronte digitali possono interferire con l'adesione e le prestazioni dei successivi trattamenti superficiali. Una manipolazione pulita è essenziale.

Fare la Scelta Giusta per il Tuo Obiettivo

I passaggi specifici di post-sinterizzazione che priorizzerai dipenderanno interamente dall'applicazione prevista del componente finale.

- Se il tuo obiettivo principale è ottenere dimensioni precise: Il tuo percorso critico prevede una meticolosa rettifica, lavorazione e metrologia per soddisfare tolleranze strette.

- Se il tuo obiettivo principale è garantire la massima durata: Sottolinea il raffreddamento controllato per prevenire micro-crepe e seleziona trattamenti superficiali progettati per la resistenza all'usura e alla corrosione.

- Se il tuo obiettivo principale è ottimizzare le proprietà funzionali: La tua priorità saranno le fasi di pulizia e trattamento superficiale che migliorano caratteristiche specifiche come la conduttività o la biocompatibilità.

In definitiva, la lavorazione post-sinterizzazione è ciò che realizza il pieno potenziale ingegneristico di un componente sinterizzato.

Tabella Riepilogativa:

| Fase | Processi Chiave | Obiettivo Primario |

|---|---|---|

| Fase 1: Rimozione Sicura | Raffreddamento Controllato, Ispezione Iniziale | Prevenire shock termico, identificare difetti |

| Fase 2: Finitura Meccanica | Taglio, Rettifica, Sbavatura | Ottenere dimensioni e tolleranze precise |

| Fase 3: Miglioramento Superficiale | Applicazione di Rivestimenti, Pulizia | Migliorare resistenza alla corrosione, conduttività, ecc. |

Pronto a perfezionare il tuo processo di post-sinterizzazione?

KINTEK è specializzata nelle apparecchiature e nei materiali di consumo da laboratorio necessari per ogni fase — dai robusti forni di sinterizzazione con controlli di raffreddamento precisi agli strumenti per la finitura e il trattamento superficiale. Serviamo laboratori e produttori che richiedono componenti affidabili e ad alte prestazioni.

Lasciaci aiutarti a garantire integrità strutturale, dimensioni precise e proprietà superficiali migliorate per la tua applicazione finale. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può aggiungere valore al tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo Verticale da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura