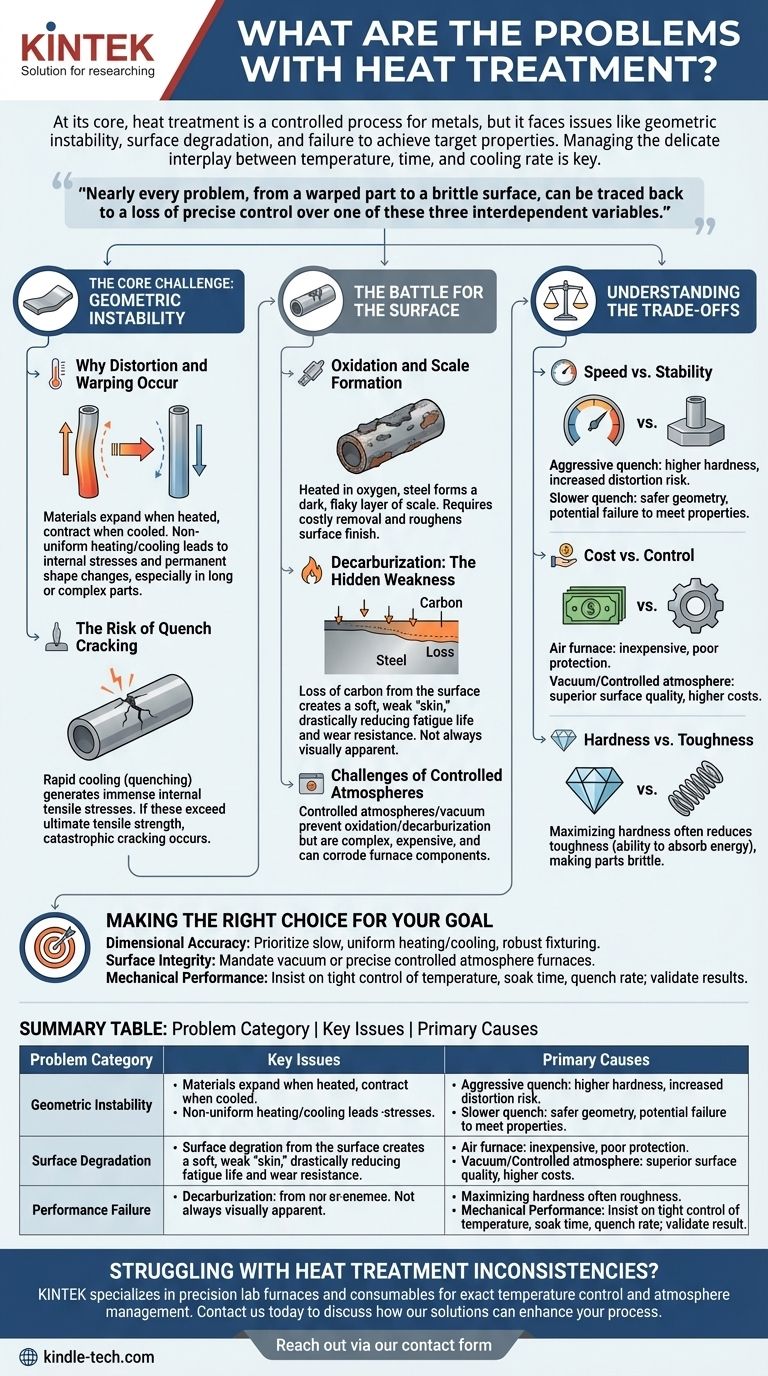

In fondo, il trattamento termico è un processo controllato di riscaldamento e raffreddamento dei metalli per ottenere le proprietà meccaniche desiderate, ma è irto di potenziali problemi. I problemi più comuni rientrano in tre categorie: instabilità geometrica come distorsione e cricche, degrado superficiale come scagliature e decarburazione, e il mancato raggiungimento della durezza o microstruttura target, che porta a prestazioni incoerenti.

La sfida fondamentale del trattamento termico non è solo prevenire i singoli difetti, ma gestire la delicata interazione tra temperatura, tempo e velocità di raffreddamento. Quasi ogni problema, da un pezzo deformato a una superficie fragile, può essere ricondotto a una perdita di controllo preciso su una di queste tre variabili interdipendenti.

La sfida principale: instabilità geometrica

I fallimenti più visibilmente drammatici nel trattamento termico riguardano il pezzo che perde la sua forma prevista o si frattura completamente. Questi problemi derivano dalle intense sollecitazioni termiche e trasformazionali indotte durante il processo.

Perché si verificano distorsioni e deformazioni

Tutti i materiali si espandono quando riscaldati e si contraggono quando raffreddati. Quando ciò accade in modo non uniforme su un pezzo, a causa della sua geometria o delle temperature irregolari del forno, si accumulano sollecitazioni interne.

Queste sollecitazioni vengono quindi alleviate man mano che il materiale cede ad alte temperature, con conseguenti cambiamenti permanenti nella forma del pezzo. Questo è il motivo per cui i pezzi lunghi e sottili o quelli con geometrie complesse sono particolarmente inclini alla deformazione.

Il rischio di cricche da tempra

La tempra, o raffreddamento rapido, è necessaria per ottenere un'elevata durezza negli acciai. Tuttavia, è anche il punto di maggior rischio.

Poiché la superficie del pezzo si raffredda e si trasforma molto più velocemente del suo nucleo, si generano immense sollecitazioni di trazione interne. Se queste sollecitazioni superano la resistenza a trazione ultima del materiale, si verificheranno cricche catastrofiche, rendendo il pezzo inutilizzabile.

La battaglia per la superficie

La superficie di un pezzo è la sua interfaccia con il mondo, e il trattamento termico può purtroppo degradarla. Proteggere la chimica e la finitura superficiale è un aspetto critico, e spesso complesso, del processo.

Ossidazione e formazione di scaglie

Quando riscaldato in presenza di ossigeno (cioè, in un forno ad aria aperta), l'acciaio forma rapidamente uno strato scuro e sfaldabile di ossido di ferro noto come scaglia.

Questa scaglia deve essere rimossa attraverso costosi processi secondari come la sabbiatura o il decapaggio acido. Comporta anche una finitura superficiale ruvida e una piccola perdita di materiale.

Decarburazione: la debolezza nascosta

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio. Si verifica ad alte temperature quando l'atmosfera del forno ha un potenziale di carbonio inferiore rispetto all'acciaio stesso.

Ciò crea una "pelle" morbida e debole sul pezzo, che riduce drasticamente la vita a fatica e la resistenza all'usura. È un difetto particolarmente pericoloso perché non è sempre visivamente evidente.

Sfide delle atmosfere controllate

Per prevenire l'ossidazione e la decarburazione, i pezzi vengono spesso trattati termicamente in atmosfere controllate o sotto vuoto. Tuttavia, questo introduce una propria serie di problemi.

La gestione della composizione precisa dei gas di processo è complessa e costosa. Inoltre, alcune atmosfere possono essere corrosive, causando erosione e guasti prematuri degli elementi riscaldanti elettrici del forno e di altri componenti interni.

Comprendere i compromessi

La scelta del giusto processo di trattamento termico comporta sempre un bilanciamento di priorità contrastanti. Comprendere questi compromessi è fondamentale per evitare le insidie comuni.

Velocità vs. Stabilità

Una tempra più aggressiva produce una maggiore durezza ma aumenta drasticamente il rischio di distorsione e cricche. Una tempra più lenta è più sicura dal punto di vista geometrico ma potrebbe non produrre le proprietà meccaniche richieste.

Costo vs. Controllo

Il trattamento termico in un forno ad aria è economico ma offre quasi nessuna protezione contro scaglie e decarburazione. Un forno a vuoto o ad atmosfera controllata fornisce una qualità superficiale superiore ma comporta costi di attrezzatura e operativi significativamente più elevati.

Durezza vs. Tenacità

Questo è un compromesso fondamentale del materiale. I processi che massimizzano la durezza, la resistenza di un materiale all'indentazione e all'usura, spesso riducono la sua tenacità, che è la sua capacità di assorbire energia e resistere alla frattura. Un pezzo troppo duro può diventare fragile e rompersi inaspettatamente in servizio.

Fare la scelta giusta per il tuo obiettivo

Navigare con successo le sfide del trattamento termico richiede di allineare il processo con il tuo requisito ingegneristico più critico.

- Se il tuo obiettivo principale è la precisione dimensionale: Dai priorità a un riscaldamento e raffreddamento lenti e uniformi, e usa attrezzature robuste per sostenere il pezzo e minimizzare la distorsione.

- Se il tuo obiettivo principale è l'integrità superficiale: Richiedi l'uso di forni a vuoto o ad atmosfera precisamente controllata per prevenire l'ossidazione e la decarburazione.

- Se il tuo obiettivo principale è la performance meccanica: Insisti su un controllo rigoroso di tutti i parametri di processo—temperatura, tempo di mantenimento e velocità di tempra—e convalida i risultati con test rigorosi.

Comprendere queste sfide intrinseche è il primo passo per padroneggiare il processo di trattamento termico e garantire risultati affidabili.

Tabella riassuntiva:

| Categoria di problema | Problemi chiave | Cause primarie |

|---|---|---|

| Instabilità geometrica | Distorsione, Deformazione, Cricche da tempra | Riscaldamento/raffreddamento non uniforme, sollecitazioni termiche, tempra rapida |

| Degrado superficiale | Scagliatura, Decarburazione, Ossidazione | Esposizione all'ossigeno, atmosfera del forno impropria |

| Fallimento delle prestazioni | Durezza incoerente, microstruttura fragile | Scarso controllo della temperatura, del tempo o della velocità di raffreddamento |

Hai difficoltà con le incongruenze del trattamento termico? KINTEK è specializzata in forni da laboratorio di precisione e materiali di consumo che offrono il controllo esatto della temperatura e la gestione dell'atmosfera necessari per prevenire distorsioni, cricche e difetti superficiali. Le nostre attrezzature assicurano che i tuoi materiali raggiungano la durezza, la microstruttura e la stabilità dimensionale desiderate, ogni volta. Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo processo di trattamento termico e aumentare l'efficienza del tuo laboratorio. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Qual è la temperatura del trattamento termico sottovuoto? Ottieni proprietà dei materiali superiori e finiture impeccabili

- Quali sono le applicazioni dei forni sottovuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura