In sostanza, un forno rotante è un forno industriale a lavorazione continua che utilizza una combinazione di rotazione lenta e una leggera inclinazione orizzontale per spostare i materiali solidi attraverso un ambiente ad alta temperatura. Questo movimento controllato assicura che il materiale si ribalti e si mescoli, consentendo un trasferimento di calore uniforme dai gas caldi per indurre la reazione chimica o il cambiamento fisico richiesto.

Il principio fondamentale di un forno rotante è la sua capacità di creare un ambiente dinamico e controllato in cui il movimento meccanico e l'energia termica lavorano in concerto. Ribalta continuamente i solidi sfusi lungo una pendenza attraverso una zona riscaldata per guidare in modo efficiente le trasformazioni ad alta temperatura.

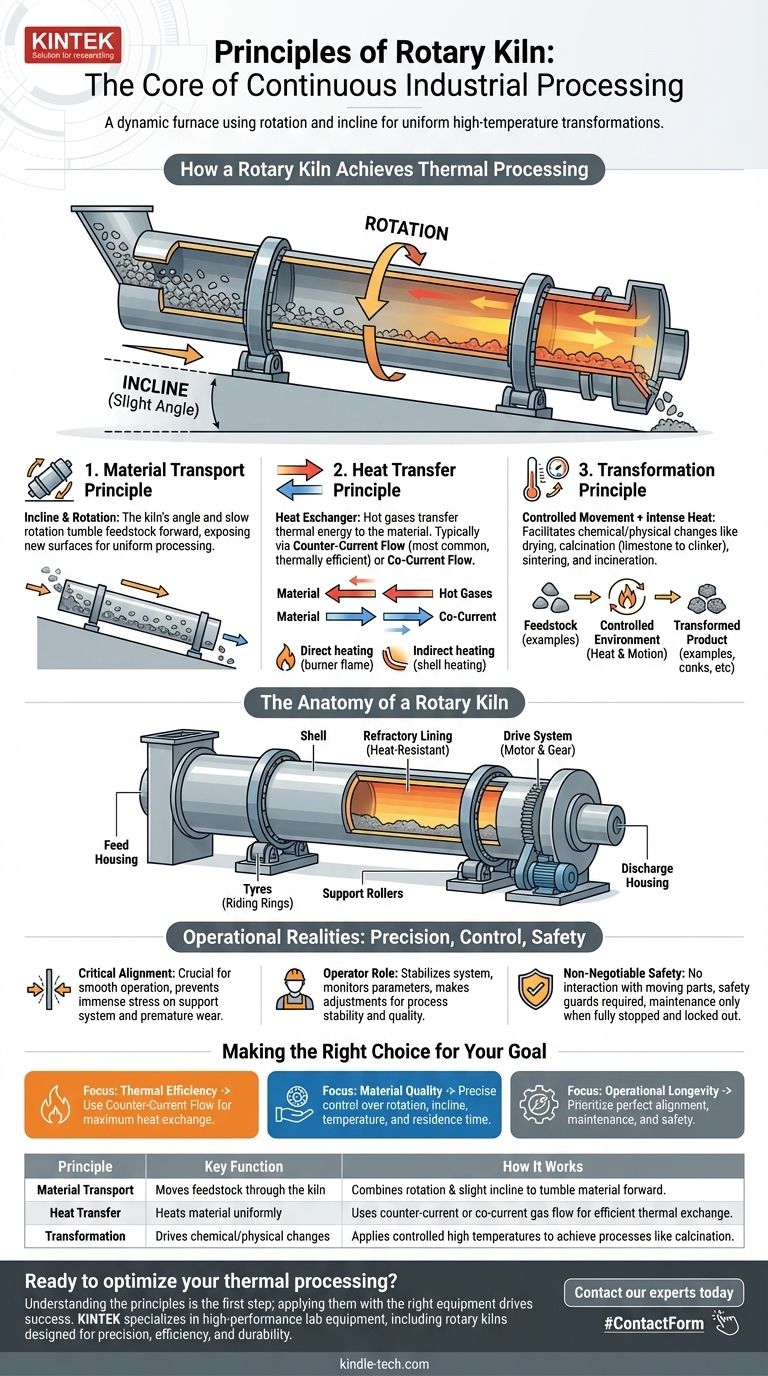

Come un Forno Rotante Ottiene la Lavorazione Termica

Il design di un forno rotante è ingannevolmente semplice, ma la sua efficacia deriva dall'interazione di alcuni principi meccanici e termici chiave.

Il Principio del Trasporto del Materiale

L'intero sistema è costruito attorno allo spostamento della materia prima dal punto di ingresso al punto di uscita. Ciò si ottiene attraverso due fattori principali: inclinazione e rotazione.

Il forno stesso è un lungo guscio cilindrico posizionato con una leggera angolazione rispetto al suolo. Mentre ruota lentamente sul proprio asse, la materia prima immessa dall'estremità superiore si ribalta delicatamente e scivola in avanti, facendosi strada gradualmente verso l'estremità inferiore di scarico.

Questa azione di ribaltamento è fondamentale. Espone costantemente nuove superfici del materiale ai gas caldi all'interno, assicurando una lavorazione completa e uniforme.

Il Principio del Trasferimento di Calore

Il forno funziona come un enorme scambiatore di calore. I gas caldi vengono fatti passare attraverso il cilindro per trasferire energia termica al materiale.

Questo viene tipicamente fatto in uno dei due modi:

- Flusso Controcorrente: I gas caldi vengono introdotti all'estremità di scarico e viaggiano verso l'estremità di alimentazione, muovendosi nella direzione opposta al materiale. Questo è il metodo più comune e termicamente efficiente.

- Flusso Parallelo (Co-corrente): I gas caldi entrano dalla stessa estremità della materia prima e si muovono nella stessa direzione.

Il calore stesso può essere generato da una fiamma proiettata da un bruciatore all'interno del forno (riscaldamento diretto) o riscaldando il guscio del forno dall'esterno (riscaldamento indiretto).

Il Principio della Trasformazione

La combinazione di movimento controllato e calore intenso è ciò che facilita il cambiamento desiderato nel materiale.

I forni rotanti sono strumenti versatili utilizzati per una vasta gamma di processi termici, tra cui essiccazione, calcinazione (come la produzione di clinker di cemento dalla calce), sinterizzazione, indurimento e incenerimento.

L'Anatomia di un Forno Rotante

I principi operativi prendono vita grazie ad alcuni componenti essenziali che lavorano insieme.

Il Guscio e il Rivestimento Refrattario

Il guscio è il corpo cilindrico principale in acciaio del forno.

All'interno del guscio si trova un rivestimento refrattario, uno strato simile a mattoni di materiale resistente al calore che protegge il guscio d'acciaio dalle temperature interne estreme e da eventuali reazioni chimiche.

Il Sistema di Supporto e Azionamento

Il peso enorme del forno è sostenuto da cingoli in acciaio (chiamati anche anelli di scorrimento) che circondano il guscio.

Questi cingoli poggiano su rulli di supporto, che consentono all'intero assemblaggio di ruotare senza problemi.

Un grande ingranaggio di azionamento è fissato al guscio, azionato da un motore per fornire la rotazione lenta e costante richiesta per la lavorazione.

Alloggiamenti di Alimentazione e Scarico

A ciascuna estremità del cilindro rotante si trovano alloggiamenti fissi. La materia prima del processo viene introdotta attraverso l'alloggiamento di alimentazione superiore e il prodotto finito esce attraverso l'alloggiamento di scarico inferiore.

Comprendere le Realtà Operative

Sebbene i principi siano semplici, il successo operativo dipende dalla precisione, dal controllo e da un'attenzione costante alla sicurezza.

Perché l'Allineamento è Critico

La costruzione, la posizione e l'allineamento del forno sono fondamentali per un funzionamento regolare. Anche un leggero disallineamento può causare un'enorme sollecitazione sui rulli di supporto, sui cingoli e sul sistema di azionamento, portando a usura prematura e potenziale guasto.

Il Ruolo dell'Operatore

Un operatore qualificato è essenziale per stabilizzare il sistema termodinamico del forno. Deve monitorare costantemente i parametri da una sala di controllo centrale, prestare molta attenzione alle condizioni sul campo ed effettuare le regolazioni appropriate per mantenere la stabilità del processo e la qualità del prodotto.

Protocolli di Sicurezza Non Negoziabili

L'utilizzo di un forno rotante ad alta temperatura comporta rischi intrinseci. È severamente vietato eseguire qualsiasi ispezione o riparazione su parti in movimento. Le protezioni di sicurezza devono essere sempre presenti e qualsiasi manutenzione richiede che il forno sia completamente fermo con un cartello di "non avviare" sull'interruttore del motore.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione di questi principi varia a seconda del risultato desiderato.

- Se il tuo obiettivo principale è l'efficienza termica: Probabilmente utilizzerai un flusso di gas controcorrente per massimizzare lo scambio di calore tra i gas caldi e il materiale in ingresso più freddo.

- Se il tuo obiettivo principale è la qualità del materiale: Devi mantenere un controllo preciso sulla velocità di rotazione, sull'inclinazione del forno e sul profilo di temperatura per garantire che il materiale abbia il tempo di permanenza corretto per completare la sua trasformazione.

- Se il tuo obiettivo principale è la longevità operativa: Devi dare priorità al perfetto allineamento, alla manutenzione costante dei sistemi di azionamento e supporto e al rigoroso rispetto delle procedure di sicurezza e operative.

Comprendendo questi principi fondamentali, il forno rotante si rivela uno strumento industriale altamente ingegnerizzato e controllabile.

Tabella Riassuntiva:

| Principio | Funzione Chiave | Come Funziona |

|---|---|---|

| Trasporto del Materiale | Sposta la materia prima attraverso il forno | Combina rotazione e una leggera inclinazione per ribaltare il materiale in avanti |

| Trasferimento di Calore | Riscalda il materiale in modo uniforme | Utilizza il flusso di gas controcorrente o parallelo per uno scambio termico efficiente |

| Trasformazione | Guida i cambiamenti chimici/fisici | Applica temperature elevate controllate per ottenere processi come la calcinazione |

Pronto a ottimizzare la tua lavorazione termica?

Comprendere i principi è il primo passo; applicarli con l'attrezzatura giusta è ciò che guida il successo. In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi forni rotanti progettati per precisione, efficienza e durata.

Che il tuo obiettivo sia una qualità superiore del materiale, la massima efficienza termica o un'affidabilità operativa a lungo termine, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta oggi i nostri esperti per discutere come KINTEK può supportare le tue sfide di lavorazione ad alta temperatura e aiutarti a raggiungere i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi