Le proprietà fisiche dell'agglomerato non sono un insieme fisso di valori, ma caratteristiche intenzionalmente ingegnerizzate e progettate per ottimizzare le prestazioni dell'altoforno. Le proprietà più critiche sono la sua resistenza, la sua riducibilità da parte dei gas caldi e il suo comportamento alle alte temperature. Queste sono determinate dalla composizione chimica dell'agglomerato e dalle condizioni specifiche del processo di sinterizzazione stesso.

L'agglomerato non dovrebbe essere visto come una semplice materia prima, ma come un composito complesso e ingegnerizzato. Le sue proprietà fisiche sono deliberate manipolate attraverso aggiustamenti chimici e controllo di processo per massimizzare l'efficienza e la stabilità della produzione di ferro.

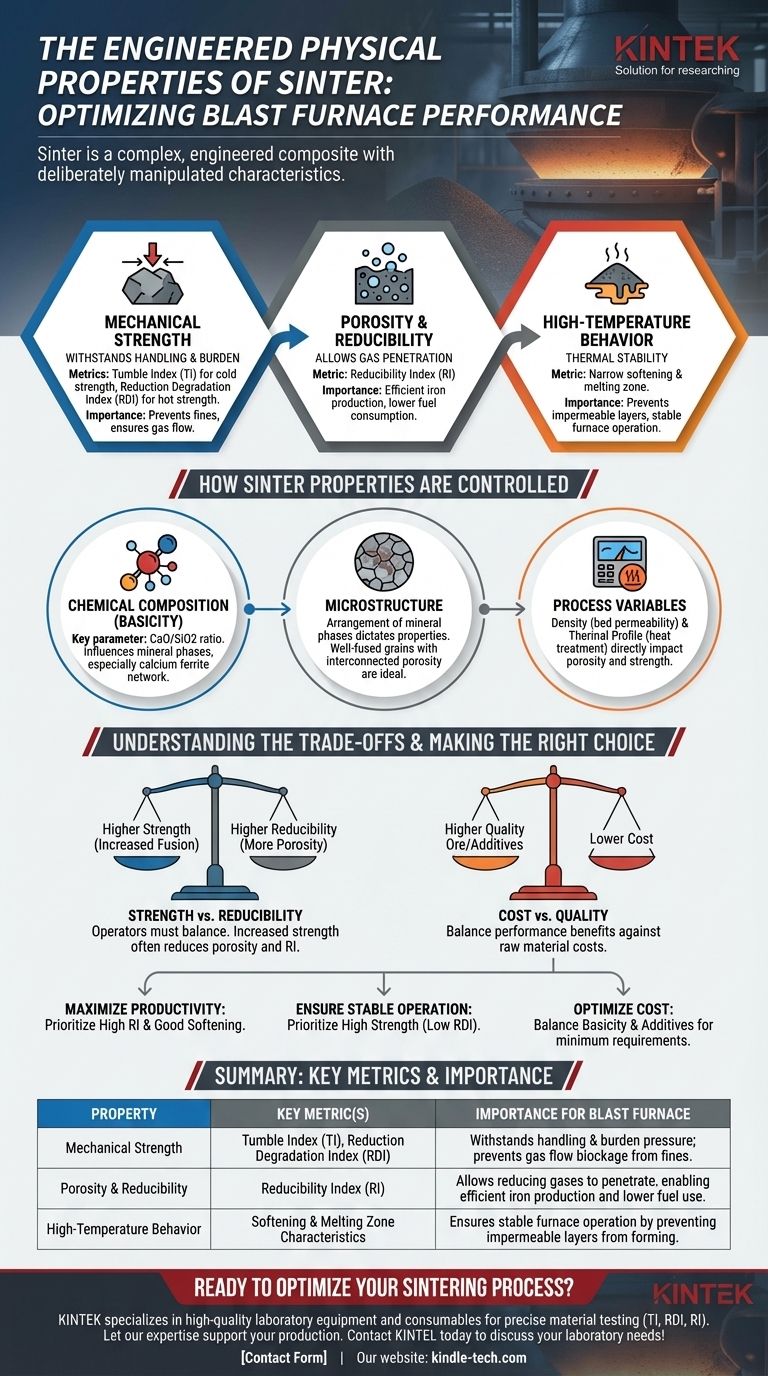

Le Proprietà Fisiche Fondamentali dell'Agglomerato

L'obiettivo della sinterizzazione è creare un materiale che resista al trasporto, si comporti in modo prevedibile all'interno dell'altoforno e consenta una riduzione efficiente del minerale di ferro. Le seguenti proprietà sono il modo in cui misuriamo tale successo.

Resistenza Meccanica

L'agglomerato deve essere sufficientemente resistente per sopportare la manipolazione, il trasporto e l'immenso peso della colonna di materiale (il "carico") all'interno dell'altoforno senza disgregarsi in particelle fini, il che soffocherebbe il flusso di gas.

La resistenza viene misurata in due modi principali:

- Indice di Rotolamento (TI): Misura la resistenza a freddo dell'agglomerato e la sua resistenza alla degradazione durante la manipolazione e il caricamento nel forno.

- Indice di Degradazione per Riduzione (RDI): Misura la resistenza a caldo dell'agglomerato, o la sua tendenza a disgregarsi alle alte temperature e nell'atmosfera riducente presenti nella parte superiore dell'altoforno.

Porosità e Riducibilità

Affinché il ferro venga prodotto, i gas riducenti (come il monossido di carbonio) devono penetrare nell'agglomerato e reagire con gli ossidi di ferro. Un'alta riducibilità è essenziale per l'efficienza del forno e un minore consumo di combustibile.

Questo è governato dalla porosità dell'agglomerato, che crea percorsi per il gas. L'Indice di Riducibilità (RI) è la misura standard di quanto facilmente e completamente gli ossidi di ferro all'interno dell'agglomerato possano essere convertiti in ferro metallico.

Comportamento ad Alta Temperatura

Man mano che l'agglomerato scende nelle zone più calde dell'altoforno, la sua stabilità termica diventa critica. La chiave è avere una zona di rammollimento e fusione ristretta.

Se l'agglomerato si rammollisce troppo presto o in un intervallo di temperatura troppo ampio, può formare uno strato impermeabile che ostruisce il flusso di gas, portando a un funzionamento instabile del forno.

Come Vengono Controllate le Proprietà dell'Agglomerato

Le proprietà fisiche descritte sopra non sono accidentali. Sono il risultato diretto di un attento controllo sulla chimica del materiale e sul suo processo di formazione.

Il Ruolo della Composizione Chimica (Basicità)

Il parametro chimico più importante è la basicità, tipicamente definita come il rapporto in peso tra ossido di calcio (CaO) e biossido di silicio (SiO2).

L'aggiustamento della basicità ha un effetto profondo sulle fasi minerali che si formano durante la sinterizzazione. Le fasi chiave includono ematite, magnetite e, in modo critico, varie forme di ferrite di calcio.

La formazione di una rete forte e interconnessa di ferriti di calcio è altamente desiderabile, poiché migliora contemporaneamente sia la resistenza che la riducibilità.

L'Impatto della Microstruttura

Il tipo e la disposizione di queste fasi minerali creano la microstruttura dell'agglomerato. Questa struttura interna è ciò che in ultima analisi determina le proprietà fisiche finali.

Una buona microstruttura consiste in grani minerali ben fusi con una sufficiente porosità interconnessa. È la manifestazione fisica della chimica e delle condizioni di processo.

L'Influenza delle Variabili di Processo

Le proprietà dell'agglomerato finale sono anche direttamente manipolate dal processo di sinterizzazione stesso.

Variazioni nella densità (controllata dalla permeabilità del letto di materia prima) e nel profilo termico (una forma di trattamento termico) determinano quali fasi minerali si formano e come si fondono insieme, influenzando direttamente porosità e resistenza.

Comprendere i Compromessi

L'ottimizzazione dell'agglomerato è un costante atto di bilanciamento. Migliorare una proprietà può spesso avere un impatto negativo su un'altra.

Resistenza vs. Riducibilità

Questo è il classico compromesso nella produzione di agglomerato. Le azioni intraprese per aumentare la resistenza, come l'aumento della fusione o della densità, tipicamente riducono la porosità dell'agglomerato.

Una porosità ridotta rende più difficile per i gas riducenti penetrare nel materiale, il che abbassa l'Indice di Riducibilità (RI). Gli operatori devono trovare l'equilibrio ottimale per le loro specifiche esigenze del forno.

Costo vs. Qualità

Il raggiungimento di proprietà ideali dell'agglomerato spesso richiede l'uso di minerali di ferro di qualità superiore o additivi specifici, il che aumenta il costo complessivo del metallo caldo prodotto.

I metallurgisti degli impianti devono costantemente soppesare i benefici prestazionali di un agglomerato di qualità superiore rispetto alle realtà economiche dei costi delle materie prime.

Fare la Scelta Giusta per il Tuo Obiettivo

Le "migliori" proprietà dell'agglomerato dipendono interamente dalla tua strategia operativa per l'altoforno.

- Se il tuo obiettivo principale è massimizzare la produttività del forno: Dai priorità a un alto Indice di Riducibilità (RI) e a buone caratteristiche di rammollimento-fusione per consentire un tasso di produzione più elevato e un minore consumo di combustibile.

- Se il tuo obiettivo principale è garantire un funzionamento stabile del forno: Dai priorità a un'elevata resistenza, in particolare a un basso Indice di Degradazione per Riduzione (RDI), per minimizzare la generazione di particelle fini che possono interrompere il flusso di gas.

- Se il tuo obiettivo principale è ottimizzare i costi: Bilancia attentamente l'uso di aggiustamenti di basicità e additivi per produrre un agglomerato che soddisfi i requisiti minimi di resistenza e riducibilità senza sovra-ingegnerizzarlo.

In definitiva, l'agglomerato è un materiale sofisticato progettato per risolvere un problema ingegneristico specifico all'interno dell'altoforno.

Tabella Riepilogativa:

| Proprietà | Metrica Chiave/e | Importanza per l'Altoforno |

|---|---|---|

| Resistenza Meccanica | Indice di Rotolamento (TI), Indice di Degradazione per Riduzione (RDI) | Resiste alla manipolazione e alla pressione del carico; previene il blocco del flusso di gas da parte delle fini. |

| Porosità e Riducibilità | Indice di Riducibilità (RI) | Permette ai gas riducenti di penetrare, consentendo una produzione efficiente di ferro e un minore consumo di combustibile. |

| Comportamento ad Alta Temperatura | Caratteristiche della Zona di Rammollimento e Fusione | Assicura un funzionamento stabile del forno prevenendo la formazione di strati impermeabili. |

Pronto a Ottimizzare il Tuo Processo di Sinterizzazione?

Comprendere e controllare le proprietà dell'agglomerato è fondamentale per massimizzare le prestazioni dell'altoforno. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per test e analisi precise dei materiali. Che tu debba misurare l'Indice di Rotolamento (TI), l'Indice di Degradazione per Riduzione (RDI) o l'Indice di Riducibilità (RI), le nostre soluzioni robuste e affidabili ti aiutano a raggiungere il perfetto equilibrio tra resistenza, riducibilità ed efficienza dei costi per i tuoi specifici obiettivi operativi.

Lascia che la nostra esperienza supporti la tua produzione. Contatta KINTEL oggi stesso per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale