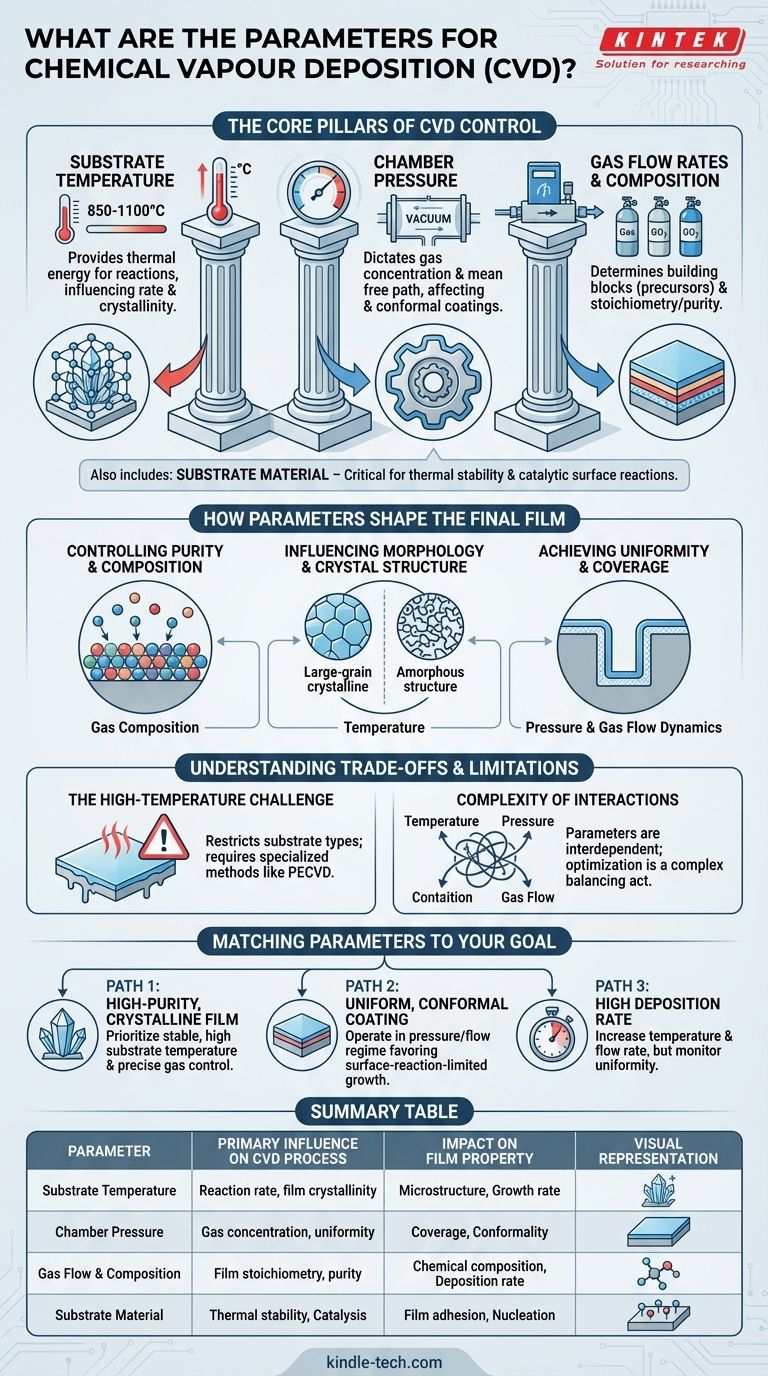

I parametri primari per la Deposizione Chimica da Fase Vapore (CVD) sono la temperatura del substrato, la pressione della camera e le portate e la composizione dei gas reagenti. Queste variabili sono controllate con precisione per gestire le reazioni chimiche che portano alla deposizione di un film sottile di alta qualità sulla superficie di un substrato.

In fondo, controllare un processo CVD non significa impostare un singolo parametro, ma comprendere e bilanciare l'interazione tra temperatura, pressione e chimica dei gas. Padroneggiare questo equilibrio è ciò che consente l'ingegneria precisa delle proprietà di un film, dalla sua composizione chimica alla sua struttura cristallina.

I Pilastri Fondamentali del Controllo CVD

Per capire come ottenere un risultato desiderato con il CVD, devi prima afferrare le leve fondamentali che puoi azionare. Ogni parametro influenza direttamente le diverse fasi del processo di deposizione, inclusi il trasporto dei reagenti, la reazione superficiale e la rimozione dei sottoprodotti.

Temperatura del Substrato

La temperatura è probabilmente il parametro più critico nel CVD. Fornisce l'energia termica necessaria per avviare e sostenere le reazioni chimiche sulla superficie del substrato.

La temperatura scelta influenza direttamente i tassi di reazione, la struttura cristallina (cristallinità) del film depositato e la diffusione degli atomi sulla superficie. Come notato nelle limitazioni del processo, il CVD convenzionale richiede spesso temperature molto elevate, tipicamente tra 850-1100°C.

Pressione della Camera

La pressione all'interno del reattore CVD determina la concentrazione e il cammino libero medio delle molecole di gas. Questo ha un effetto profondo sul meccanismo di deposizione e sulla qualità del film risultante.

Pressioni più basse possono aumentare la diffusività dei gas, portando a rivestimenti più uniformi, mentre pressioni più alte possono aumentare i tassi di deposizione. Il regime di pressione è un fattore chiave per ottenere rivestimenti conformi su superfici complesse e non in linea di vista.

Portate e Composizione dei Gas

I gas specifici utilizzati (precursori) e le loro portate determinano i blocchi costitutivi disponibili per il film. La composizione, o il rapporto tra i diversi gas reagenti, controlla direttamente la stechiometria e la purezza del deposito finale.

La regolazione della portata gestisce l'apporto di reagenti alla superficie. Una portata troppo bassa può bloccare la reazione, mentre una portata troppo alta può portare a un uso inefficiente dei precursori e a reazioni in fase gassosa lontano dal substrato.

Materiale del Substrato

Sebbene non sia una variabile di processo regolabile, il substrato stesso è un parametro critico. La sua composizione materiale deve essere in grado di resistere alle alte temperature di processo senza degradarsi.

Inoltre, la superficie del substrato può svolgere un ruolo catalitico nelle reazioni chimiche, influenzando direttamente la nucleazione e le fasi iniziali della crescita del film.

Come i Parametri Modellano il Film Finale

La potenza del CVD deriva dalla sua capacità di produrre una vasta gamma di materiali con proprietà su misura. Ciò si ottiene manipolando i parametri fondamentali per influenzare caratteristiche specifiche del film.

Controllo di Purezza e Composizione

La composizione chimica del film depositato è controllata principalmente dalla composizione del gas. Introducendo gas precursori specifici in rapporti precisi, si possono creare leghe multicomponente, composti e strati ceramici con elevata purezza.

Influenza della Morfologia e della Struttura Cristallina

La temperatura è il fattore dominante nel determinare la microstruttura del film. Temperature più elevate generalmente promuovono la crescita di grani cristallini più grandi e ben ordinati, mentre temperature più basse possono portare a strutture amorfe o a grana fine.

Ottenere Uniformità e Copertura

Ottenere un rivestimento uniforme, specialmente su forme complesse, si basa su un equilibrio tra pressione e dinamica del flusso di gas. Ciò garantisce che i gas reagenti possano diffondersi e adsorbire uniformemente su tutta la superficie, un vantaggio chiave del metodo CVD.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il processo CVD è governato da una serie di compromessi e vincoli che sono fondamentali da comprendere per una corretta implementazione.

La Sfida delle Alte Temperature

La limitazione più significativa di molti processi CVD è l'alta temperatura di reazione. Questo requisito limita i tipi di materiali del substrato che possono essere utilizzati, poiché molti materiali non possono sopportare tali carichi termici senza fondere, deformarsi o degradarsi.

Tecniche come il CVD potenziato al plasma o assistito da laser sono state sviluppate specificamente per abbassare questa temperatura di deposizione richiesta, ampliando la gamma di substrati applicabili.

Complessità delle Interazioni

I parametri di processo non sono variabili indipendenti. Un cambiamento di temperatura influenzerà la pressione ottimale; una regolazione del flusso di gas potrebbe richiedere un nuovo punto di impostazione della temperatura. Questa interdipendenza significa che l'ottimizzazione del processo è un complesso atto di bilanciamento, non una semplice regolazione lineare.

Abbinare i Parametri al Tuo Obiettivo

Le impostazioni ideali per il tuo processo CVD dipendono interamente dal tuo obiettivo. Usa questi principi come guida iniziale per lo sviluppo del processo.

- Se il tuo obiettivo principale è un film cristallino ad alta purezza: Dai priorità a temperature del substrato stabili e alte e a un controllo preciso e costante della composizione e della purezza del gas.

- Se il tuo obiettivo principale è un rivestimento uniforme e conforme su una parte complessa: Opera in un regime di pressione e flusso di gas che favorisca la crescita limitata dalla reazione superficiale, assicurando che i reagenti raggiungano tutte le superfici prima di reagire.

- Se il tuo obiettivo principale è un'alta velocità di deposizione: Probabilmente dovrai aumentare sia la temperatura del substrato che la portata dei gas reagenti, ma preparati a monitorare eventuali potenziali diminuzioni dell'uniformità o della qualità del film.

Comprendendo questi parametri, trasformi il CVD da un complesso processo chimico in uno strumento di produzione altamente controllabile e preciso.

Tabella riassuntiva:

| Parametro | Influenza Primaria sul Processo CVD |

|---|---|

| Temperatura del Substrato | Velocità di reazione, cristallinità del film e microstruttura |

| Pressione della Camera | Concentrazione del gas, uniformità e copertura conforme |

| Flusso e Composizione del Gas | Stechiometria del film, purezza e velocità di deposizione |

| Materiale del Substrato | Stabilità termica e reazioni superficiali catalitiche |

Pronto a Ottimizzare il Tuo Processo CVD?

Padroneggiare l'equilibrio tra temperatura, pressione e chimica dei gas è fondamentale per produrre film sottili ad alte prestazioni. KINTEK è specializzata nella fornitura di apparecchiature di laboratorio e materiali di consumo precisi necessari per controllare efficacemente questi parametri critici del CVD.

Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza può aiutarti a raggiungere qualità, uniformità e purezza del film superiori. Contatta i nostri esperti oggi tramite il nostro modulo per discutere come possiamo supportare le esigenze specifiche di CVD del tuo laboratorio e migliorare i risultati della tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione