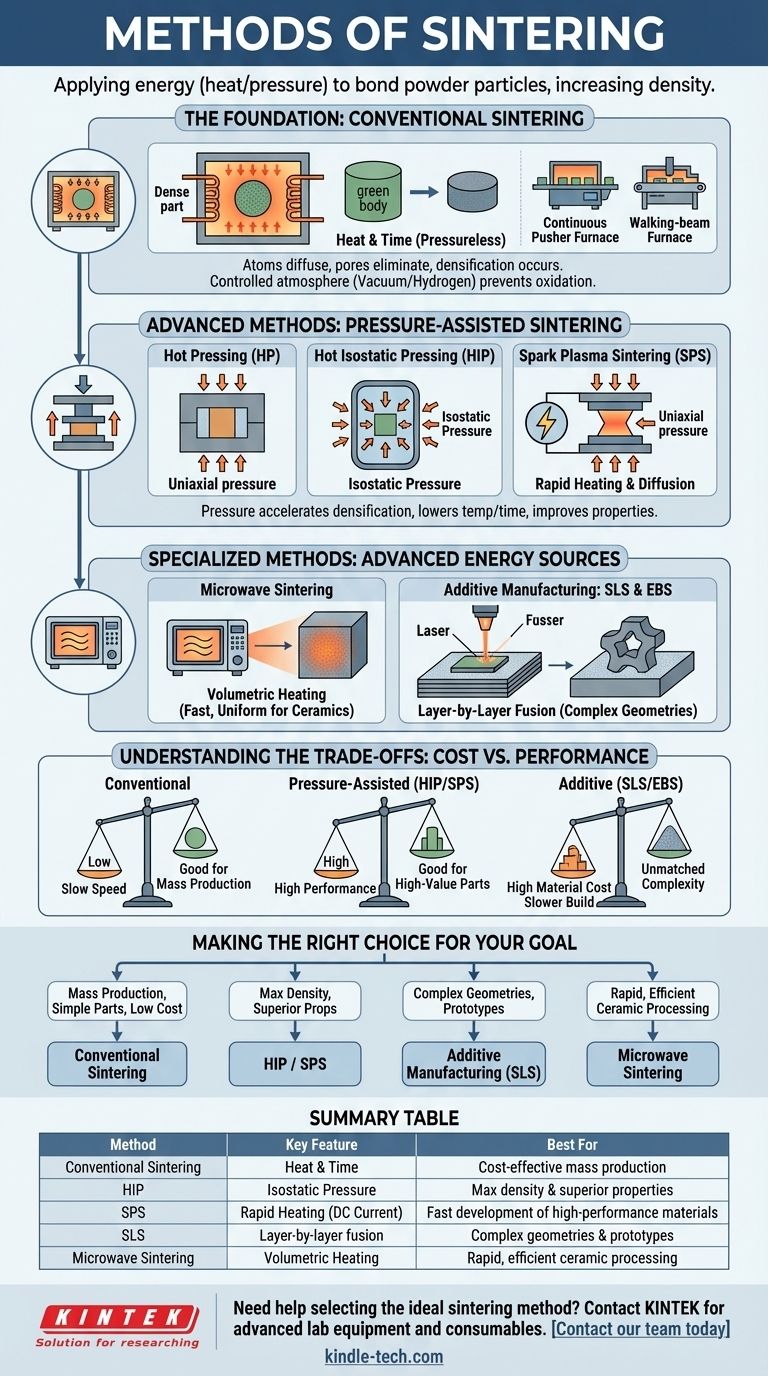

I metodi primari di sinterizzazione implicano l'applicazione di energia, tipicamente calore, a un compatto di polvere per legare le sue particelle e aumentarne la densità. Questi metodi possono essere ampiamente classificati in sinterizzazione convenzionale allo stato solido, tecniche assistite dalla pressione come la Pressatura Isostatica a Caldo (HIP) e la Sinterizzazione a Plasma Scintillante (SPS), e metodi avanzati a fascio energetico utilizzati nella produzione additiva, come la Sinterizzazione Laser Selettiva (SLS). La scelta del metodo dipende interamente dal materiale, dalle proprietà finali desiderate e dai vincoli di produzione come costo e velocità.

Scegliere un metodo di sinterizzazione non significa trovare l'unica tecnica "migliore", ma selezionare lo strumento giusto per il lavoro. La decisione è un compromesso calcolato tra la densità desiderata, la velocità di lavorazione, i vincoli del materiale e il costo complessivo.

Le Fondamenta: Sinterizzazione Convenzionale

La sinterizzazione convenzionale, nota anche come sinterizzazione allo stato solido o senza pressione, è il metodo più tradizionale e ampiamente utilizzato. Essa costituisce la base rispetto alla quale vengono confrontate le altre tecniche.

Il Principio Fondamentale: Calore e Tempo

Questo processo prevede il riscaldamento di una parte in polvere compattata, spesso chiamata "corpo verde", a una temperatura inferiore al suo punto di fusione.

A questa alta temperatura, gli atomi diffondono attraverso i confini delle particelle, facendole fondere ed eliminando gradualmente gli spazi porosi tra di esse. Questo processo, noto come densificazione, aumenta la resistenza e la densità del pezzo.

Controllo dell'Atmosfera del Forno

L'atmosfera all'interno del forno è fondamentale. Un ambiente controllato previene reazioni chimiche indesiderate, come l'ossidazione, che possono compromettere le proprietà del materiale.

Gli approcci comuni includono la sinterizzazione sotto vuoto, che rimuove i gas reattivi, o l'uso di un gas protettivo come l'idrogeno, in particolare per materiali come i carburi cementati.

Tipi Comuni di Forni

Per la produzione su scala industriale, si utilizzano spesso forni continui. I forni a spinta (Pusher furnaces) muovono i pezzi su una serie di piastre attraverso le zone di riscaldamento.

I forni a trave mobile (Walking-beam furnaces) utilizzano un meccanismo più complesso per sollevare e "camminare" i pezzi attraverso il forno, offrendo un controllo preciso sul processo.

Metodi Avanzati: Sinterizzazione Assistita dalla Pressione

Per migliorare la densificazione e ridurre i tempi di lavorazione, è possibile applicare contemporaneamente calore e pressione esterna. Questa è la base di tutti i metodi di sinterizzazione assistita dalla pressione.

Perché Aggiungere Pressione?

L'applicazione della pressione accelera drasticamente il processo di densificazione. Permette di sinterizzare a temperature più basse e per tempi più brevi, il che aiuta a prevenire la crescita indesiderata dei grani e si traduce in pezzi con proprietà meccaniche superiori.

Pressatura a Caldo (HP)

La pressatura a caldo (Hot Pressing) comporta l'applicazione di una pressione uniassiale—pressione da una singola direzione—alla polvere in uno stampo mentre viene riscaldata. Questo è efficace per produrre forme semplici con alta densità.

Pressatura Isostatica a Caldo (HIP)

La HIP posiziona il pezzo in un recipiente ad alta pressione e applica una pressione isotropa—pressione uguale da tutte le direzioni—utilizzando un gas inerte. Questo metodo è eccellente per eliminare qualsiasi porosità interna residua e creare pezzi con una densità teorica prossima al 100%.

Sinterizzazione a Plasma Scintillante (SPS)

La SPS è una tecnica più avanzata che utilizza una corrente continua pulsata per riscaldare rapidamente il compatto di polvere applicando contemporaneamente pressione uniassiale. Il plasma generato tra le particelle migliora la diffusione, consentendo cicli di sinterizzazione estremamente rapidi, spesso in pochi minuti.

Metodi Specializzati: Fonti Energetiche Avanzate

Oltre al riscaldamento e alla pressione convenzionali, metodi specializzati utilizzano fonti energetiche focalizzate per ottenere risultati unici, in particolare nel campo della produzione additiva.

Sinterizzazione a Microonde

Questo metodo utilizza la radiazione a microonde per riscaldare il materiale. A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, le microonde possono generare calore volumetricamente attraverso tutto il pezzo. Ciò porta a un riscaldamento più uniforme e a una lavorazione significativamente più rapida ed efficiente dal punto di vista energetico per materiali idonei come molte ceramiche.

Produzione Additiva: SLS ed EBS

La Sinterizzazione Laser Selettiva (SLS) e la Sinterizzazione a Fascio di Elettroni (EBS) sono tecnologie fondamentali della produzione additiva (stampa 3D).

Questi processi utilizzano un fascio ad alta energia (un laser o un fascio di elettroni) per fondere selettivamente regioni di un letto di polvere, costruendo un oggetto solido strato dopo strato. Ciò consente la creazione di geometrie incredibilmente complesse impossibili da produrre con metodi tradizionali.

Comprendere i Compromessi: Costo vs. Prestazioni

Ogni metodo di sinterizzazione presenta un insieme distinto di vantaggi e limitazioni. Comprendere questi compromessi è cruciale per prendere una decisione informata.

Sinterizzazione Convenzionale: Economica ma Lenta

Questo metodo è il cavallo di battaglia per la produzione ad alto volume di pezzi meno critici grazie al suo costo di attrezzatura relativamente basso e alla scalabilità. Tuttavia, è lento, ad alta intensità energetica e potrebbe non raggiungere la massima densità possibile.

Metodi Assistiti dalla Pressione: Alte Prestazioni, Alto Costo

Tecniche come HIP e SPS offrono densità e proprietà meccaniche superiori. Questa performance ha il prezzo di attrezzature altamente specializzate e costose e tipicamente una minore produttività, rendendole ideali per applicazioni di alto valore in aerospaziale, medicina e difesa.

Metodi Additivi (SLS/EBS): Complessità Ineguagliabile, Uso Specializzato

La SLS e tecniche simili offrono una libertà di progettazione senza pari per la creazione di prototipi complessi e pezzi personalizzati. Il compromesso è l'alto costo dei materiali, tempi di costruzione più lenti per pezzo e un focus sulla complessità geometrica piuttosto che sulla produzione di massa.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta deve essere guidata dal tuo obiettivo finale. Dopo aver definito le proprietà del materiale richieste, la geometria e il volume di produzione, puoi selezionare il metodo più appropriato.

- Se la tua priorità principale è la produzione di massa di pezzi semplici a basso costo: La sinterizzazione convenzionale allo stato solido è la scelta più logica.

- Se la tua priorità principale è raggiungere la massima densità e proprietà meccaniche superiori: I metodi assistiti dalla pressione come HIP per la densificazione finale o SPS per lo sviluppo rapido sono le opzioni migliori.

- Se la tua priorità principale è creare geometrie complesse, pezzi unici o prototipi: Le tecniche di produzione additiva come la Sinterizzazione Laser Selettiva (SLS) sono l'unica strada percorribile.

- Se la tua priorità principale è una lavorazione rapida ed efficiente dal punto di vista energetico di ceramiche specifiche: La sinterizzazione a microonde offre un vantaggio convincente rispetto ai metodi convenzionali.

In definitiva, la strategia di sinterizzazione più efficace allinea direttamente il metodo scelto con le esigenze specifiche del materiale e della sua applicazione finale.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Sinterizzazione Convenzionale | Calore e tempo (senza pressione) | Produzione di massa di pezzi semplici a basso costo |

| Pressatura Isostatica a Caldo (HIP) | Pressione isotropa (da tutte le direzioni) | Massima densità e proprietà meccaniche superiori |

| Sinterizzazione a Plasma Scintillante (SPS) | Riscaldamento rapido con corrente continua pulsata | Sviluppo rapido di materiali ad alte prestazioni |

| Sinterizzazione Laser Selettiva (SLS) | Fusione strato per strato con un laser | Geometrie complesse e prototipi (Produzione Additiva) |

| Sinterizzazione a Microonde | Riscaldamento volumetrico | Lavorazione rapida ed efficiente dal punto di vista energetico delle ceramiche |

Hai bisogno di aiuto per selezionare il metodo di sinterizzazione ideale per i materiali del tuo laboratorio?

La tecnica di sinterizzazione giusta è fondamentale per ottenere la densità, le proprietà e l'efficienza dei costi desiderate nella tua ricerca o produzione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per soddisfare le tue specifiche esigenze di sinterizzazione, sia che tu lavori con ceramiche, metalli o compositi complessi.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale. Contatta oggi il nostro team per discutere la tua applicazione e scoprire come KINTEK può migliorare i tuoi processi di sinterizzazione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC