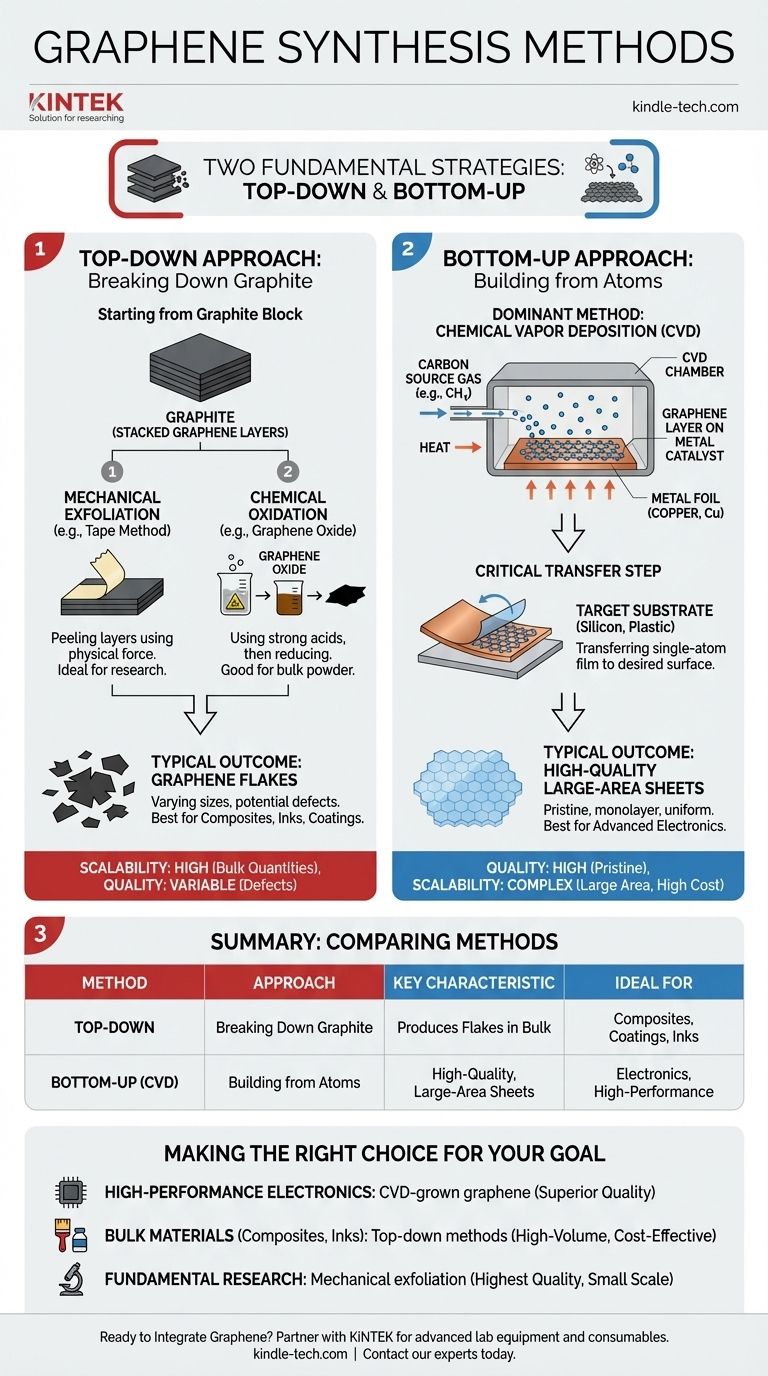

In sintesi, la sintesi del grafene si divide in due strategie fondamentali. Queste sono l'approccio "top-down", dove il grafene è derivato dalla scomposizione della grafite, e l'approccio "bottom-up", che implica la costruzione del foglio di grafene atomo per atomo da fonti contenenti carbonio.

La scelta tra i metodi di sintesi è una decisione critica guidata dal tuo obiettivo finale. I metodi top-down sono generalmente adatti per produrre grandi quantità di fiocchi di grafene, mentre i metodi bottom-up come la Deposizione Chimica da Vapore (CVD) sono lo standard per creare fogli di alta qualità e di grandi dimensioni per l'elettronica.

L'approccio "Top-Down": Partire dalla Grafite

La strategia top-down è concettualmente semplice: prendere un blocco di grafite, che è essenzialmente una pila di innumerevoli strati di grafene, e separare questi strati.

Principio Fondamentale

Questi metodi si basano sul superamento delle deboli forze di van der Waals che tengono insieme gli strati di grafene all'interno della struttura della grafite. L'obiettivo è isolare fogli singoli o a pochi strati.

Metodi Comuni

Le tecniche top-down più importanti includono l'esfoliazione meccanica (famosa per l'uso del nastro adesivo per staccare gli strati) e l'ossidazione chimica, che utilizza acidi forti per creare ossido di grafene, un precursore che può poi essere ridotto chimicamente a grafene.

Risultato Tipico

I metodi top-down producono tipicamente fiocchi di grafene di dimensioni e qualità variabili. Sebbene siano spesso efficaci per produrre quantità massicce di polvere di grafene per l'uso in compositi, inchiostri e rivestimenti, possono introdurre difetti nella struttura cristallina.

L'approccio "Bottom-Up": Costruire dagli Atomi

L'approccio bottom-up è un processo più controllato di assemblaggio atomico. Invece di scomporre una struttura più grande, si costruisce il reticolo di grafene da singoli atomi di carbonio.

Principio Fondamentale

Questa strategia implica la fornitura di una fonte di atomi di carbonio e di una superficie adatta, o substrato, dove questi atomi possono disporsi nel caratteristico reticolo esagonale del grafene.

Il Metodo Dominante: Deposizione Chimica da Vapore (CVD)

La Deposizione Chimica da Vapore (CVD) è il metodo bottom-up più popolare e commercialmente significativo per produrre grafene di alta qualità. È diventato lo standard industriale per applicazioni che richiedono film incontaminati e di grandi dimensioni.

Come Funziona la CVD

Il processo CVD prevede il riscaldamento di una lamina di catalizzatore metallico, come il rame (Cu), a temperature elevate all'interno di una camera. Viene quindi introdotto un gas contenente carbonio, come il metano (CH4). L'alta temperatura scompone il gas, rilasciando atomi di carbonio che si depositano sulla superficie della lamina metallica e si assemblano in un singolo strato continuo di grafene.

Il Passaggio Critico di Trasferimento

Una caratteristica chiave della CVD è che il grafene viene coltivato su un substrato metallico. Per essere utilizzato nella maggior parte delle applicazioni, questo film spesso un atomo deve essere poi accuratamente trasferito su un substrato target, come silicio o plastica flessibile.

Comprendere i Compromessi

Nessun singolo metodo di sintesi è universalmente superiore. La scelta ottimale dipende interamente dai requisiti dell'applicazione finale, bilanciando qualità, quantità e costo.

Qualità vs. Scalabilità

La CVD eccelle nella produzione di fogli di grafene monostrato di alta qualità su grandi aree, il che è essenziale per l'elettronica avanzata. I metodi top-down, pur essendo in grado di produrre quantità massicce, spesso risultano in una più ampia distribuzione delle dimensioni dei fiocchi e una maggiore densità di difetti.

Complessità e Costo

Il processo CVD richiede attrezzature specializzate ad alta temperatura e un controllo preciso del flusso di gas e della pressione, rendendolo una tecnica più complessa e costosa. Inoltre, il processo di trasferimento post-crescita aggiunge un ulteriore livello di sfida tecnica.

Purezza e Contaminazione

I metodi chimici top-down possono lasciare residui chimici o introdurre difetti strutturali durante le fasi di ossidazione e riduzione. La CVD, sebbene più pulita, richiede un'attenta ottimizzazione per minimizzare i difetti e controllare la nucleazione e la crescita dei cristalli di grafene per un film impeccabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determina il metodo di sintesi più appropriato.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: La qualità e l'uniformità superiori del grafene cresciuto con CVD sono la scelta necessaria.

- Se il tuo obiettivo principale sono materiali sfusi come compositi, rivestimenti o inchiostri conduttivi: L'elevata produzione dei metodi top-down come l'ossidazione chimica è più pratica ed economica.

- Se il tuo obiettivo principale è la ricerca fondamentale sul grafene incontaminato: Il metodo originale di esfoliazione meccanica rimane uno strumento prezioso per produrre fiocchi della massima qualità e privi di difetti, sebbene su scala molto piccola.

In definitiva, comprendere la differenza fondamentale tra costruire il grafene dal basso e scomporlo dall'alto è la chiave per selezionare lo strumento giusto per il lavoro.

Tabella Riepilogativa:

| Metodo | Approccio | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Top-Down | Scomposizione della grafite | Produce fiocchi in grandi quantità | Compositi, rivestimenti, inchiostri conduttivi |

| Bottom-Up (CVD) | Costruzione da atomi di carbonio | Crea fogli di alta qualità e di grandi dimensioni | Elettronica, applicazioni ad alte prestazioni |

Pronto a integrare il Grafene nella Tua Ricerca o Prodotto?

Navigare le complessità della sintesi del grafene è il primo passo. Il successivo è dotare il tuo laboratorio degli strumenti giusti per il successo. Sia che tu stia aumentando la produzione con un robusto sistema CVD o richieda un'elaborazione termica precisa per lo sviluppo di materiali, KINTEK è il tuo partner nell'innovazione.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le esigenze della scienza dei materiali avanzati. La nostra esperienza ti assicura di avere la tecnologia affidabile per ottenere risultati coerenti e di alta qualità nei tuoi progetti sul grafene.

Discutiamo le tue esigenze specifiche. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD