Nella sua essenza, un forno a induzione sottovuoto (VIM) è una macchina integrata composta da cinque sistemi primari. Questi sono il corpo del forno (che ospita i componenti di fusione), un alimentatore elettrico a media frequenza, un sistema di vuoto ad alte prestazioni, un sistema critico di raffreddamento ad acqua e un sistema di controllo elettrico centrale che integra le loro funzioni. Insieme, questi sistemi creano un ambiente strettamente controllato per la produzione di leghe metalliche altamente pure, reattive o specializzate.

Un forno VIM non è solo un riscaldatore; è un ambiente di processo completo. Sfrutta l'induzione elettromagnetica per una fusione pulita e senza contatto all'interno di una camera a vuoto per prevenire la contaminazione, con sistemi di supporto essenziali che garantiscono precisione, sicurezza operativa e qualità del prodotto finale.

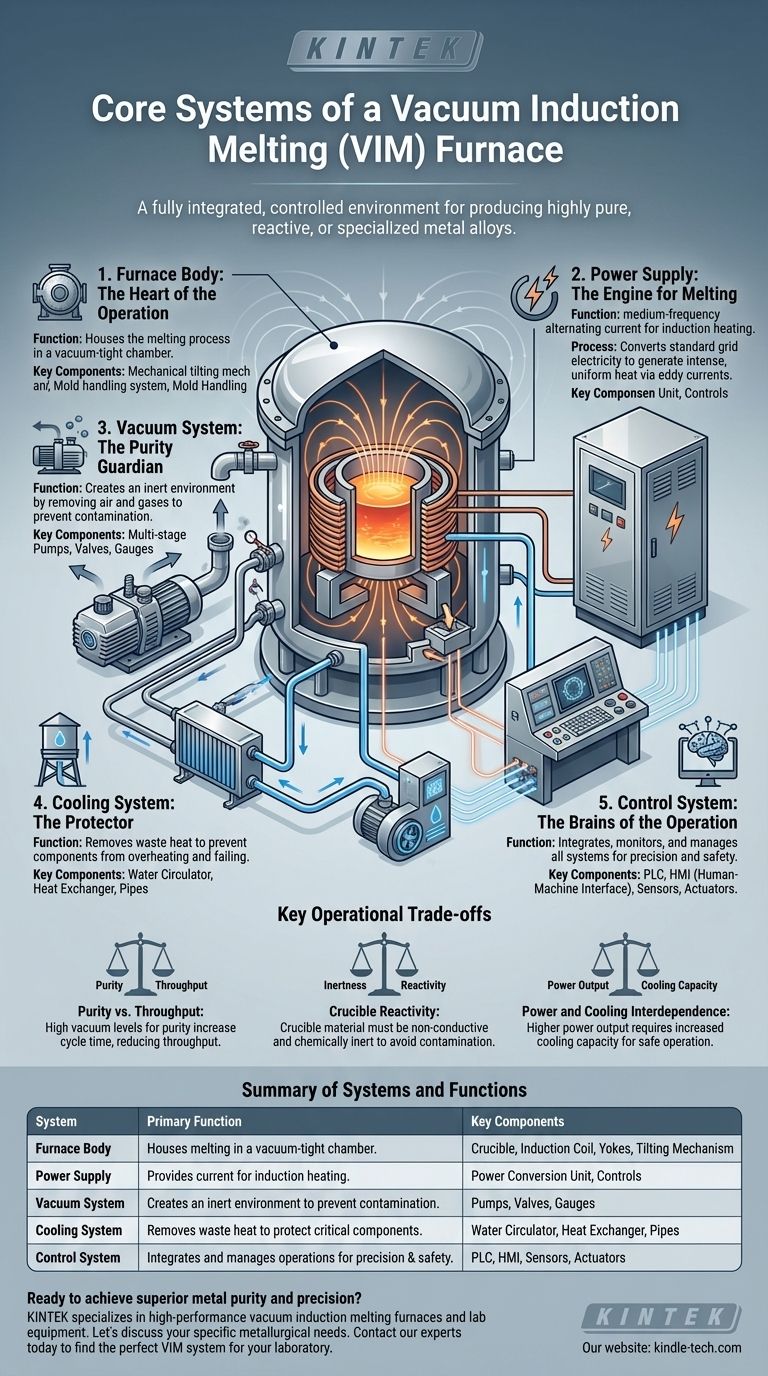

I Sistemi Fondamentali di un Forno VIM

Comprendere un forno VIM richiede di esaminare come i suoi sistemi principali lavorano in concerto. Ogni sistema ha un ruolo distinto, ma tutti sono interdipendenti per la fusione di successo di metalli ad alta specifica.

Il Corpo del Forno: Il Cuore dell'Operazione

Il corpo del forno è la camera centrale a tenuta di vuoto che contiene tutta l'attrezzatura di fusione e colata. È il nucleo fisico in cui avviene l'intero processo metallurgico.

Questa camera è dotata di diversi componenti interni critici:

- Il Crogiolo: È un contenitore non conduttivo, rivestito di materiale refrattario, che contiene la carica metallica. Il materiale del crogiolo è accuratamente selezionato per resistere a temperature estreme ed evitare reazioni con la lega fusa.

- La Bobina di Induzione: Una bobina di rame raffreddata ad acqua circonda il crogiolo. Quando viene alimentata dall'alimentatore elettrico, genera un potente campo magnetico alternato che è la chiave del processo di fusione.

- I Gioghi: Questi schermi magnetici sono posizionati attorno alla bobina di induzione. Il loro compito è contenere il campo magnetico, focalizzando l'energia sulla carica metallica e proteggendo il guscio del forno dal riscaldamento disperso.

- Sistemi Meccanici: Il corpo del forno include anche meccanismi per inclinare l'intero assemblaggio per versare il metallo fuso, gestire gli stampi per lingotti e introdurre nuovo materiale o prelevare campioni attraverso porte sigillate sottovuoto. Questi sono spesso azionati da sistemi idraulici o pneumatici.

L'Alimentatore Elettrico: Il Motore per la Fusione

L'alimentatore elettrico è l'unità ad alta potenza che aziona la bobina di induzione. Converte l'elettricità standard della rete in corrente alternata a media frequenza necessaria per il riscaldamento a induzione.

Questo sistema funziona inviando corrente attraverso la bobina di induzione, creando un campo magnetico fluttuante. Questo campo penetra nel metallo all'interno del crogiolo e induce potenti correnti elettriche circolari, note come correnti parassite. La resistenza elettrica naturale del metallo fa sì che queste correnti generino un calore intenso e uniforme, fondendo la carica dall'interno verso l'esterno senza alcun contatto diretto.

Il Sistema di Vuoto: Il Guardiano della Purezza

Il sistema di vuoto è responsabile della rimozione di aria e altri gas dal corpo del forno prima e durante la fusione. Il suo scopo principale è creare un ambiente inerte.

Ciò è fondamentale per impedire al metallo fuso caldo e reattivo di ossidarsi o di contaminarsi con gas atmosferici come ossigeno e azoto. Un tipico sistema di vuoto VIM è una configurazione a più stadi, che utilizza potenti pompe per raggiungere i livelli di alto vuoto necessari per produrre superleghe pulite ad alta purezza e metalli speciali.

Il Sistema di Raffreddamento: Il Protettore

L'immensa energia elettrica e il calore coinvolti nel processo VIM richiedono un robusto sistema di raffreddamento, quasi sempre utilizzando acqua circolante.

Il compito principale di questo sistema è rimuovere il calore di scarto dai componenti più critici. Raffredda continuamente la bobina di induzione, l'alimentatore elettrico e le pareti della camera a vuoto, impedendo loro di surriscaldarsi e guastarsi. Un'interruzione nel sistema di raffreddamento porterebbe a un guasto catastrofico del forno.

Il Sistema di Controllo: Il Cervello dell'Operazione

Il sistema di controllo è il sistema nervoso centrale che integra, monitora e gestisce tutti gli altri sistemi.

Da una console centrale, gli operatori utilizzano il sistema di controllo per gestire la potenza erogata, regolare i livelli di vuoto, monitorare le temperature e azionare i meccanismi di inclinazione e colata. Questo sistema garantisce che l'intero processo funzioni in modo sicuro, efficiente e con la precisione richiesta per soddisfare rigorose specifiche metallurgiche.

Comprensione dei Principali Compromessi Operativi

Conoscere semplicemente i componenti non è sufficiente; comprendere la loro interazione rivela i compromessi intrinseci nel processo VIM.

Purezza vs. Produttività

Raggiungere i massimi livelli di vuoto per la massima purezza del metallo richiede un tempo di pompaggio significativo. Ciò prolunga la durata di ogni ciclo di fusione, riducendo naturalmente la produttività complessiva. I forni possono essere progettati come intermittenti (a batch) o semi-continui per bilanciare questo compromesso in base alle esigenze di produzione.

Reattività del Crogiolo

La scelta del materiale del crogiolo è una decisione critica. Sebbene debba essere non conduttivo e resistere al calore, deve anche essere chimicamente inerte rispetto alla lega specifica che viene fusa. Una scelta errata può portare a contaminazione poiché gli elementi del crogiolo si disperdono nel metallo fuso, compromettendo l'integrità del prodotto finale.

Interdipendenza tra Potenza e Raffreddamento

La potenza di fusione non può essere considerata isolatamente. Qualsiasi aumento di potenza per fondere più velocemente o raggiungere temperature più elevate genera più calore di scarto. Ciò richiede un aumento proporzionale della capacità del sistema di raffreddamento. Questi due sistemi sono indissolubilmente legati e il loro equilibrio determina i limiti operativi sicuri del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

L'enfasi posta su ciascun sistema dipende interamente dal risultato desiderato del processo metallurgico.

- Se il tuo obiettivo principale è la massima purezza del metallo: Il tuo investimento deve dare priorità a un sistema di vuoto multistadio ad alte prestazioni e alla selezione del materiale del crogiolo più inerte disponibile per la tua lega.

- Se il tuo obiettivo principale è la produzione ad alto volume: Cerca un design di forno semi-continuo con sistemi meccanici robusti e veloci per la carica e la gestione degli stampi per ridurre al minimo il tempo ciclo.

- Se il tuo obiettivo principale è lo sviluppo di leghe complesse: Un sistema di controllo sofisticato e preciso, unito a meccanismi per un'alimentazione accurata dei materiali e campionamenti in-process, è assolutamente essenziale.

Comprendere come questi sistemi fondamentali interagiscono è la chiave per padroneggiare il processo di fusione a induzione sottovuoto e raggiungere i tuoi specifici obiettivi di materiale.

Tabella Riassuntiva:

| Sistema | Funzione Primaria | Componenti Chiave |

|---|---|---|

| Corpo del Forno | Ospita il processo di fusione in una camera a tenuta di vuoto. | Crogiolo, Bobina di Induzione, Gioghi, Meccanismo di Inclinazione |

| Alimentatore Elettrico | Fornisce corrente a media frequenza per il riscaldamento a induzione. | Unità di Conversione di Potenza, Controlli |

| Sistema di Vuoto | Crea un ambiente inerte per prevenire la contaminazione. | Pompe, Valvole, Manometri |

| Sistema di Raffreddamento | Rimuove il calore di scarto per proteggere i componenti critici. | Circolatore d'Acqua, Scambiatore di Calore, Tubi |

| Sistema di Controllo | Integra e gestisce tutte le operazioni per precisione e sicurezza. | PLC, HMI, Sensori, Attuatori |

Pronto a ottenere purezza e precisione metallurgica superiori?

KINTEK è specializzata in forni a induzione sottovuoto ad alte prestazioni e attrezzature da laboratorio. Sia che il tuo obiettivo sia la massima purezza per superleghe, produzione ad alto volume o sviluppo di leghe complesse, le nostre soluzioni sono ingegnerizzate per affidabilità e risultati precisi.

Discutiamo delle tue specifiche esigenze metallurgiche. Contatta oggi i nostri esperti per trovare il sistema VIM perfetto per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la funzione delle lastre di amianto nel rivestimento del forno a induzione? Isolamento essenziale e controllo dell'umidità

- Cos'è un riscaldatore a induzione ad alta frequenza? Padronanza del riscaldamento superficiale per tempra e brasatura

- Quali metalli possono essere fusi in un forno a induzione? Una guida alla fusione efficiente per qualsiasi metallo conduttivo

- Qual è il principio alla base dei forni a induzione? Sblocca il riscaldamento dei metalli veloce, pulito ed efficiente

- Quali sono i vantaggi del CCIM per la deossigenazione del titanio? Ottenere una purezza ultra-elevata nella fusione di metalli reattivi

- Qual è il fattore di potenza di un forno a induzione senza nucleo? Raggiungi alta efficienza ed evita costose penali

- Qual è la temperatura del forno a induzione? Sbloccare il calore giusto per il tuo processo

- Qual è la differenza tra riscaldamento a induzione e riscaldamento elettrico? Padroneggiare la generazione di calore diretta rispetto a quella indiretta