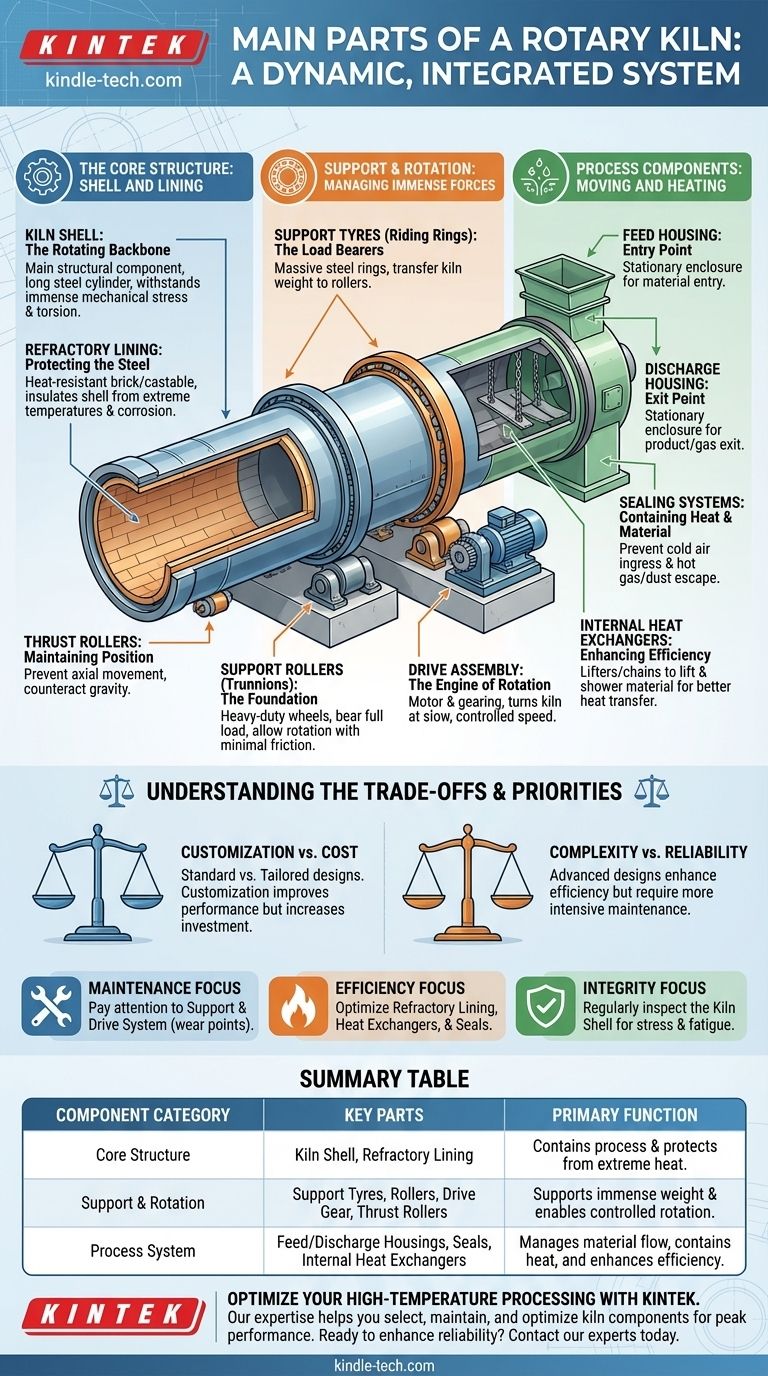

Alla sua base, un forno rotante è un sistema complesso costruito attorno a pochi componenti primari. Le parti principali sono il guscio del forno, il rivestimento refrattario interno, i pneumatici e i rulli di supporto che ne consentono la rotazione, e un ingranaggio di azionamento che fornisce la forza rotazionale. Questi elementi lavorano insieme all'interno di un sistema più ampio che include alloggiamenti di alimentazione e scarico.

Un forno rotante non è semplicemente una raccolta di parti, ma un sistema dinamico e integrato progettato per un unico scopo: lavorare i materiali a temperature estreme. Ogni componente è una soluzione ingegneristica precisa alle immense sfide di calore, carico e movimento.

La Struttura Centrale: Guscio e Rivestimento

La base di qualsiasi forno rotante è il suo massiccio corpo cilindrico e lo strato protettivo al suo interno. Questi due componenti contengono l'intero processo.

Il Guscio del Forno: La Spina Dorsale Rotante

Il guscio del forno è il principale componente strutturale, un lungo cilindro d'acciaio tipicamente inclinato con una leggera angolazione. Deve sopportare enormi sollecitazioni meccaniche, inclusa la torsione dal sistema di azionamento e la flessione dal suo stesso immenso peso. La conicità alle sue estremità aiuta a gestire il flusso del materiale.

Il Rivestimento Refrattario: Protezione dell'Acciaio

All'interno del guscio si trova un rivestimento refrattario, un mattone resistente al calore o un materiale colabile. La sua funzione critica è isolare il guscio d'acciaio dalle temperature di processo interne estreme e proteggerlo dalla corrosione chimica e dall'abrasione fisica del materiale in lavorazione.

Il Sistema di Supporto e Rotazione: Gestione di Forze Immense

Il supporto e la rotazione di una struttura che pesa centinaia o migliaia di tonnellate richiedono un sistema meccanico robusto e progettato con precisione.

Pneumatici di Supporto (Anelli di Rotolamento): I Portatori di Carico

I pneumatici di supporto, noti anche come anelli di rotolamento, sono massicci anelli d'acciaio attaccati all'esterno del guscio del forno. Questi anelli trasferiscono l'intero peso del forno e del suo contenuto ai rulli di supporto.

Rulli di Supporto (Trunnion): La Fondazione

I pneumatici di supporto poggiano su set di rulli di supporto per impieghi gravosi, o ruote a perno. Questi rulli sono montati su una solida fondazione e sopportano l'intero carico del forno, consentendo al massiccio cilindro di ruotare con attrito minimo.

Il Gruppo di Azionamento: Il Motore della Rotazione

Il gruppo di azionamento è il sistema motore e di ingranaggi che fa girare il forno a una velocità lenta e controllata. I tipi comuni includono azionamenti a ingranaggi, che utilizzano un grande ingranaggio ad anello montato sul guscio, così come sistemi a catena, a frizione o ad azionamento diretto.

Rulli di Spinta: Mantenimento della Posizione

Poiché il forno è installato su una pendenza, la gravità lo tira costantemente verso il basso. I rulli di spinta sono posizionati per spingere contro il lato dei pneumatici di supporto, prevenendo questo movimento assiale e mantenendo il forno nella sua posizione corretta.

I Componenti di Processo: Movimentazione e Riscaldamento del Materiale

Questi componenti gestiscono il modo in cui il materiale entra, si muove e esce dal forno, influenzando direttamente l'efficienza del processo.

Alloggiamenti di Alimentazione e Scarico: I Punti di Ingresso e Uscita

Alle due estremità del guscio rotante si trovano alloggiamenti di alimentazione e scarico (o raccordi) stazionari. Questi involucri forniscono i punti di connessione per l'ingresso del materiale nel forno e per l'uscita del prodotto finale e dei gas caldi.

Sistemi di Tenuta: Contenimento del Calore e del Materiale

Tra il guscio rotante e gli alloggiamenti stazionari sono installate guarnizioni efficaci. Il loro scopo è cruciale: impedire all'aria fredda di fuoriuscire nel forno (il che riduce l'efficienza) e impedire ai gas caldi e alla polvere di materiale di fuoriuscire nell'ambiente.

Scambiatori di Calore Interni: Miglioramento dell'Efficienza

Molti forni contengono scambiatori di calore interni, come sollevatori o catene. Mentre il forno ruota, questi dispositivi sollevano e fanno cadere il materiale attraverso il flusso di gas caldo, migliorando drasticamente il trasferimento di calore e riducendo il consumo di carburante.

Comprendere i Compromessi

La selezione e la manutenzione dei componenti del forno implicano il bilanciamento di priorità contrastanti. Un sistema ideale per un processo può essere inefficiente per un altro.

Personalizzazione vs. Costo

I componenti standard del forno costituiscono il design di base, ma la maggior parte delle applicazioni richiede personalizzazione. La regolazione del diametro del guscio, del tipo di refrattario o del sistema di azionamento per soddisfare le esigenze di un materiale specifico può migliorare significativamente le prestazioni, ma aumenta anche l'investimento iniziale.

Complessità Meccanica vs. Affidabilità

Un forno rotante è un ambiente ad alta usura. I componenti del sistema di supporto e rotazione — rulli, pneumatici, ingranaggi e guarnizioni — sono sotto costante sollecitazione meccanica. Sebbene design complessi possano migliorare l'efficienza, spesso richiedono programmi di manutenzione più intensivi per garantire l'affidabilità a lungo termine.

Come Pensare ai Componenti del Forno

Le tue priorità operative determineranno quali componenti richiedono maggiore attenzione.

- Se il tuo obiettivo principale è la manutenzione e l'affidabilità: Presta la massima attenzione al sistema di supporto e azionamento, poiché i pneumatici, i rulli e l'ingranaggio di azionamento sono i principali punti di usura meccanica.

- Se il tuo obiettivo principale è l'efficienza del processo: Il rivestimento refrattario, gli scambiatori di calore interni e i sistemi di tenuta sono le tue leve chiave per controllare la perdita di calore e ottimizzare il consumo di carburante.

- Se il tuo obiettivo principale è l'integrità strutturale: Il guscio del forno stesso è l'elemento più critico, che richiede ispezioni regolari per segni di stress, fatica o distorsione.

Comprendere come questi componenti funzionano come un sistema unificato è la chiave per padroneggiare il funzionamento e la progettazione del forno rotante.

Tabella Riepilogativa:

| Categoria Componente | Parti Chiave | Funzione Primaria |

|---|---|---|

| Struttura Centrale | Guscio del Forno, Rivestimento Refrattario | Contiene il processo e protegge dal calore estremo |

| Supporto e Rotazione | Pneumatici di Supporto, Rulli, Ingranaggio di Azionamento, Rulli di Spinta | Supporta un peso immenso e consente una rotazione controllata |

| Sistema di Processo | Alloggiamenti di Alimentazione/Scarico, Guarnizioni, Scambiatori di Calore Interni | Gestisce il flusso del materiale, contiene il calore e migliora l'efficienza |

Ottimizza la Tua Lavorazione ad Alta Temperatura con KINTEK

Comprendere l'intricato sistema di un forno rotante è il primo passo per massimizzare l'efficienza operativa e la qualità del prodotto. Sia che la tua priorità sia massimizzare l'affidabilità, migliorare l'efficienza del processo o garantire l'integrità strutturale, l'attrezzatura e il supporto giusti sono fondamentali.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi robusti progettati per applicazioni di lavorazione termica esigenti. La nostra esperienza può aiutarti a selezionare, mantenere e ottimizzare i componenti chiave del tuo sistema di forno per prestazioni ottimali.

Pronto a migliorare le prestazioni e l'affidabilità del tuo forno? Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono apportare valore al tuo laboratorio o processo di produzione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura