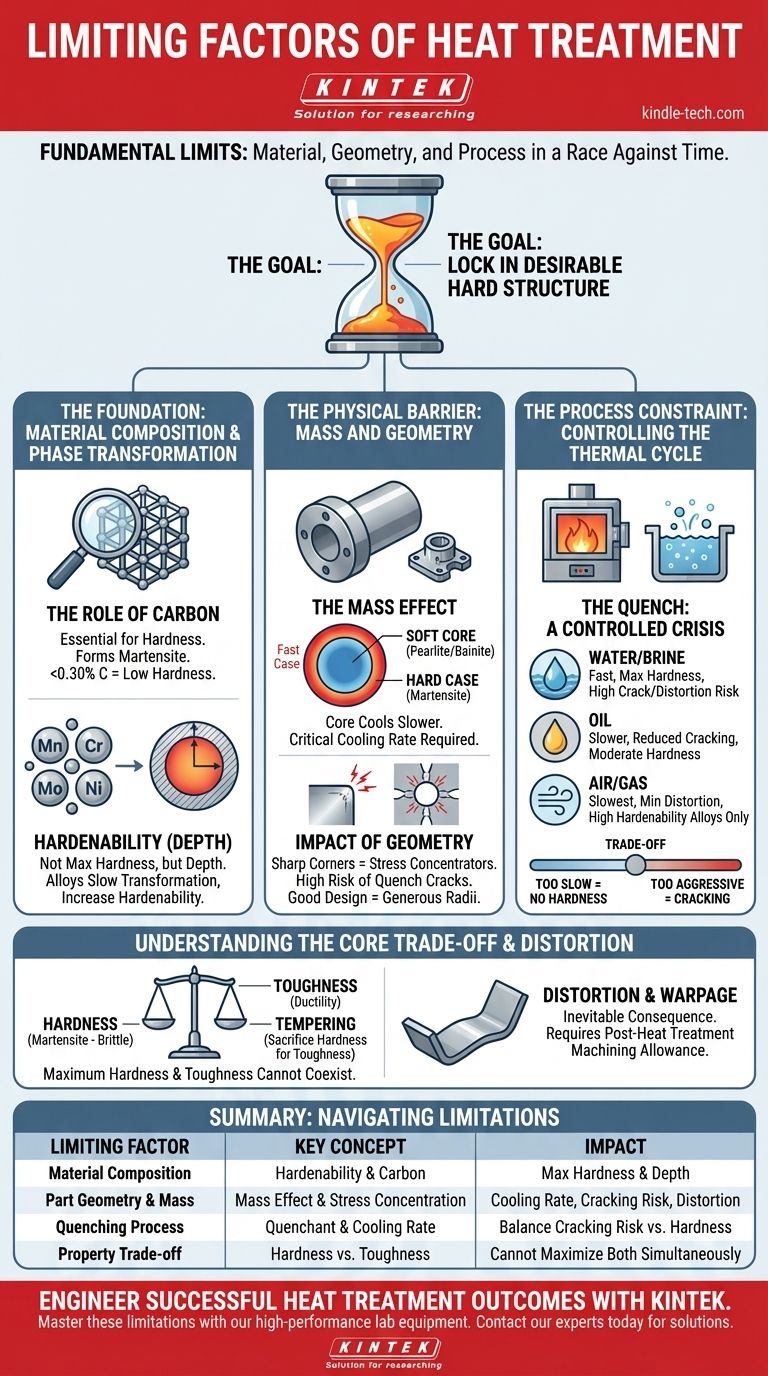

I limiti fondamentali del trattamento termico sono dettati da tre fattori interconnessi: la composizione chimica intrinseca del materiale, la dimensione fisica e la geometria del pezzo e la velocità con cui il calore può essere rimosso durante il processo di tempra. Se uno qualsiasi di questi non è allineato con il risultato desiderato, il processo non riuscirà a raggiungere le proprietà target, o peggio, potrebbe portare a cricche e rotture catastrofiche.

Il trattamento termico è fondamentalmente una corsa contro il tempo. L'obiettivo è raffreddare un metallo abbastanza velocemente da bloccare una struttura cristallina desiderabile e dura prima che possa trasformarsi in una più morbida e stabile. Ogni limitazione è un fattore che rallenta questo processo di raffreddamento o crea effetti collaterali inaccettabili come stress e distorsione.

Le Fondamenta: Composizione del Materiale e Trasformazione di Fase

Il potenziale di qualsiasi processo di trattamento termico è stabilito prima che il pezzo entri in forno. È bloccato nella chimica della lega.

Il Ruolo del Carbonio

L'elemento più importante per l'indurimento dell'acciaio è il carbonio. È l'agente principale responsabile della formazione della martensite, la microstruttura dura e fragile desiderata dalla tempra.

Senza carbonio sufficiente (tipicamente superiore allo 0,30%), un acciaio semplice non può raggiungere una durezza significativa, indipendentemente da quanto aggressivamente venga temprato. Questa è la limitazione più fondamentale di tutte.

Il Concetto di Temperabilità

La temperabilità (hardenability) non è una misura della durezza massima raggiungibile, ma piuttosto una misura della profondità alla quale un acciaio può essere indurito. Una lega con bassa temperabilità potrebbe indurirsi solo per pochi millimetri di profondità, mentre una con alta temperabilità può indurirsi attraverso l'intera sezione trasversale.

Gli elementi di lega come manganese, cromo, molibdeno e nichel sono la chiave per aumentare la temperabilità. Agiscono rallentando la trasformazione interna dell'acciaio in strutture più morbide, dandoti più tempo durante la tempra per raffreddare il nucleo del pezzo e formare comunque martensite.

La Barriera Fisica: Massa e Geometria

La forma e le dimensioni fisiche di un pezzo creano vincoli significativi nel mondo reale rispetto alla perfezione teorica di un ciclo di trattamento termico.

L'Effetto Massa

Il nucleo di un pezzo spesso o massiccio si raffredderà sempre più lentamente della sua superficie. Questa è una legge semplice della fisica termica.

Se la velocità di raffreddamento al nucleo scende al di sotto della velocità critica di raffreddamento richiesta per quella specifica lega, il nucleo non formerà martensite dura. Invece, formerà microstrutture più morbide come perlite o bainite, risultando in un pezzo con un rivestimento duro e un nucleo morbido e debole. Questo "effetto massa" è la ragione principale per cui sono necessarie leghe ad alta temperabilità per componenti di grandi dimensioni.

L'Impatto della Geometria

Angoli interni acuti, cambiamenti drastici nello spessore e piccoli fori agiscono come concentratori di stress.

Durante l'intenso shock termico della tempra, queste caratteristiche diventano punti in cui lo stress si moltiplica a livelli estremi. Se lo stress supera la resistenza del materiale, si formeranno cricche di tempra, rendendo il pezzo inutilizzabile. Una buona progettazione per il trattamento termico prevede l'uso di raggi ampi ed evitando cambiamenti bruschi nella sezione trasversale.

Il Vincolo di Processo: Controllo del Ciclo Termico

Anche con il materiale e il design giusti, il processo stesso può essere il fattore limitante.

La Tempra: Una Crisi Controllata

La tempra è la fase più critica e pericolosa. La scelta del mezzo di tempra (il "quenchant") è un atto di bilanciamento.

- Acqua/Salamoia: Raffreddamento estremamente rapido, che fornisce la massima durezza ma anche il massimo shock termico e un alto rischio di cricche e distorsioni.

- Olio: Una tempra più lenta rispetto all'acqua, che riduce il rischio di cricche. Spesso utilizzato per leghe con maggiore temperabilità che non richiedono una velocità di raffreddamento estrema.

- Aria/Gas: La tempra più lenta, utilizzata per acciai per utensili "autotempranti" altamente legati. Produce la minima distorsione ma è efficace solo su materiali con temperabilità molto elevata.

Scegliere una tempra troppo lenta per la lega e le dimensioni del pezzo comporterà un mancato indurimento. Sceglierne una troppo aggressiva comporterà cricche.

Comprendere il Compromesso Fondamentale: Durezza vs. Fragilità

Ottenere le proprietà desiderate non consiste mai nel massimizzare un singolo attributo. È sempre un compromesso.

Durezza vs. Tenacità

La struttura martensitica appena temprata è estremamente dura ma anche molto fragile, rendendola inadatta per quasi tutte le applicazioni pratiche.

Questo è il motivo per cui la ricottura (tempering) è una fase post-tempra obbligatoria. La ricottura è un trattamento termico a bassa temperatura che sacrifica parte della durezza per ottenere un aumento significativo e necessario della tenacità e della duttilità. Il limite ultimo, quindi, è che non si possono avere contemporaneamente durezza massima e tenacità massima.

Distorsione e Deformazione

La distorsione non è un incidente; è una conseguenza inevitabile del trattamento termico. Gli stress termici della tempra e i cambiamenti di volume dovuti alla trasformazione di fase causeranno sempre uno spostamento del pezzo.

I pezzi lunghi e sottili sono particolarmente suscettibili alla deformazione. Sebbene un'adeguata attrezzatura di supporto e cicli di rilascio delle tensioni possano minimizzare la distorsione, questa non può mai essere eliminata del tutto. Questo limite deve essere tenuto in considerazione lasciando materiale in eccesso per la lavorazione finale dopo il trattamento termico.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio corretto dipende interamente dal tuo obiettivo specifico e dai vincoli entro cui operi.

- Se il tuo obiettivo principale è ottenere la massima durezza in una forma complessa: Scegli un acciaio legato ad alta temperabilità e una tempra più lenta e meno severa come l'olio per minimizzare il rischio di cricche da tempra.

- Se il tuo obiettivo principale è indurire una sezione trasversale molto grande: Devi utilizzare una lega con alta temperabilità (contenente elementi come Cr, Mo, Ni) per garantire che il nucleo si raffreddi abbastanza velocemente da indurirsi.

- Se il tuo obiettivo principale è minimizzare la distorsione: Se possibile, seleziona un acciaio per utensili autotemprante, oppure utilizza una tempra più lenta combinata con un'attrezzatura di supporto adeguata e un ciclo di rilascio delle tensioni pre-indurimento.

- Se il tuo obiettivo principale è il costo e stai utilizzando un acciaio al carbonio a bassa temperabilità: Sei limitato a sezioni sottili e devi utilizzare una tempra molto aggressiva come l'acqua, accettando il rischio più elevato di distorsione.

Comprendendo questi limiti, passi dal sperare in un buon risultato all'ingegnerizzarlo.

Tabella Riassuntiva:

| Fattore Limitante | Concetto Chiave | Impatto sul Trattamento Termico |

|---|---|---|

| Composizione del Materiale | Temperabilità e Contenuto di Carbonio | Determina la durezza massima raggiungibile e la profondità di indurimento. |

| Geometria e Massa del Pezzo | Effetto Massa e Concentrazione di Stress | Influenza la velocità di raffreddamento, il rischio di cricche e la distorsione. |

| Processo di Tempra | Selezione del Quenchant e Velocità di Raffreddamento | Bilancia il rischio di cricche rispetto al raggiungimento della durezza target. |

| Compromesso delle Proprietà | Durezza vs. Tenacità | Durezza massima e tenacità massima non possono essere raggiunte contemporaneamente. |

Ingegnerizza risultati di trattamento termico di successo con KINTEK.

Navigare la complessa interazione tra composizione del materiale, geometria del pezzo e parametri di tempra è fondamentale per ottenere le proprietà del materiale desiderate senza fallimenti. KINTEK è specializzata nel fornire attrezzature da laboratorio ad alte prestazioni—dai forni di precisione ai sistemi di tempra controllata—che ti permettono di padroneggiare questi limiti.

Sia che tu stia sviluppando nuove leghe, temprando componenti complessi o ottimizzando per una distorsione minima, le nostre soluzioni offrono l'affidabilità e il controllo di cui il tuo laboratorio ha bisogno.

Contatta oggi i nostri esperti per discutere come le attrezzature di KINTEK possono aiutarti a superare le sfide del trattamento termico e ottenere risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo