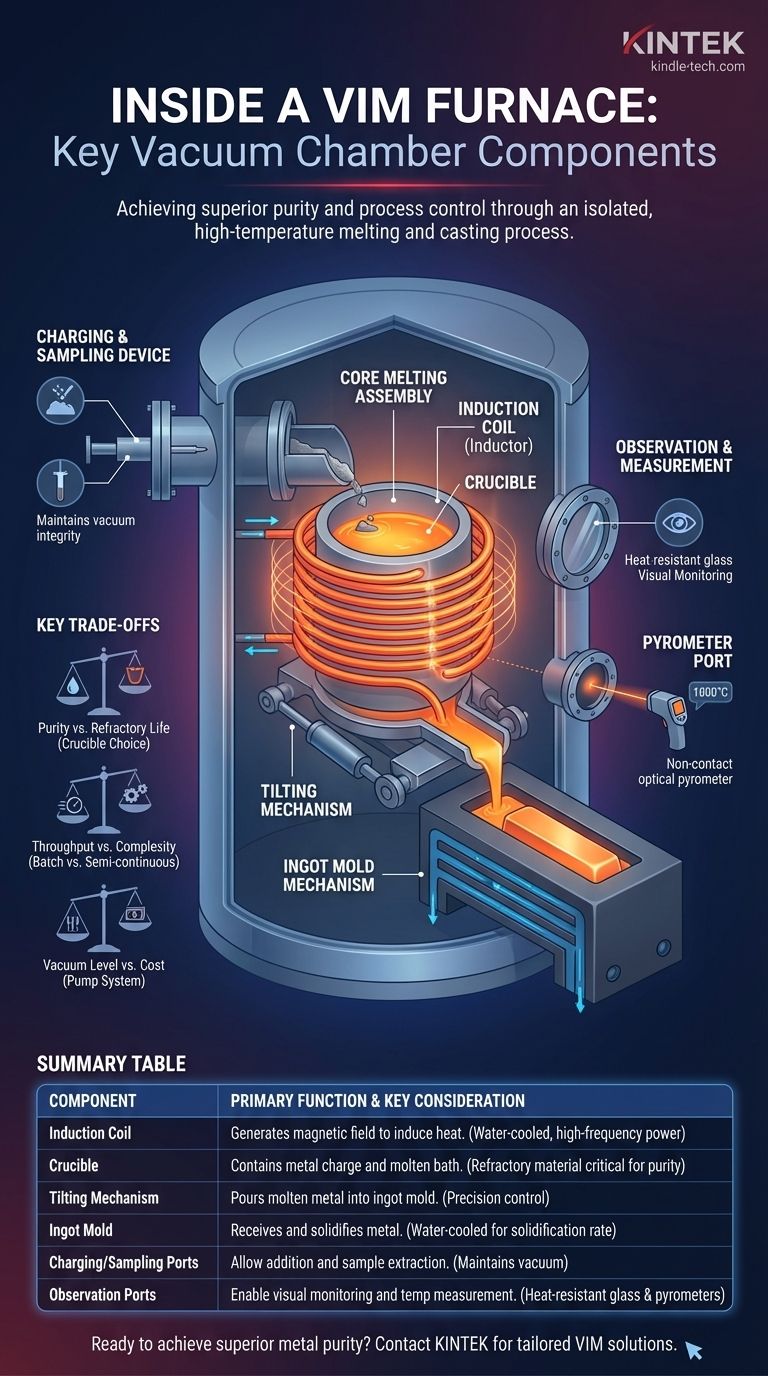

Nella sua essenza, la camera a vuoto di un forno a induzione sottovuoto (VIM) contiene l'intero apparato di fusione e colata. I componenti principali all'interno di questa camera sono la bobina a induzione, il crogiolo rivestito di refrattario che contiene il metallo, un meccanismo di inclinazione per la colata e un meccanismo di stampo per lingotti per ricevere il metallo fuso. Questi sono integrati da porte e dispositivi per la carica, il campionamento e l'osservazione.

Lo scopo di un forno VIM è eseguire l'intero processo di fusione e colata ad alta temperatura all'interno di un vuoto strettamente controllato. I componenti all'interno della camera sono progettati per il funzionamento meccanico in questo ambiente, mentre i sistemi di supporto critici – pompe per vuoto, alimentazione e raffreddamento – operano esternamente.

L'assemblaggio di fusione centrale

Il cuore del forno VIM è il forno a induzione stesso, un'unità autonoma progettata per fondere il metallo in modo pulito ed efficiente.

La bobina a induzione (induttore)

La bobina a induzione è il motore del forno. Una corrente alternata ad alta frequenza da un alimentatore esterno passa attraverso questa bobina di rame raffreddata ad acqua.

Questa corrente genera un campo magnetico potente e invertibile. Questo campo induce forti correnti elettriche (correnti parassite) all'interno della carica metallica nel crogiolo, generando rapidamente calore e causandone la fusione.

Il crogiolo

Il crogiolo è il recipiente che contiene la carica metallica e il successivo bagno fuso. Si trova all'interno della bobina a induzione ma non è a diretto contatto con essa.

Deve essere realizzato in un materiale refrattario, una ceramica in grado di resistere a temperature estreme senza fondersi o reagire con la lega fusa. La scelta del refrattario è fondamentale per prevenire la contaminazione e garantire la purezza del prodotto finale.

Manipolazione della fusione e colata del lingotto

Una volta che il metallo è fuso, i meccanismi interni del forno entrano in gioco per gestire il materiale e colarlo in una forma solida.

Il meccanismo di inclinazione

L'intero assemblaggio della bobina e del crogiolo è montato su un meccanismo di inclinazione. Questo sistema idraulico o elettromeccanico consente all'operatore di inclinare con precisione il forno per versare il metallo fuso uniformemente nello stampo per lingotti.

Il meccanismo di stampo per lingotti

Posizionato per ricevere il metallo fuso c'è lo stampo per lingotti. È qui che la lega liquida si solidifica nella sua forma finale. Questi stampi sono spesso raffreddati ad acqua per aiutare a controllare la velocità di solidificazione, che è cruciale per ottenere la struttura metallurgica desiderata.

Interazione con il processo sottovuoto

Per essere uno strumento funzionale, il forno richiede modi per gli operatori di osservare, controllare e interagire con la fusione senza rompere il vuoto.

Dispositivi di carica e campionamento

Porte e meccanismi speciali sono integrati nel guscio del forno. Un dispositivo di carica consente di aggiungere materie prime al crogiolo mentre la camera è sotto vuoto, spesso utilizzando un sistema di chiuse.

Allo stesso modo, un dispositivo di campionamento consente di estrarre una piccola quantità di metallo fuso per l'analisi chimica, garantendo che il lotto soddisfi le specifiche prima della colata.

Porte di osservazione e misurazione

Il guscio del forno include finestre di ispezione realizzate in vetro speciale resistente al calore, che consentono agli operatori di monitorare visivamente il processo di fusione.

La temperatura viene solitamente misurata utilizzando pirometri ottici senza contatto puntati sul bagno fuso attraverso un'altra porta dedicata, fornendo dati critici per il controllo del processo.

Comprensione dei compromessi

La progettazione e il funzionamento di un forno VIM comportano il bilanciamento di priorità contrastanti. Comprendere questi compromessi è la chiave per il suo uso efficace.

Purezza vs. Durata del refrattario

Il crogiolo è essenziale ma anche una fonte primaria di potenziale contaminazione. Sebbene esistano refrattari altamente inerti, possono essere più costosi o avere una vita utile più breve. La scelta è sempre un equilibrio tra la purezza della lega richiesta e il costo operativo.

Produttività vs. Complessità

I forni possono essere intermittenti (a batch) o semi-continui. Un forno intermittente è più semplice, ma l'intera camera deve essere riportata a pressione atmosferica per rimuovere il lingotto e aggiungere una nuova carica.

Un design semi-continuo utilizza chiuse sottovuoto per la carica e la rimozione dello stampo, aumentando notevolmente la produttività ma aggiungendo significativa complessità meccanica e costi al sistema.

Livello di vuoto vs. Costo

Ottenere un vuoto più elevato (pressione inferiore) consente una migliore rimozione dei gas disciolti e previene le reazioni con elementi in tracce. Tuttavia, raggiungere e mantenere un vuoto molto elevato richiede un sistema di pompe per vuoto più potente, complesso e costoso. Il livello di vuoto richiesto è dettato dalle specifiche leghe lavorate.

Fare la scelta giusta per il tuo obiettivo

Ogni componente all'interno della camera svolge uno scopo distinto e la loro integrazione definisce la capacità del forno.

- Se la tua priorità principale è la massima purezza: I tuoi componenti critici sono il sistema a vuoto ad alta integrità e la selezione del materiale del crogiolo più non reattivo per la tua lega specifica.

- Se la tua priorità principale è l'elevata produttività: È essenziale un design semi-continuo con meccanismi affidabili e automatizzati per la carica e la rimozione dei lingotti.

- Se la tua priorità principale è la fusione di leghe reattive: Un potente sistema a vuoto in grado di raggiungere basse pressioni è non negoziabile, unito a un controllo preciso della temperatura e a sistemi di osservazione.

In definitiva, ogni componente lavora in concerto per trasformare il metallo solido in un liquido altamente puro e controllato con precisione all'interno di un ambiente a vuoto isolato.

Tabella riassuntiva:

| Componente | Funzione principale | Considerazione chiave |

|---|---|---|

| Bobina a induzione | Genera un campo magnetico per indurre calore nel metallo | Raffreddata ad acqua per gestire l'alimentazione ad alta frequenza |

| Crogiolo | Contiene la carica metallica e il bagno fuso | La scelta del materiale refrattario è fondamentale per la purezza |

| Meccanismo di inclinazione | Versa il metallo fuso nello stampo per lingotti | Richiede un controllo idraulico/elettromeccanico di precisione |

| Stampo per lingotti | Riceve e solidifica il metallo fuso | Spesso raffreddato ad acqua per controllare la velocità di solidificazione |

| Porte di carica/campionamento | Consentono l'aggiunta di materiale e l'estrazione di campioni sottovuoto | Mantiene l'integrità del vuoto durante il funzionamento |

| Porte di osservazione | Consentono il monitoraggio visivo e la misurazione della temperatura | Utilizza vetro speciale resistente al calore e pirometri |

Pronto a ottenere una purezza dei metalli e un controllo del processo superiori?

In KINTEK, siamo specializzati nella fornitura di apparecchiature di laboratorio ad alte prestazioni, inclusi forni a induzione sottovuoto su misura per le tue esigenze specifiche. Sia che la tua attenzione sia massimizzare la purezza per leghe reattive o aumentare la produttività con design semi-continui, la nostra esperienza garantisce che otterrai la soluzione giusta.

Contattaci oggi stesso per discutere come i nostri forni VIM e i materiali di consumo possano migliorare le capacità del tuo laboratorio e fornire i risultati precisi che richiedi.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Come ottimizza un forno a induzione ad alto vuoto la FATT50? Miglioramento della tenacità e della purezza dei metalli

- Qual è il ruolo di un forno fusorio a induzione ad alta frequenza nella preparazione delle super leghe di acciaio inossidabile duplex?

- Come funziona un forno a induzione? Scopri la potenza del riscaldamento interno e senza contatto

- Quali fattori influenzano la qualità del rivestimento sinterizzato della fornace a induzione? Ottimizzare Durata e Prestazioni

- Quali sono gli svantaggi di un forno a induzione? Principali limitazioni nella fusione dei metalli

- Qual è il processo di fusione a elettrodo consumabile sotto vuoto? Ottieni una purezza metallica superiore per applicazioni critiche

- Qual è la frequenza principale del forno a induzione? Scegliere la frequenza giusta per la tua applicazione

- Qual è la temperatura di fusione di un forno a induzione? Riscaldamento di precisione fino a 2000°C per una fusione dei metalli superiore