I pericoli principali della brasatura del rame sono il degrado del materiale e la creazione di perdite non rilevabili. Questi problemi sorgono quando si utilizzano gradi di rame non privi di ossigeno, dove gli ossidi interni reagiscono con le atmosfere di brasatura per formare vapore acqueo, causando vesciche e fessurazioni interne. Questo danno può quindi consentire al metallo d'apporto di brasatura di penetrare nei bordi dei grani del rame, creando percorsi di perdite nascosti che compromettono l'integrità dell'assemblaggio finale.

Il punto chiave più critico è che la maggior parte dei pericoli della brasatura del rame non è intrinseca al processo stesso, ma è un risultato diretto della scelta del grado di rame sbagliato per l'applicazione. Comprendere la scienza dei materiali è la chiave per prevenire guasti catastrofici.

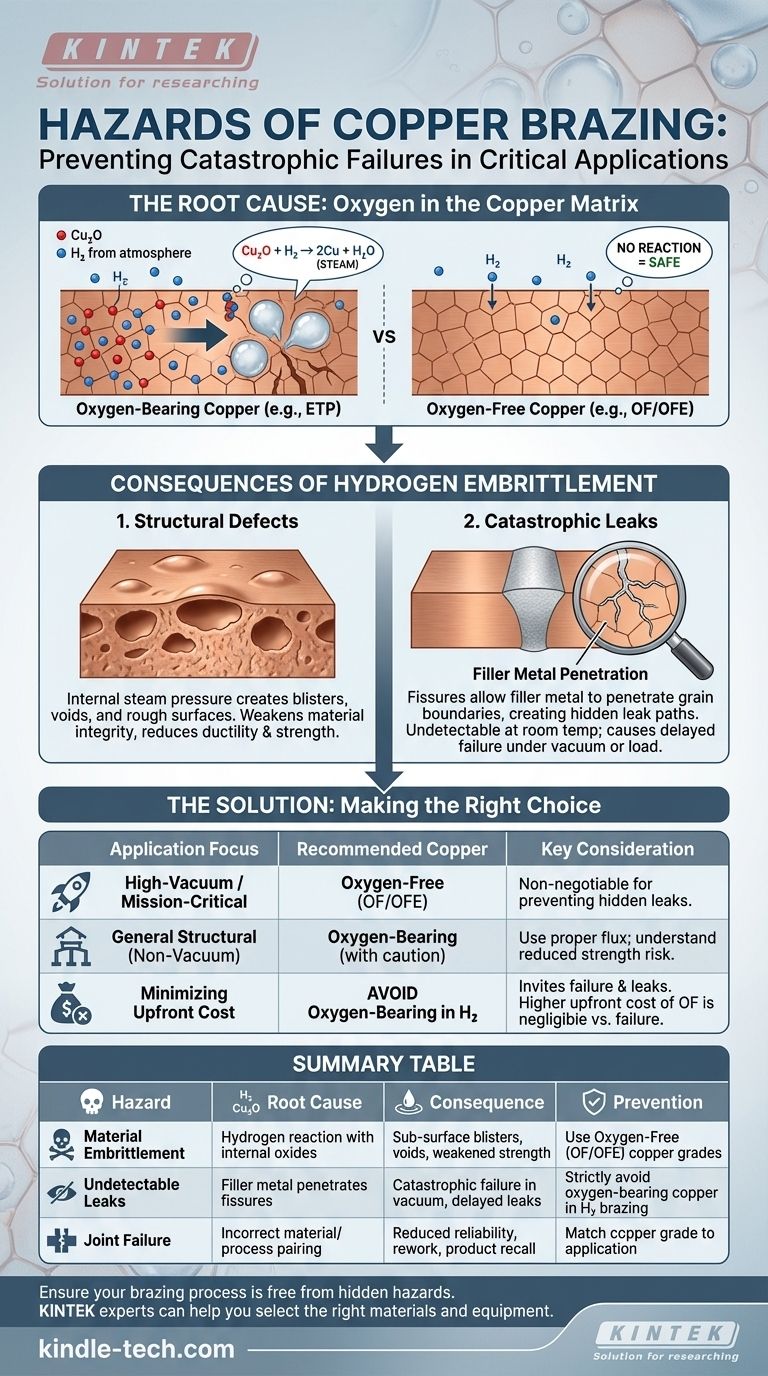

La Causa Principale: Ossigeno nella Matrice del Rame

I pericoli più significativi nella brasatura del rame risalgono a un elemento: l'ossigeno intrappolato nel rame stesso durante la sua produzione iniziale.

Comprendere i Gradi di Rame

Non tutto il rame è uguale. La distinzione fondamentale è tra il rame privo di ossigeno (OF), come C10100 o C10200, e i gradi più comuni contenenti ossigeno, come il rame ETP (Electrolytic Tough Pitch).

Il rame OF ha il suo contenuto di ossigeno rigorosamente controllato a livelli minuscoli. Il rame ETP, pur avendo un'eccellente conduttività, contiene ossigeno sotto forma di inclusioni di ossido di rame (Cu₂O) all'interno della sua struttura metallica.

La Reazione di Fragilizzazione da Idrogeno

Molte operazioni di brasatura ad alta purezza avvengono in un'atmosfera riducente, come l'idrogeno, per prevenire l'ossidazione. Quando il rame contenente ossigeno viene riscaldato in questo ambiente, gli atomi di idrogeno diffondono nel rame e reagiscono con le inclusioni di ossido di rame interne.

Questa reazione chimica (Cu₂O + H₂ → 2Cu + H₂O) produce vapore acqueo (vapore) ad alta pressione. Poiché questo vapore è intrappolato all'interno del metallo solido, crea un'immensa pressione interna, portando a danni significativi al materiale.

Conseguenza 1: Difetti Fisici e Strutturali

La pressione interna generata dalla formazione di vapore si manifesta come difetti visibili e strutturali che compromettono il pezzo.

Vesciche, Vuoti e Rugosità

Il vapore acqueo intrappolato separa il rame, creando vuoti e vesciche sub-superficiali. Sulla superficie, questo può apparire come protuberanze o una texture ruvida e irregolare dove ci si aspetta una finitura liscia.

Integrità del Materiale Indebolita

Questi vuoti e fessurazioni interne sono punti di debolezza. Riducono la duttilità e la resistenza del materiale, rendendo il componente brasato suscettibile a crepe o cedimenti sotto stress meccanico o cicli termici.

Conseguenza 2: Perdite Sottovuoto Catastrofiche

Per le applicazioni nei sistemi sottovuoto, nell'aerospaziale o nell'elettronica, il pericolo più insidioso è la creazione di percorsi di perdita quasi impossibili da trovare.

Penetrazione del Metallo d'Apporto

Le fessurazioni interne create dalla fragilizzazione da idrogeno agiscono come percorsi. Durante la brasatura, il metallo d'apporto liquido viene attratto in questi bordi dei grani e micro-crepe appena aperti per azione capillare.

Dall'esterno, il giunto brasato può sembrare perfetto. Internamente, tuttavia, il metallo d'apporto ha creato una complessa rete microscopica di percorsi di perdita che attraversano il materiale di base in rame stesso.

La Sfida della Rilevazione

Queste perdite sono spesso troppo piccole per essere rilevate con i rilevatori di perdite a elio standard a temperatura ambiente. Tuttavia, possono aprirsi quando il componente viene riscaldato o sottoposto a vuoto o carico meccanico, portando a un fallimento ritardato e catastrofico sul campo.

Comprendere i Compromessi

La scelta del materiale e del processo corretto richiede di bilanciare costi, prestazioni e rischi.

L'Equazione Costo vs. Affidabilità

La ragione principale per utilizzare rame contenente ossigeno è il suo costo inferiore rispetto ai gradi OF. Tuttavia, questo risparmio di costo introduce un rischio significativo e spesso inaccettabile di fragilizzazione e perdite.

Per qualsiasi applicazione critica, il costo iniziale più elevato del rame OF è trascurabile rispetto al potenziale costo di un guasto sul campo, di una rilavorazione o di un richiamo del prodotto.

L'Importanza del Controllo del Processo

Anche con il materiale corretto, un controllo di processo scadente può introdurre pericoli. Una pulizia inadeguata può lasciare ossidi superficiali che inibiscono il flusso del materiale d'apporto, mentre l'uso di un'atmosfera di brasatura sbagliata può causare una propria serie di problemi. Il materiale e il processo devono essere considerati insieme.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del rame dovrebbe essere dettata interamente dai requisiti di utilizzo finale del componente.

- Se la tua priorità principale è la prestazione in alto vuoto o l'affidabilità mission-critical: Devi utilizzare un grado di rame privo di ossigeno (OF o OFE). Questo è non negoziabile.

- Se la tua priorità principale è un giunto strutturale generale non utilizzato sottovuoto: Un rame contenente ossigeno può essere accettabile, ma devi utilizzare un fondente appropriato e comprendere il rischio di una ridotta resistenza del materiale.

- Se la tua priorità principale è minimizzare i costi iniziali: Sii consapevole che l'utilizzo di rame contenente ossigeno in un ambiente di brasatura a idrogeno invita direttamente al cedimento del materiale e a perdite non rilevabili.

In definitiva, prevenire i pericoli della brasatura del rame si riduce alla selezione del materiale corretto per il processo che si intende utilizzare.

Tabella Riassuntiva:

| Pericolo | Causa Principale | Conseguenza | Prevenzione |

|---|---|---|---|

| Fragilizzazione del Materiale | Reazione dell'idrogeno con ossidi interni (Cu₂O) nel rame | Vesciche sub-superficiali, vuoti, resistenza indebolita | Utilizzare gradi di rame privi di ossigeno (OF/OFE) (C10100, C10200) |

| Perdite Non Rilevabili | Il metallo d'apporto penetra nelle fessurazioni create dalla pressione del vapore | Guasto catastrofico nei sistemi sottovuoto, perdite ritardate | Evitare rigorosamente il rame contenente ossigeno (es. ETP) nella brasatura a idrogeno |

| Cedimento del Giunto | Accoppiamento errato tra materiale e processo | Affidabilità ridotta, rilavorazione, richiamo del prodotto | Abbinare il grado di rame all'applicazione (OF per uso critico/sottovuoto) |

Assicurati che il tuo processo di brasatura sia privo di pericoli nascosti. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, servendo esigenze critiche di laboratorio e R&S. I nostri esperti possono aiutarti a selezionare i materiali e le attrezzature giuste per prevenire i guasti nella brasatura del rame. Contattaci oggi per discutere la tua applicazione specifica e ottenere risultati affidabili e a prova di perdite.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la funzione delle attrezzature per la pulizia e la dispersione a ultrasuoni durante il caricamento del catalizzatore? Padronanza del rivestimento uniforme

- La fisica della pirolisi: padroneggiare la decomposizione termica per il recupero mirato delle risorse

- Quali sono le fasi del processo di sinterizzazione? Una guida dalla polvere al pezzo solido

- Quali sono i diversi tipi di processi di fusione? Dalla fusione per estrazione alla fusione in sospensione per la massima purezza

- Qual è il processo di produzione del bio-olio? Convertire la biomassa in combustibile liquido tramite pirolisi

- Qual è l'applicazione industriale del bio-olio? Una guida al calore, all'energia e ai prodotti chimici rinnovabili

- Come funziona una fornace a 3 stadi? Ottieni comfort ed efficienza superiori

- Come il pretrattamento a microonde migliora l'efficienza di lisciviazione degli elementi delle terre rare? Aumenta l'estrazione con KINTEK