In sostanza, i cinque processi fondamentali di trattamento termico per i metalli sono ricottura, normalizzazione, tempra, rinvenimento e cementazione. Ciascun processo prevede un ciclo attentamente controllato di riscaldamento e raffreddamento per alterare deliberatamente la struttura cristallina interna di un metallo. Questa manipolazione consente di ingegnerizzare con precisione le sue proprietà meccaniche, come durezza, tenacità e duttilità, per soddisfare le esigenze di un'applicazione specifica.

Il trattamento termico non è una singola azione, ma una cassetta degli attrezzi per controllare la microstruttura di un metallo. L'obiettivo fondamentale è gestire il compromesso critico tra durezza (resistenza all'usura e alla deformazione) e tenacità (resistenza alla frattura).

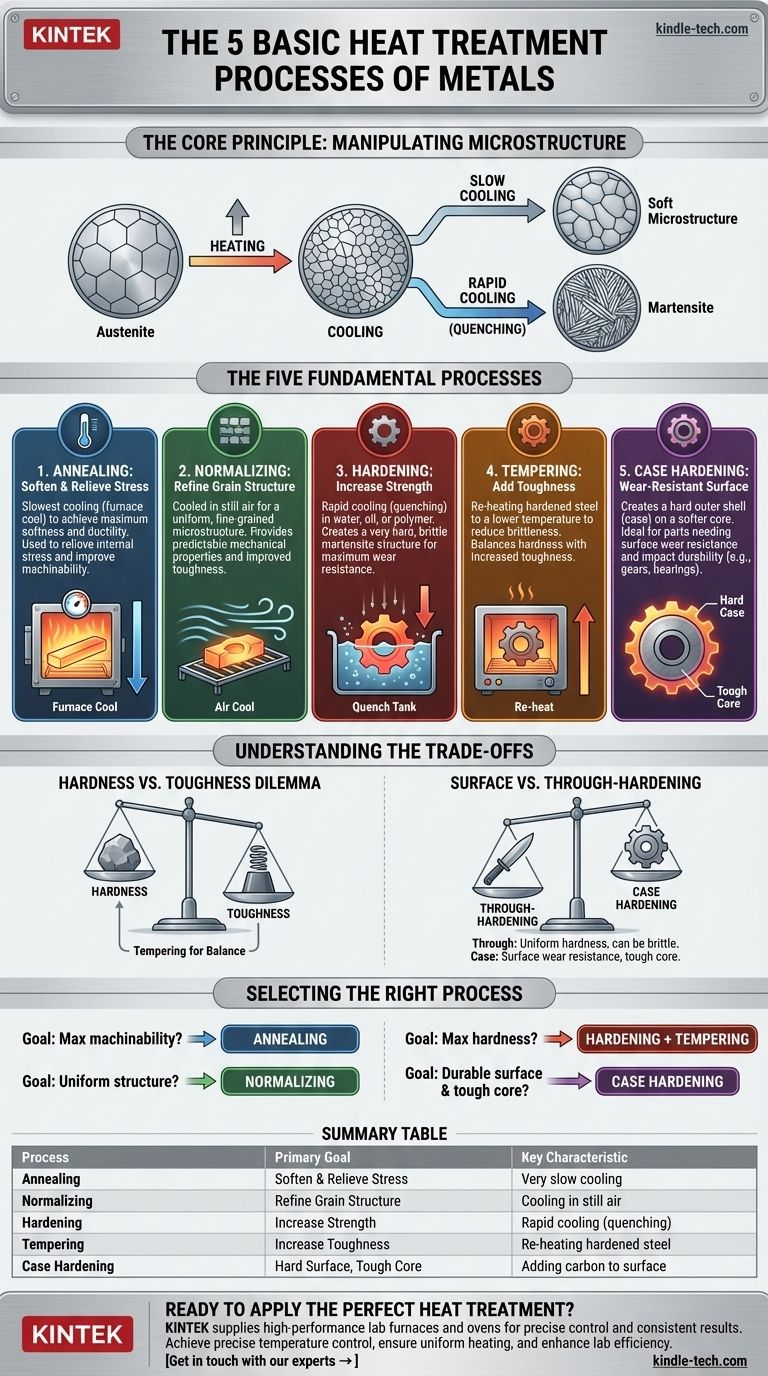

Il Principio Fondamentale: Manipolare la Microstruttura

Tutti i processi di trattamento termico funzionano modificando la struttura granulare interna del metallo, nota come sua microstruttura. Riscaldando l'acciaio, ad esempio, si modifica la sua struttura cristallina in una forma chiamata austenite, che può sciogliere il carbonio.

Il modo in cui lo si raffredda da questo stato determina la microstruttura finale e, di conseguenza, le sue proprietà. Un raffreddamento lento consente strutture morbide e duttili, mentre un raffreddamento rapido (tempra) intrappola la struttura in una forma molto dura e fragile chiamata martensite.

I Cinque Processi Fondamentali

Ogni processo di base utilizza un profilo unico di riscaldamento e raffreddamento per ottenere un risultato specifico.

1. Ricottura: Per Ammorbidire e Eliminare le Tensioni

La ricottura è un processo utilizzato per rendere un metallo il più morbido e duttile possibile. Questo viene spesso fatto per eliminare le tensioni interne derivanti da lavorazioni precedenti (come la formatura a freddo), migliorare la lavorabilità o prepararlo per ulteriori sagomature.

Il processo prevede il riscaldamento del metallo a una temperatura specifica, il suo "mantenimento" a quella temperatura per un tempo stabilito e quindi il suo raffreddamento molto lento, spesso lasciandolo nel forno spento. Questo raffreddamento lento consente alla microstruttura di formarsi nel suo stato più morbido e stabile.

2. Normalizzazione: Per Affinare la Struttura Granulare

La normalizzazione è simile alla ricottura ma con una differenza fondamentale nella velocità di raffreddamento. Il suo obiettivo principale è creare una microstruttura più uniforme e a grana fine, che fornisce proprietà meccaniche più prevedibili e una maggiore tenacità rispetto a un pezzo ricotto.

Dopo il riscaldamento e il mantenimento, il metallo viene rimosso dal forno e raffreddato all'aria ferma. Questa velocità di raffreddamento più rapida (rispetto al raffreddamento in forno) si traduce in un materiale leggermente più duro e resistente di uno completamente ricotto, ma con meno tensioni interne rispetto a un pezzo non trattato.

3. Tempra: Per Aumentare la Resistenza

La tempra viene utilizzata per aumentare la resistenza e la resistenza all'usura di un metallo. Per gli acciai, questo viene fatto per ottenere la massima durezza.

Il processo prevede il riscaldamento dell'acciaio per formare austenite, seguito da un rapido processo di raffreddamento chiamato tempra. Il metallo viene tipicamente immerso in acqua, olio o una soluzione polimerica. Questo "congela" la microstruttura nella forma dura e fragile di martensite.

4. Rinvenimento: Per Aggiungere Tenacità

Un pezzo che è stato temprato è spesso troppo fragile per la maggior parte delle applicazioni pratiche; ha un'alta resistenza ma una bassissima resistenza agli urti. Il rinvenimento è un processo secondario eseguito immediatamente dopo la tempra per ridurre questa fragilità e aumentare la tenacità.

Il pezzo temprato viene riscaldato nuovamente a una temperatura molto più bassa (inferiore alla temperatura di tempra) e mantenuto per un tempo specifico. Questo processo allevia parte della tensione interna e consente alla martensite fragile di trasformarsi in una microstruttura più durevole, bilanciando la durezza con la tenacità.

5. Cementazione (Trattamento Superficiale): Per una Superficie Resistente all'Usura

La cementazione (o tempra superficiale) crea un pezzo con due zone distinte: un guscio esterno molto duro e resistente all'usura (il "rivestimento") e un nucleo interno più morbido e tenace. Questo è ideale per componenti come ingranaggi o cuscinetti che devono resistere all'usura superficiale pur sopportando carichi d'impatto.

Esistono molti metodi, ma uno comune è la carburazione, in cui un pezzo di acciaio a basso tenore di carbonio viene riscaldato in un'atmosfera ricca di carbonio. Il carbonio diffonde sulla superficie, che viene poi temprata e rinvenuta. Il risultato è una superficie ad alto tenore di carbonio (dura) e un nucleo a basso tenore di carbonio (tenace).

Comprendere i Compromessi Intrinseci

La scelta di un processo di trattamento termico è sempre un esercizio di bilanciamento di proprietà in competizione. Nessun processo singolo è universalmente "il migliore".

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più critico in metallurgia. Man mano che si aumenta la durezza di un metallo (la sua capacità di resistere a graffi e ammaccature), si diminuisce quasi sempre la sua tenacità (la sua capacità di assorbire energia e resistere alla frattura).

Una lima d'acciaio completamente temprata e non rinvenuta è estremamente dura ma si frantumerà se lasciata cadere. Un pezzo di acciaio completamente ricotto è molto tenace e duttile ma troppo morbido per mantenere un filo. Il rinvenimento è il processo specificamente progettato per trovare il bilanciamento ottimale tra queste due proprietà per una data applicazione.

Tempra Totale vs. Tempra Superficiale

Decidere tra cementazione e tempra totale (indurimento dell'intero pezzo) dipende interamente dalla funzione del componente.

La tempra totale è adatta per utensili come lame o stampi che richiedono una durezza uniforme. Tuttavia, può rendere i componenti di grandi dimensioni più inclini a rotture fragili. La cementazione è superiore per le parti che subiscono sia usura superficiale che carichi d'urto, come un albero a camme, preservando un nucleo duttile in grado di assorbire gli impatti.

Selezionare il Processo Giusto per il Tuo Obiettivo

La scelta del trattamento termico dovrebbe essere guidata dai requisiti di prestazione finali del componente.

- Se la tua priorità principale è la massima lavorabilità e formabilità: Usa la ricottura per rendere il metallo il più morbido e privo di stress possibile prima delle operazioni successive.

- Se la tua priorità principale è una struttura uniforme e prevedibile: Usa la normalizzazione per affinare la dimensione del grano e garantire proprietà coerenti prima di un processo di tempra finale.

- Se la tua priorità principale è la massima durezza e resistenza all'usura: Usa la tempra seguita da rinvenimento per ottenere un'alta resistenza, regolando al contempo la tenacità finale per prevenire la fragilità.

- Se la tua priorità principale è una superficie durevole con un nucleo tenace e resistente agli urti: Usa la cementazione per creare un componente a doppia proprietà ottimizzato per il suo ambiente.

Comprendendo questi processi fondamentali, puoi trasformare un metallo standard in un materiale ad alte prestazioni ingegnerizzato per un compito specifico.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Caratteristica Chiave |

|---|---|---|

| Ricottura | Ammorbidire ed Eliminare le Tensioni | Raffreddamento molto lento (in forno) |

| Normalizzazione | Affina la Struttura Granulare | Raffreddamento all'aria ferma |

| Tempra | Aumentare Resistenza e Durezza | Raffreddamento rapido (tempra) |

| Rinvenimento | Aumentare la Tenacità | Riscaldamento dell'acciaio temprato |

| Cementazione | Superficie Dura, Nucleo Tenace | Aggiunta di carbonio alla superficie (es. carburazione) |

Pronto ad applicare il trattamento termico perfetto ai tuoi materiali?

Il controllo preciso richiesto per processi come ricottura, tempra e rinvenimento dipende da apparecchiature di laboratorio affidabili e ad alte prestazioni. KINTEK è specializzata nella fornitura di forni, stufe e materiali di consumo di cui il tuo laboratorio ha bisogno per ottenere risultati coerenti e ripetibili.

Ti aiutiamo a:

- Ottenere un controllo preciso della temperatura per cicli accurati di ricottura e tempra.

- Garantire un riscaldamento uniforme fondamentale per la normalizzazione e la cementazione.

- Migliorare l'efficienza e la sicurezza del tuo laboratorio con apparecchiature durevoli e affidabili.

Contattaci oggi stesso per discutere come le nostre soluzioni possono supportare le tue specifiche applicazioni di trattamento termico dei metalli e migliorare i risultati dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Cos'è il vuoto a bassa temperatura? Una guida alla lavorazione termica di precisione e senza ossidi