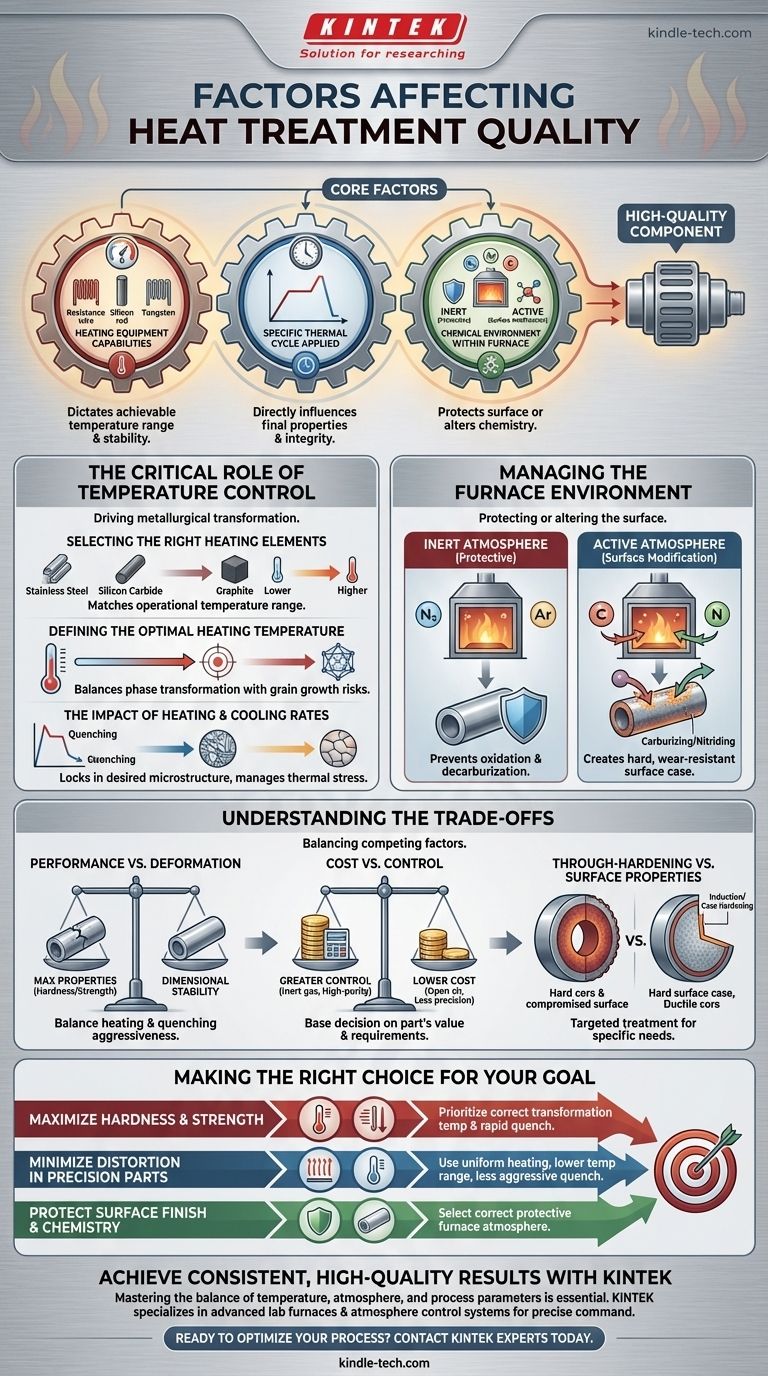

In sostanza, ottenere un trattamento termico di alta qualità dipende dal controllo preciso di tre fattori fondamentali: le capacità dell'attrezzatura di riscaldamento, il ciclo termico specifico applicato e l'ambiente chimico all'interno del forno. La selezione degli elementi riscaldanti determina l'intervallo di temperatura raggiungibile, mentre la temperatura di riscaldamento esatta e l'atmosfera del forno influenzano direttamente le proprietà finali e l'integrità del pezzo.

La qualità di un componente trattato termicamente non è determinata da una singola impostazione, ma dall'orchestrazione riuscita di un sistema termico e chimico completo. Il vero controllo deriva dalla comprensione di come temperatura, tempo e atmosfera interagiscono per trasformare un materiale al fine di soddisfare i suoi specifici requisiti prestazionali.

Il Ruolo Critico del Controllo della Temperatura

La temperatura è il motore principale della trasformazione metallurgica. Tuttavia, ottenere il risultato desiderato implica più che semplicemente raggiungere un valore target; richiede una profonda comprensione dell'attrezzatura, della risposta del materiale e dell'intero profilo termico.

Selezione degli Elementi Riscaldanti Corretti

L'hardware fisico del forno è la base del processo. La scelta degli elementi riscaldanti determina direttamente l'intervallo di temperatura operativa e la stabilità.

Elementi come i tubi in acciaio inossidabile e i fili resistivi sono adatti per intervalli di temperatura più bassi. Per temperature più elevate, sono necessari materiali come barre di silicio-carbonio, barre di silicio-molibdeno o persino grafite e tungsteno.

Abbinare l'elemento riscaldante alla temperatura di processo richiesta assicura che il forno possa raggiungere e mantenere in modo affidabile il calore target senza guasti, fornendo una base stabile per un processo ripetibile.

Definizione della Temperatura di Riscaldamento Ottimale

La specifica temperatura di riscaldamento viene selezionata in base alle proprietà del materiale e alle prestazioni finali desiderate. È un parametro critico che determina le modifiche microstrutturali all'interno del metallo.

Ad esempio, nell'acciaio, questa temperatura deve essere sufficientemente alta da ottenere la trasformazione di fase desiderata (ad esempio, austenitizzazione) ma non così alta da provocare una crescita eccessiva dei grani, che può rendere il materiale fragile.

L'obiettivo è trovare la temperatura precisa che sblocchi le prestazioni richieste, come durezza o resistenza, riducendo al minimo gli effetti collaterali negativi.

L'Impatto dei Tassi di Riscaldamento e Raffreddamento

La qualità del trattamento termico è influenzata in modo significativo anche dalla velocità di variazione della temperatura. Ciò include la rapidità con cui il pezzo viene riscaldato, per quanto tempo viene mantenuto alla temperatura target (tempo di mantenimento) e, soprattutto, la rapidità con cui viene raffreddato (tempra).

Un tasso di riscaldamento lento può aiutare a ridurre lo stress termico in pezzi complessi, mentre il tempo di mantenimento assicura che l'intera sezione trasversale del pezzo raggiunga una temperatura uniforme per una trasformazione completa. Il tasso di raffreddamento è spesso la fase più critica, poiché blocca la microstruttura desiderata.

Gestione dell'Ambiente del Forno

L'atmosfera all'interno del forno svolge un ruolo cruciale nel proteggere la superficie del pezzo o, in alcuni casi, nell'alterarne intenzionalmente la chimica. Questo ambiente deve essere scelto e controllato deliberatamente.

Scelta dell'Atmosfera del Forno Corretta

L'atmosfera del forno può essere inerte o attiva. La scelta dipende interamente dal materiale trattato e dagli obiettivi del processo.

Un'atmosfera inerte, che utilizza gas come argon o azoto, è protettiva. Il suo scopo è prevenire reazioni chimiche indesiderate, come ossidazione (formazione di scaglie) o decarburazione, che possono rovinare la superficie del componente.

Un'atmosfera attiva viene utilizzata per modificare intenzionalmente la chimica superficiale di un pezzo. Processi come la cementazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) utilizzano gas reattivi per creare un rivestimento superficiale duro e resistente all'usura.

Comprendere i Compromessi

Ogni decisione relativa al trattamento termico comporta il bilanciamento di fattori in competizione. Riconoscere questi compromessi è fondamentale per evitare insidie comuni e ottimizzare il processo per un'applicazione specifica.

Prestazioni vs. Deformazione

Esiste spesso un compromesso diretto tra il raggiungimento delle massime proprietà meccaniche e il mantenimento della stabilità dimensionale.

Temperature di riscaldamento più elevate o tempra più aggressive possono produrre durezza e resistenza superiori. Tuttavia, queste stesse condizioni introducono anche uno stress termico significativo, aumentando il rischio di deformazione, distorsione e fessurazione, specialmente in pezzi complessi o a parete sottile.

Costo vs. Controllo

Un maggiore controllo del processo comporta quasi sempre un costo più elevato. Un'atmosfera di gas inerte ad alta purezza offre un'eccellente protezione contro l'ossidazione, ma è più costosa rispetto all'uso di gas endotermico o al semplice riscaldamento all'aria aperta.

La decisione deve basarsi sul valore del pezzo e sui suoi requisiti di servizio. Un componente aerospaziale critico giustifica il costo di un processo altamente controllato, mentre un pezzo semplice e non critico potrebbe non farlo.

Tempra Profonda vs. Proprietà Superficiali

Gli obiettivi per il nucleo del materiale possono essere in conflitto con gli obiettivi per la sua superficie. Una tempra aggressiva necessaria per indurire completamente il nucleo di un componente di grandi dimensioni può comprometterne la finitura superficiale o l'accuratezza dimensionale.

Questo è il motivo per cui sono stati sviluppati processi come la tempra a induzione o la tempra superficiale: consentono un trattamento mirato della superficie senza influenzare l'intero pezzo, offrendo una soluzione a questo compromesso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere risultati coerenti e di alta qualità, allinea i parametri del trattamento termico con l'obiettivo primario del componente.

- Se la tua attenzione principale è massimizzare la durezza e la resistenza: Dai priorità al raggiungimento della corretta temperatura di trasformazione e all'impiego di una tempra sufficientemente rapida per bloccare la microstruttura dura desiderata.

- Se la tua attenzione principale è minimizzare la distorsione nei pezzi di precisione: Utilizza metodi di riscaldamento uniformi, opera all'estremità inferiore dell'intervallo di temperatura accettabile e seleziona un mezzo di tempra meno aggressivo.

- Se la tua attenzione principale è proteggere la finitura superficiale e la chimica: Il fattore più critico è selezionare l'atmosfera del forno protettiva corretta per prevenire ossidazione e decarburazione.

Padroneggiare questi fattori interconnessi ti conferisce un controllo diretto sulle prestazioni finali e sull'affidabilità dei tuoi componenti.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave | Impatto sulla Qualità |

|---|---|---|

| Controllo della Temperatura | Tipo di elemento riscaldante, temperatura target, tassi di riscaldamento/raffreddamento | Guida le trasformazioni metallurgiche; influenza durezza, resistenza e microstruttura. |

| Atmosfera del Forno | Inerte (protettiva) vs. Attiva (modifica superficiale) | Previene ossidazione/decarburazione o abilita processi come cementazione/nitrurazione. |

| Parametri di Processo | Tempo di mantenimento, metodo di tempra, ciclo termico | Determina uniformità, stabilità dimensionale e rischio di deformazione o fessurazione. |

| Allineamento Materiale e Obiettivo | Geometria del pezzo, proprietà desiderate (nucleo vs. superficie) | Bilancia i requisiti prestazionali con la producibilità e il costo. |

Ottieni Risultati Coerenti e di Alta Qualità con KINTEK

Padroneggiare il delicato equilibrio tra temperatura, atmosfera e parametri di processo è essenziale per un trattamento termico di successo. Che il tuo obiettivo sia massimizzare la durezza, minimizzare la distorsione nei pezzi di precisione o proteggere l'integrità superficiale, l'attrezzatura giusta è la base per il controllo e la ripetibilità.

KINTEK è specializzata in forni da laboratorio avanzati e sistemi di controllo dell'atmosfera progettati per darti un comando preciso su ogni fattore critico. Le nostre soluzioni aiutano i professionisti di laboratorio e i produttori a eliminare le congetture, ridurre gli scarti e garantire che ogni componente soddisfi le sue esatte specifiche prestazionali.

Pronto a ottimizzare il tuo processo di trattamento termico?

Contatta oggi i nostri esperti per discutere le esigenze specifiche della tua applicazione. Lascia che ti aiutiamo a selezionare il forno e la soluzione atmosferica perfetti per ottenere risultati superiori per i tuoi materiali.

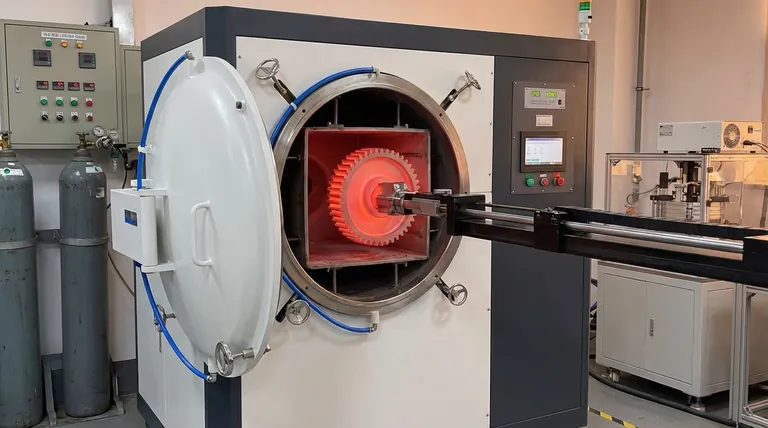

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come funziona la sinterizzazione nei metalli? Una guida alla diffusione allo stato solido per componenti resistenti

- Qual è lo scopo principale di un condensatore negli esperimenti EODS? Prevenire la volatilizzazione e garantire l'accuratezza dei dati

- A cosa serve un filtro pressa? Ottenere la massima efficienza di separazione solido-liquido

- Perché la grafite non può condurre elettricità? Svelare il segreto della sua elevata conduttività elettrica

- Come si deve rimuovere il ghiaccio dai congelatori a temperatura ultra-bassa? Proteggi i tuoi campioni e le tue apparecchiature

- Come identifica il GIA i diamanti coltivati in laboratorio? Scopri la scienza dietro la verifica dell'origine dei diamanti

- Quali sono 3 svantaggi dell'utilizzo della biomassa come combustibile? Sfide chiave per la vostra strategia energetica

- Qual è il ruolo delle apparecchiature per la pulizia a ultrasuoni nella modifica superficiale dei materiali biomedici? Migliora l'adesione