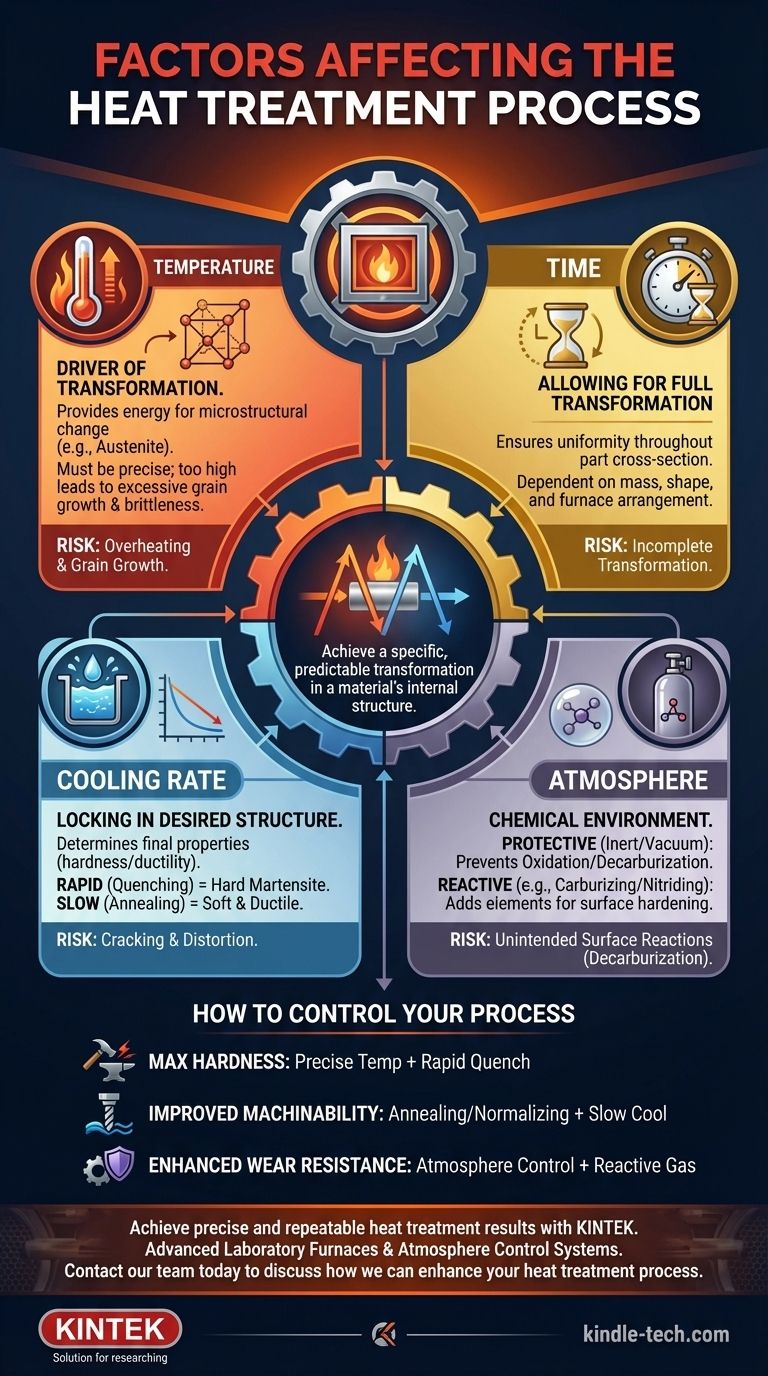

Il successo di qualsiasi processo di trattamento termico dipende dal controllo preciso di quattro fattori fondamentali. Questi sono la temperatura di riscaldamento, il tempo di mantenimento a quella temperatura, la velocità di raffreddamento e la composizione dell'atmosfera del forno. Ogni variabile influenza direttamente la microstruttura finale del materiale, che a sua volta ne determina le proprietà meccaniche come durezza, tenacità e duttilità.

Il trattamento termico non è semplicemente un ciclo di riscaldamento e raffreddamento. È un processo metallurgico controllato in cui l'interazione tra temperatura, tempo, raffreddamento e atmosfera viene manipolata per ottenere una trasformazione specifica e prevedibile nella struttura interna di un materiale.

I pilastri fondamentali del trattamento termico

Per ottenere risultati coerenti e affidabili, è necessario comprendere come ogni fattore primario guidi il cambiamento metallurgico all'interno del pezzo. Queste non sono variabili indipendenti; sono profondamente interconnesse.

Temperatura: il motore della trasformazione

La temperatura fornisce l'energia termica necessaria per avviare cambiamenti nella struttura cristallina del materiale, o microstruttura. Per gli acciai, ciò comporta tipicamente il riscaldamento a una temperatura in cui la struttura si trasforma in austenite.

La temperatura scelta deve essere sufficientemente alta da causare la trasformazione desiderata, ma controllata per prevenire effetti negativi come l'eccessiva crescita del grano, che può rendere il materiale fragile.

Tempo: consentire la trasformazione completa

Il tempo di mantenimento è la durata in cui il pezzo viene mantenuto alla temperatura di picco. Il suo scopo è garantire che i cambiamenti termici e chimici avvengano uniformemente in tutta la sezione trasversale del pezzo.

Questo non è un numero fisso. È direttamente influenzato dalla massa, dalla forma e dalla disposizione del pezzo nel forno. Carichi più grandi o pezzi complessi con sezioni spesse richiedono tempi di mantenimento più lunghi per garantire che il nucleo raggiunga la stessa temperatura della superficie.

Velocità di raffreddamento: fissare la struttura desiderata

La velocità con cui il materiale viene raffreddato dalla temperatura di trattamento determina la microstruttura finale e, quindi, le sue proprietà. Questo è probabilmente il passaggio più critico nel definire il risultato.

Un raffreddamento rapido, o tempra (ad esempio, in acqua o olio), intrappola il materiale in uno stato duro e fragile come la martensite. Un raffreddamento lento, o ricottura (ad esempio, lasciandolo raffreddare nel forno), consente alla struttura di riorganizzarsi in uno stato morbido e duttile.

Atmosfera: l'ambiente chimico

Il gas all'interno del forno non è solo un mezzo per il trasferimento di calore; è un agente chimico attivo. L'atmosfera del forno svolge una delle due funzioni primarie.

In primo luogo, può essere protettiva. Un vuoto o un gas inerte come l'argon previene reazioni superficiali come l'ossidazione (formazione di scaglie) e la decarburazione, preservando l'integrità superficiale del pezzo.

In secondo luogo, può essere reattiva. I mezzi gassosi possono essere introdotti intenzionalmente per alterare chimicamente la superficie del pezzo, come si vede in processi come la cementazione o la nitrurazione, che aggiungono carbonio o azoto per creare un rivestimento duro e resistente all'usura.

Comprendere i compromessi e i rischi

La mancata gestione di uno qualsiasi dei fattori principali può portare a pezzi difettosi, spreco di risorse e prestazioni incoerenti. Comprendere queste modalità di guasto comuni è essenziale per il controllo del processo.

Surriscaldamento e crescita del grano

L'uso di una temperatura troppo alta o di un tempo di mantenimento troppo lungo può causare una crescita eccessiva dei grani cristallini all'interno del metallo. Ciò riduce permanentemente la tenacità e la duttilità del materiale, rendendolo fragile anche se la lettura della durezza sembra corretta.

Trasformazione incompleta

Un tempo di mantenimento o una temperatura insufficienti significano che il nucleo del pezzo non si trasforma mai completamente. Ciò si traduce in un componente con una superficie dura ma un nucleo morbido e debole, che porta a un guasto prematuro sotto carico.

Fessurazioni e distorsioni

La causa più comune di fessurazione è una velocità di raffreddamento troppo severa per la geometria del pezzo. L'estrema sollecitazione termica creata quando la superficie si contrae molto più velocemente del nucleo può fisicamente strappare il materiale.

Reazioni superficiali indesiderate

Se l'atmosfera del forno non è controllata correttamente, si verificheranno reazioni chimiche indesiderate. La decarburazione, la perdita di carbonio dalla superficie dell'acciaio, rende la superficie morbida e incapace di raggiungere la durezza desiderata, compromettendo la resistenza all'usura.

Come controllare il processo

Il vostro approccio al trattamento termico deve essere dettato dal vostro obiettivo finale per il materiale. Proprietà diverse richiedono diverse combinazioni di questi fattori fondamentali.

- Se il vostro obiettivo principale è massimizzare la durezza: Avete bisogno di un controllo preciso della temperatura per formare austenite completa, seguito da una tempra rapida e aggressiva progettata per quella specifica lega.

- Se il vostro obiettivo principale è migliorare la lavorabilità (ammorbidimento): Userete un processo di ricottura o normalizzazione, che comporta il riscaldamento del pezzo e quindi la garanzia di una velocità di raffreddamento molto lenta e controllata.

- Se il vostro obiettivo principale è migliorare la resistenza all'usura superficiale: La vostra variabile critica è l'atmosfera del forno, utilizzando una miscela di gas attiva per cementare o nitrurare per indurire solo lo strato superficiale.

Padroneggiare il controllo deliberato di queste variabili è la chiave per sbloccare il pieno potenziale dei vostri materiali.

Tabella riassuntiva:

| Fattore | Ruolo nel processo | Considerazione chiave |

|---|---|---|

| Temperatura | Guida la trasformazione microstrutturale (es. in austenite) | Deve essere sufficientemente alta per la trasformazione ma controllata per prevenire la crescita del grano. |

| Tempo di mantenimento | Garantisce una trasformazione uniforme in tutto il pezzo | Dipende dalla massa del pezzo, dalla forma e dal carico del forno. |

| Velocità di raffreddamento | Determina la microstruttura finale e le proprietà (durezza/duttilità) | Varia dalla tempra rapida (martensite) alla ricottura lenta. |

| Atmosfera del forno | Protegge la superficie o la altera chimicamente (es. cementazione) | Può essere inerte (protettiva) o reattiva (indurimento superficiale). |

Ottieni risultati di trattamento termico precisi e ripetibili con KINTEK.

Sia che il vostro obiettivo sia la massima durezza, una migliore lavorabilità o una resistenza all'usura superficiale superiore, l'attrezzatura giusta è essenziale per controllare temperatura, tempo, velocità di raffreddamento e atmosfera. KINTEK è specializzata in forni da laboratorio avanzati e sistemi di controllo dell'atmosfera progettati per la ricerca e la produzione metallurgica.

Lasciate che i nostri esperti vi aiutino a selezionare la soluzione perfetta per le vostre specifiche esigenze di materiale e applicazione. Contattate il nostro team oggi stesso per discutere come possiamo migliorare il vostro processo di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Come funziona un forno a muffola ad alta temperatura? Ottenere un riscaldamento uniforme e privo di contaminanti

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza

- Quali sono i componenti principali di un forno a muffola ad alta temperatura? Una guida ai sistemi centrali

- Quali caratteristiche costruttive contribuiscono alla praticità e all'affidabilità di un forno a muffola? Elementi chiave di progettazione per il successo in laboratorio