In sintesi, i fattori principali che influenzano la deposizione chimica da vapore (CVD) sono la temperatura del substrato, la pressione della camera, la composizione chimica e la portata dei gas precursori e la specifica tecnologia di deposizione utilizzata. Questi parametri governano collettivamente la velocità di deposizione, la composizione chimica, l'uniformità e le proprietà fisiche del film sottile risultante.

Il successo di qualsiasi processo CVD dipende da un delicato equilibrio tra due fenomeni in competizione: la velocità con cui i gas reagenti arrivano alla superficie del substrato (trasporto di massa) e la velocità con cui reagiscono per formare un film (cinetica di reazione superficiale). Ogni fattore che controlli è un tentativo di gestire questo equilibrio.

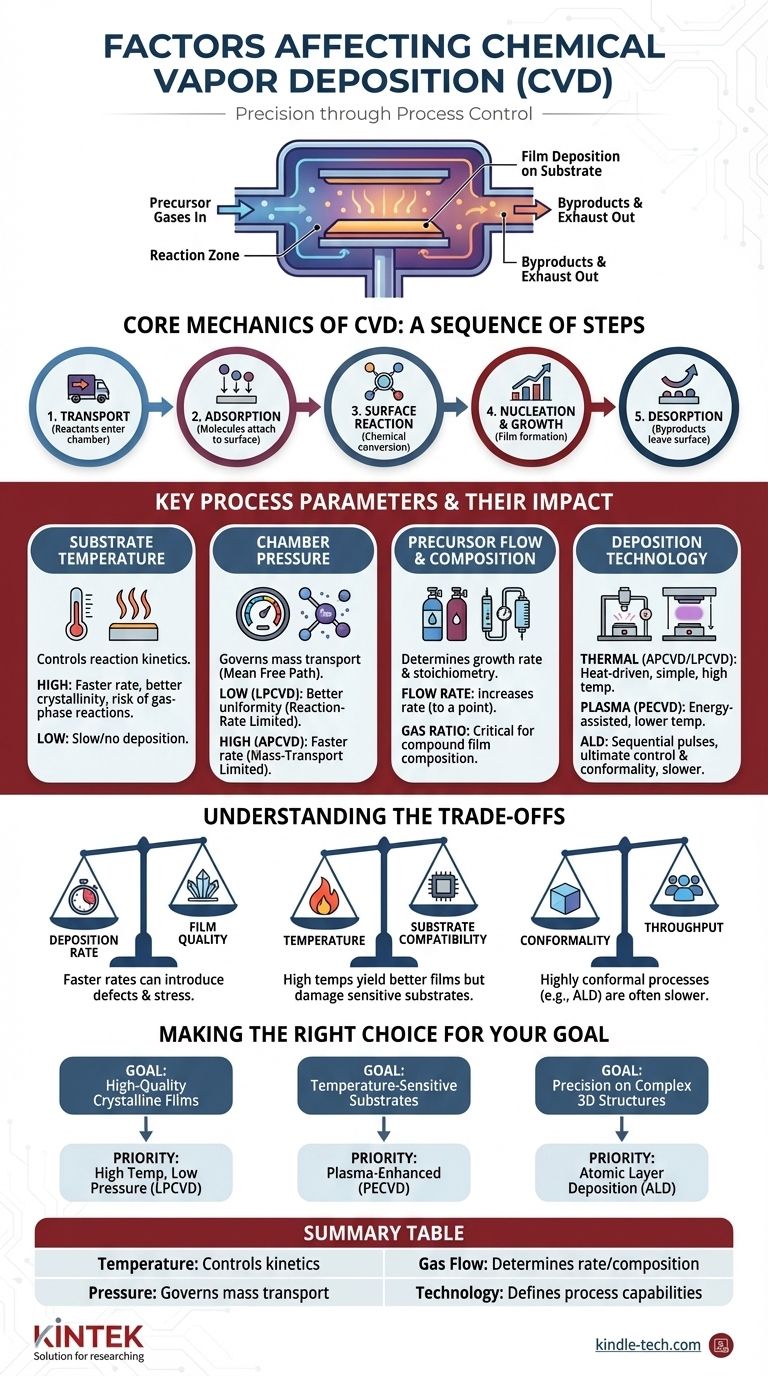

La meccanica fondamentale della CVD

Per capire come diversi fattori influenzano il risultato, è necessario prima comprendere i passaggi fondamentali del processo. La CVD non è un singolo evento, ma una sequenza di passaggi fisici e chimici che devono essere gestiti attentamente.

Passaggio 1: Trasporto dei reagenti

I gas reagenti, noti come precursori, vengono introdotti in una camera di reazione. Il loro movimento verso la superficie del substrato è governato dalla pressione della camera e dalla dinamica del flusso di gas.

Passaggio 2: Adsorbimento sulla superficie

Una volta raggiunto il substrato, le molecole precursore devono attaccarsi fisicamente, ovvero adsorbirsi, sulla superficie. Questo passaggio è un prerequisito affinché avvenga qualsiasi reazione chimica.

Passaggio 3: Reazione superficiale

Con sufficiente energia termica o indotta da plasma, le molecole adsorbite subiscono una reazione chimica. Questa può essere una decomposizione o una reazione con altri precursori, che si traduce nel materiale solido desiderato e sottoprodotti volatili.

Passaggio 4: Nucleazione e crescita

Gli atomi o le molecole solide prodotti dalla reazione diffondono sulla superficie e si legano in siti stabili, formando isole iniziali (nucleazione). Queste isole si espandono e coalescono per formare un film sottile continuo (crescita).

Passaggio 5: Desorbimento e rimozione dei sottoprodotti

I sottoprodotti volatili della reazione superficiale devono staccarsi dalla superficie (desorbimento) ed essere trasportati via dal flusso di gas. Se i sottoprodotti non vengono rimossi in modo efficiente, possono contaminare il film.

Parametri chiave del processo e il loro impatto

Controllare il processo CVD significa manipolare deliberatamente i seguenti parametri per favorire specifici passaggi nella sequenza descritta sopra.

Temperatura del substrato

La temperatura è probabilmente il fattore più critico nella CVD termica. Fornisce l'energia di attivazione richiesta affinché avvengano le reazioni superficiali.

- Temperature basse comportano una deposizione molto lenta o nulla perché le molecole precursore non hanno l'energia per reagire.

- Temperature elevate aumentano la velocità di reazione, ma temperature eccessivamente alte possono causare reazioni indesiderate in fase gassosa prima ancora che i precursori raggiungano il substrato, portando alla formazione di particelle e a una scarsa qualità del film.

Pressione della camera

La pressione controlla la concentrazione delle molecole precursore e il loro cammino libero medio, ovvero la distanza media percorsa da una molecola prima di collidere con un'altra.

- Bassa pressione (condizioni di vuoto) aumenta il cammino libero medio. Ciò porta a una deposizione più uniforme perché il trasporto di gas è meno ostacolato, uno stato noto come limitato dalla velocità di reazione.

- Alta pressione (ad esempio, CVD a pressione atmosferica) diminuisce il cammino libero medio. Ciò può aumentare la velocità di deposizione, ma rende più difficile per i reagenti raggiungere l'intera superficie in modo uniforme, uno stato noto come limitato dal trasporto di massa.

Portata e composizione del gas precursore

La scelta dei prodotti chimici precursori determina il materiale che viene depositato. La portata e il rapporto tra i diversi gas controllano direttamente la velocità di crescita e la stechiometria del film.

- Portata: Aumentare la portata fornisce più reagente alla superficie, il che può aumentare la velocità di deposizione fino a un certo punto.

- Rapporto dei gas: Per i film composti (ad esempio, nitruro di silicio da silano e ammoniaca), il rapporto tra i gas precursori è fondamentale per ottenere la corretta composizione chimica nel film finale.

Tecnologia di deposizione

Sono stati sviluppati diversi metodi CVD per manipolare questi parametri, in particolare la temperatura, in modi unici.

- CVD Termica (APCVD/LPCVD): Si basa puramente sul calore per guidare la reazione. Semplice ed efficace, ma le alte temperature limitano i tipi di substrati che possono essere utilizzati.

- CVD potenziata al plasma (PECVD): Utilizza un campo elettrico per generare un plasma. Gli ioni ed elettroni energetici nel plasma forniscono l'energia per la reazione, consentendo alla deposizione di avvenire a temperature molto più basse.

- Deposizione a strati atomici (ALD): Una variante specializzata in cui i precursori vengono introdotti in impulsi sequenziali e auto-limitanti. Ciò fornisce un controllo senza pari, atomo per atomo, sullo spessore del film, ma a costo di essere un processo molto più lento.

Comprendere i compromessi

Ottimizzare un processo CVD comporta sempre la navigazione in una serie di compromessi critici. Comprendere questi è fondamentale per evitare le insidie comuni.

Velocità di deposizione vs. Qualità del film

Spingere per una velocità di deposizione più rapida, tipicamente aumentando la temperatura o il flusso di precursore, spesso avviene a scapito della qualità del film. Le alte velocità possono introdurre stress, difetti e scarsa uniformità nella struttura del film.

Temperatura vs. Compatibilità del substrato

Le alte temperature spesso producono film con migliore cristallinità e meno impurità. Tuttavia, queste temperature danneggeranno o distruggeranno i substrati sensibili alla temperatura come polimeri o circuiti integrati che hanno già subito altre fasi di lavorazione. Questo è il motivo principale per l'utilizzo di metodi a temperatura più bassa come la PECVD.

Conformità vs. Produttività

La conformità è la capacità di un film di rivestire uniformemente caratteristiche superficiali complesse e tridimensionali. Processi come l'ALD offrono una conformità quasi perfetta ma sono estremamente lenti. Al contrario, i processi ad alta velocità sono spesso limitati dal trasporto di massa e possono produrre rivestimenti non conformi, con film più spessi sulle superfici superiori rispetto ai lati.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo della tua applicazione determinerà come darai priorità e bilancerai questi fattori.

- Se la tua priorità principale sono film cristallini densi di alta qualità: Dai la priorità a un'alta temperatura del substrato e a un processo ottimizzato, limitato dalla velocità di reazione, in un ambiente a bassa pressione (LPCVD).

- Se la tua priorità principale è la deposizione su substrati sensibili alla temperatura: Un metodo potenziato al plasma (PECVD) o un altro metodo assistito da energia è essenziale per fornire energia di reazione senza calore eccessivo.

- Se la tua priorità principale è la massima precisione e il rivestimento uniforme su strutture 3D complesse: La deposizione a strati atomici (ALD) è la scelta superiore, accettando la sua produttività più lenta in cambio di un controllo senza pari.

Padroneggiare la deposizione chimica da vapore è l'arte di controllare con precisione l'ambiente di processo per guidare una reazione chimica verso le proprietà del film desiderate.

Tabella riassuntiva:

| Fattore | Impatto principale sul processo CVD |

|---|---|

| Temperatura del substrato | Controlla la cinetica di reazione; l'alta temperatura aumenta la velocità ma può causare reazioni in fase gassosa. |

| Pressione della camera | Governa il trasporto di massa; bassa pressione (LPCVD) migliora l'uniformità, alta pressione (APCVD) aumenta la velocità. |

| Portata e composizione del gas precursore | Determina la velocità di crescita e la stechiometria del film (composizione chimica). |

| Tecnologia di deposizione | Definisce le capacità del processo (ad esempio, PECVD per basse temperature, ALD per la massima conformità). |

Pronto a ottimizzare il tuo processo CVD?

L'attrezzatura giusta è fondamentale per un controllo preciso di temperatura, pressione e flusso di gas. KINTEK è specializzata in attrezzature da laboratorio di alta qualità e materiali di consumo, per tutte le tue esigenze di laboratorio. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza può aiutarti a ottenere una qualità e una consistenza del film superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi specifici della tua applicazione CVD.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- La deposizione chimica da fase vapore è un approccio "bottom-up"? Costruire materiali atomo per atomo

- Cos'è la deposizione fisica chimica da vapore? Una guida su PVD vs. CVD per il rivestimento a film sottile

- Come funziona la CVD per il grafene? Una guida alla produzione su larga scala e di alta qualità

- Cos'è la deposizione di film sottili con metodi di sputtering? Una guida al rivestimento PVD di alta qualità

- Come si prepara il grafene tramite CVD? Una guida passo passo alla sintesi su larga scala

- Qual è la bassa temperatura per la crescita del grafene? Sblocca una produzione scalabile ed economicamente vantaggiosa

- Quali sono i componenti della deposizione chimica da fase vapore? Le parti essenziali di un sistema CVD

- Qual è il principio del metodo CVD? Padroneggiare la deposizione di film sottili a livello atomico