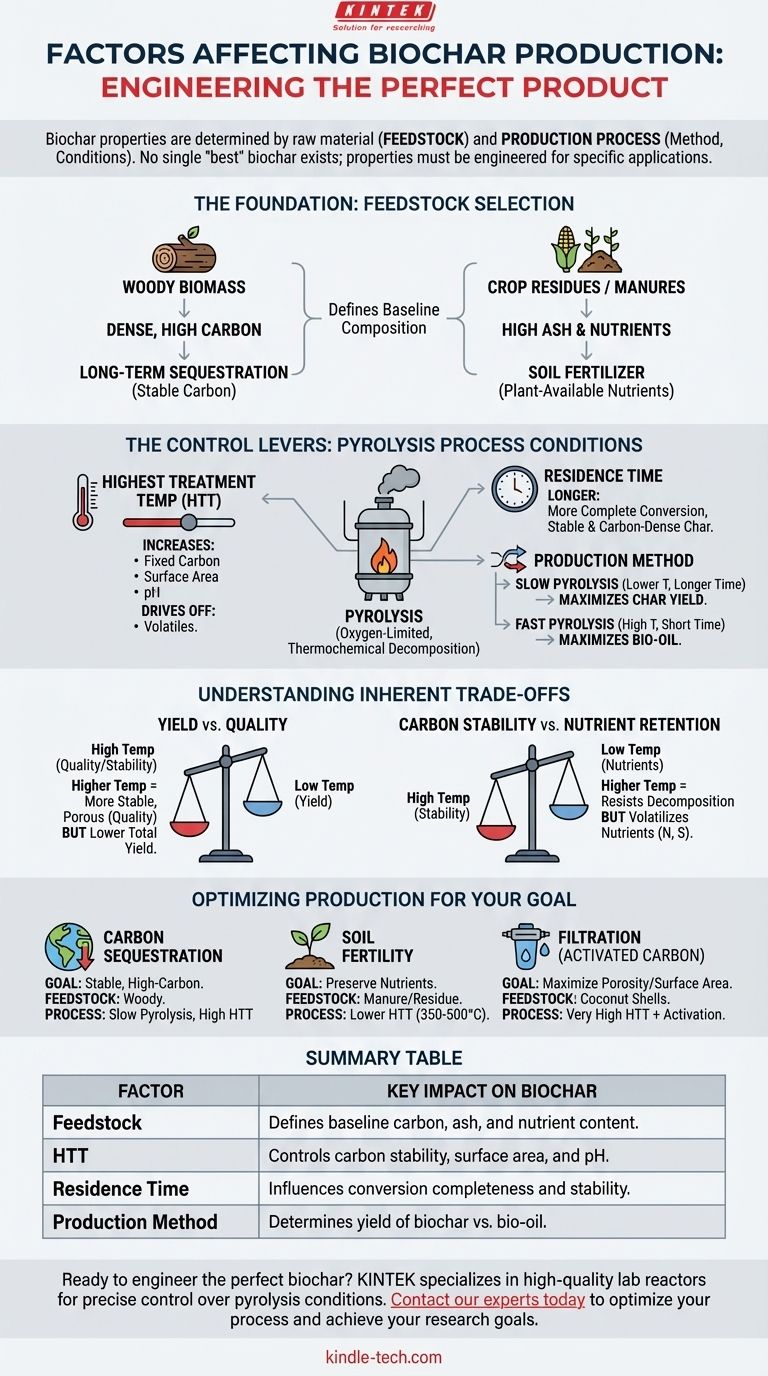

Le proprietà finali del biochar sono determinate da una combinazione della materia prima utilizzata e del processo di produzione specifico impiegato. I tre fattori principali che puoi controllare sono la materia prima iniziale della biomassa, il metodo di produzione (come la pirolisi lenta o veloce) e le precise condizioni di processo, in particolare la temperatura di trattamento più alta e la durata del processo, nota come tempo di residenza.

La sfida centrale nella produzione di biochar è la sua variabilità. Per superarla, devi capire che non esiste un unico biochar "migliore". Invece, la chiave è manipolare intenzionalmente i fattori di produzione per ingegnerizzare un prodotto finale con le proprietà fisiche e chimiche specifiche richieste per l'applicazione desiderata.

Le Fondamenta: Selezione della Materia Prima

Il tipo di biomassa utilizzata è il punto di partenza che definisce le potenziali caratteristiche del tuo biochar. Diverse materie prime hanno composizioni chimiche fondamentalmente diverse, che si riflettono nel prodotto finale.

Il Ruolo del Tipo di Materia Prima

La scelta tra biomassa legnosa, residui colturali o letame creerà biochar con proprietà molto diverse. La struttura iniziale, il contenuto di umidità e la composizione elementare di una materia prima (come carbonio, azoto e fosforo) stabiliscono la base.

Impatto sulle Proprietà del Biochar

Ad esempio, una materia prima legnosa densa produrrà generalmente un biochar più stabile e ad alto contenuto di carbonio, eccellente per il sequestro di carbonio a lungo termine. Al contrario, una materia prima come il letame darà origine a un biochar con un contenuto più elevato di ceneri e nutrienti, rendendolo più adatto per l'uso come fertilizzante del suolo.

Le Leve di Controllo: Condizioni del Processo di Pirolisi

La pirolisi è la decomposizione termochimica della biomassa in un ambiente a ossigeno limitato. Le condizioni specifiche in cui conduci questo processo ti danno un controllo preciso sul risultato finale.

Temperatura di Trattamento Più Alta (HTT)

La temperatura è probabilmente il parametro di processo più influente. All'aumentare della temperatura di trattamento più alta (HTT), vengono allontanati più composti volatili, risultando in un biochar con una percentuale più elevata di carbonio fisso, una maggiore superficie e un pH più alto.

Tempo di Residenza

Il tempo di residenza si riferisce a quanto tempo la biomassa viene mantenuta alla temperatura di trattamento più alta. Un tempo di residenza più lungo assicura un processo di conversione più completo, portando a un carbonio più stabile e denso. Tempi di residenza brevi possono lasciare alcuni composti organici non convertiti.

Metodo di Produzione

La tecnica complessiva, come la pirolisi lenta rispetto alla pirolisi veloce, determina anche il risultato. La pirolisi lenta, che comporta temperature più basse per periodi più lunghi, massimizza tipicamente la resa di carbonio. La pirolisi veloce utilizza temperature elevate e tempi di residenza molto brevi per massimizzare la produzione di bio-olio liquido, producendo meno biochar.

Comprendere i Compromessi Inerenti

Il controllo della produzione di biochar è un gioco di equilibrio tra proprietà contrastanti. Ottimizzare per una caratteristica spesso significa compromettere un'altra.

Resa vs. Qualità

Uno dei compromessi più comuni è tra resa e qualità. Temperature di produzione più elevate creano un biochar più poroso e stabile (alta qualità per il sequestro), ma bruciano anche una maggiore quantità della biomassa iniziale, con conseguente minore resa totale.

Stabilità del Carbonio vs. Ritenzione dei Nutrienti

Temperature più elevate creano strutture di carbonio altamente stabili che resistono alla decomposizione per secoli. Tuttavia, queste stesse alte temperature possono volatilizzare e allontanare preziosi nutrienti come azoto e zolfo, rendendo il biochar meno efficace come fertilizzante diretto.

Ottimizzare la Produzione per il Tuo Obiettivo

Per produrre biochar efficace, devi prima definire il tuo obiettivo primario. Il tuo obiettivo determina la combinazione ideale di materia prima e condizioni di processo.

- Se il tuo obiettivo principale è il sequestro di carbonio a lungo termine: Utilizza una materia prima legnosa e un processo di pirolisi lenta con una temperatura di trattamento elevata (es. >550°C) per creare un biochar stabile e ad alto contenuto di carbonio.

- Se il tuo obiettivo principale è migliorare la fertilità del suolo: Utilizza una materia prima ricca di nutrienti come letame o residui colturali e un processo di pirolisi a bassa temperatura (es. 350-500°C) per preservare i nutrienti disponibili per le piante.

- Se il tuo obiettivo principale è creare carbone attivo per la filtrazione: Utilizza una materia prima che produca un'elevata superficie (come gusci di cocco) e un processo a temperatura molto elevata, spesso seguito da una fase di attivazione, per massimizzare la porosità.

Controllando deliberatamente questi fattori, puoi passare dalla produzione di un sottoprodotto variabile all'ingegnerizzazione di un materiale ad alte prestazioni su misura per uno scopo specifico.

Tabella riassuntiva:

| Fattore | Impatto Chiave sul Biochar |

|---|---|

| Materia Prima | Definisce il contenuto base di carbonio, ceneri e nutrienti. |

| Temperatura di Trattamento Più Alta (HTT) | Controlla la stabilità del carbonio, la superficie e il pH. |

| Tempo di Residenza | Influenza la completezza della conversione e la stabilità. |

| Metodo di Produzione (es. Pirolisi Lenta) | Determina la resa di biochar vs. bio-olio. |

Pronto a ingegnerizzare il biochar perfetto per le tue esigenze specifiche? L'attrezzatura da laboratorio giusta è fondamentale per un controllo preciso della temperatura di pirolisi, del tempo di residenza e delle condizioni di processo. KINTEK è specializzata in reattori da laboratorio e sistemi di pirolisi di alta qualità che consentono ai ricercatori di produrre in modo coerente biochar su misura per il sequestro del carbonio, il miglioramento del suolo o applicazioni di filtrazione. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono ottimizzare il tuo processo di produzione di biochar e aiutarti a raggiungere i tuoi obiettivi di ricerca o di sostenibilità.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10