In fondo, la progettazione di un sistema di riscaldamento a induzione è un puzzle elettro-termico. Gli elementi primari sono un alimentatore ad alta frequenza, una bobina di induzione dalla forma precisa e il pezzo da riscaldare, tutti che lavorano in concerto. Il processo di progettazione prevede la selezione della giusta potenza, frequenza e geometria della bobina per generare calore elettromagneticamente, esattamente dove e quando ne hai bisogno.

Il successo di qualsiasi progetto di riscaldamento a induzione si basa su un principio: abbinare le caratteristiche elettriche del sistema alle proprietà del materiale del pezzo e al risultato di riscaldamento desiderato. È un attento equilibrio di frequenza, potenza e geometria della bobina per controllare la profondità, la velocità e la posizione del calore.

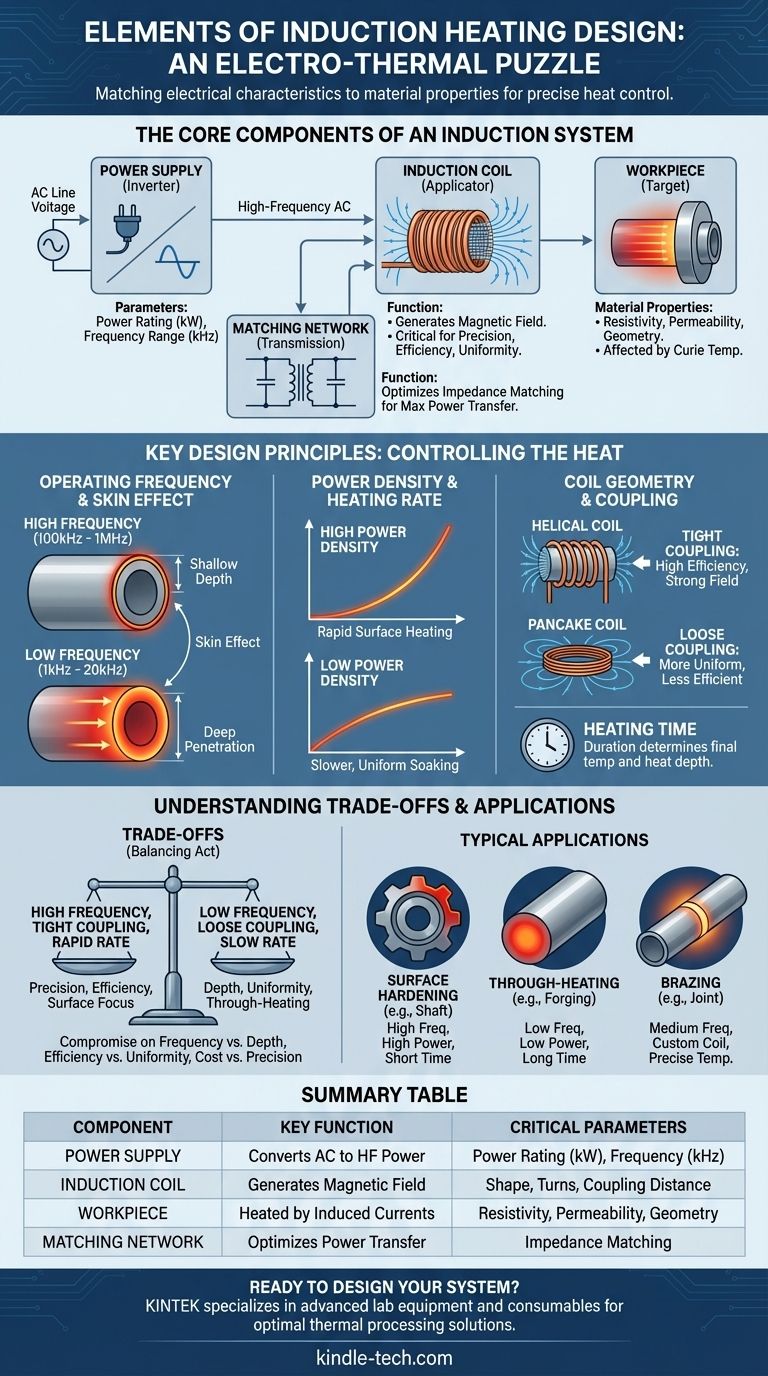

I Componenti Principali di un Sistema a Induzione

Un'installazione di riscaldamento a induzione è un sistema integrato. Comprendere come ogni componente contribuisce è il primo passo per una progettazione di successo.

L'Alimentatore: Il Motore

L'alimentatore, o inverter, è il cuore del sistema. Converte la tensione di rete CA standard in elettricità CA ad alta frequenza.

I due parametri più critici dell'alimentatore sono la sua potenza nominale (kW) e il suo intervallo di frequenza (kHz). La potenza nominale determina quanta energia può essere erogata, il che influenza la velocità massima di riscaldamento.

La Bobina di Induzione: L'Applicatore

La bobina di induzione (o induttore) è un conduttore di rame dalla forma personalizzata, tipicamente raffreddato ad acqua, che genera il campo magnetico alternato. Questo campo è ciò che induce la corrente di riscaldamento nel pezzo.

La progettazione della bobina è probabilmente l'elemento più critico per la precisione. La sua forma, il numero di spire e la prossimità al pezzo determinano l'efficienza e l'uniformità del modello di riscaldamento.

Il Pezzo: L'Obiettivo

Il pezzo stesso è un componente elettrico attivo nel circuito. Le sue proprietà del materiale—resistività, permeabilità magnetica e geometria—determinano come risponderà al campo magnetico.

Ad esempio, gli acciai magnetici sono molto più facili da riscaldare al di sotto della loro temperatura di Curie (circa 770°C o 1420°F) rispetto ai materiali non magnetici come l'alluminio o il rame.

La Rete di Accoppiamento: La Trasmissione

Spesso alloggiata con l'alimentatore o in una "stazione di riscaldamento" separata, una rete di accoppiamento di condensatori e trasformatori ottimizza il sistema.

Il suo compito è quello di abbinare l'impedenza elettrica della bobina e del pezzo al punto operativo ideale dell'alimentatore. Un sistema ben accoppiato garantisce che la massima potenza venga trasferita al pezzo invece di essere sprecata come calore nei componenti.

Principi di Progettazione Chiave: Controllare il Calore

I componenti sono solo gli strumenti. Il vero lavoro di progettazione consiste nell'applicare i principi fondamentali della fisica per ottenere un risultato termico specifico, come l'indurimento superficiale, la fusione o la brasatura.

Frequenza Operativa: Definire l'"Effetto Pelle"

La scelta di progettazione più importante è la frequenza operativa. Le correnti ad alta frequenza tendono a fluire solo sulla superficie di un conduttore, un fenomeno noto come effetto pelle.

Una frequenza più alta si traduce in una profondità di riscaldamento più superficiale (profondità di riferimento). Una frequenza più bassa consente alle correnti indotte di penetrare più in profondità nel materiale.

- Alta Frequenza (100 kHz - 1 MHz): Ideale per l'indurimento superficiale, la brasatura di materiali sottili o il riscaldamento di parti molto piccole.

- Bassa Frequenza (1 kHz - 20 kHz): Utilizzata per il riscaldamento passante di grandi billette, la forgiatura o la tempra profonda.

Densità di Potenza: Impostare la Velocità di Riscaldamento

La densità di potenza è la quantità di potenza applicata per unità di superficie (ad esempio, Watt per cm²). Controlla direttamente la velocità con cui la superficie del pezzo si riscalda.

Un'elevata densità di potenza fornisce un riscaldamento rapido, essenziale per i trattamenti superficiali in cui si desidera riscaldare la superficie prima che il nucleo si riscaldi. Una densità di potenza inferiore si traduce in un riscaldamento più lento e delicato, consentendo al calore di penetrare uniformemente attraverso il pezzo.

Geometria della Bobina e Accoppiamento: Focalizzare l'Energia

La distanza di accoppiamento—il divario tra la bobina e il pezzo—è critica. Un accoppiamento più stretto (un divario più piccolo) si traduce in un trasferimento di energia più efficiente e in un campo magnetico più forte.

La forma della bobina deve anche rispecchiare la geometria del pezzo per garantire un riscaldamento uniforme. Un pezzo cilindrico utilizza una bobina elicoidale (solenoide), mentre una superficie piana potrebbe utilizzare una bobina a "pancake".

Tempo di Riscaldamento: Raggiungere la Temperatura Target

Infine, il tempo di riscaldamento è la durata per cui viene applicata la potenza. Questo, combinato con la densità di potenza, determina la temperatura finale e la profondità a cui il calore si conduce dalla superficie al nucleo del pezzo.

Comprendere i Compromessi

Ogni progetto a induzione comporta il bilanciamento di fattori contrastanti. Essere consapevoli di questi compromessi è il segno di un designer esperto.

Frequenza vs. Profondità di Riscaldamento

Questo è il compromesso fondamentale. Non è possibile ottenere un riscaldamento profondo e passante con una frequenza molto alta, e non è possibile ottenere un indurimento superficiale preciso e superficiale con una frequenza molto bassa. La frequenza deve essere scelta per corrispondere alla profondità di riscaldamento target per il materiale specifico.

Efficienza vs. Uniformità

Accoppiare strettamente la bobina al pezzo è altamente efficiente, trasferendo la massima quantità di energia. Tuttavia, può creare punti caldi e un riscaldamento non uniforme, soprattutto intorno agli angoli acuti.

Allentare l'accoppiamento fornisce un modello di riscaldamento più uniforme ma riduce l'efficienza energetica, richiedendo più potenza o un tempo di riscaldamento più lungo per ottenere lo stesso risultato.

Costo vs. Precisione

Una semplice bobina a spira singola e un alimentatore di base possono essere economici. Tuttavia, ottenere un modello di riscaldamento complesso su un pezzo intricato potrebbe richiedere un sistema di scansione sofisticato e multi-asse, una bobina lavorata a CNC e un alimentatore avanzato, aumentando significativamente i costi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione detta il progetto. Non esiste una singola configurazione "migliore"; esiste solo la configurazione migliore per il tuo specifico obiettivo di processo termico.

- Se il tuo obiettivo principale è l'indurimento superficiale di un albero d'acciaio: Utilizzerai un'alta frequenza, un'elevata densità di potenza e un tempo di riscaldamento molto breve per riscaldare rapidamente lo strato esterno prima della tempra.

- Se il tuo obiettivo principale è il riscaldamento passante di una grande billetta di alluminio per la forgiatura: Utilizzerai una bassa frequenza e un tempo di riscaldamento più lungo per consentire al calore di penetrare e impregnare uniformemente l'intero pezzo.

- Se il tuo obiettivo principale è la brasatura di un giunto rame-acciaio: Utilizzerai una frequenza medio-alta e una bobina dalla forma personalizzata progettata per riscaldare l'area del giunto al punto di fusione della lega di brasatura senza surriscaldare i componenti circostanti.

Padroneggiando questi elementi fondamentali, puoi progettare un processo a induzione che non sia solo veloce ed efficiente, ma anche precisamente adattato alle tue esigenze di produzione.

Tabella Riepilogativa:

| Componente | Funzione Chiave | Parametri Critici |

|---|---|---|

| Alimentatore | Converte la CA in potenza ad alta frequenza | Potenza nominale (kW), Frequenza (kHz) |

| Bobina di Induzione | Genera campo magnetico per il riscaldamento | Forma, spire, distanza di accoppiamento |

| Pezzo | Materiale riscaldato da correnti indotte | Resistività, permeabilità, geometria |

| Rete di Accoppiamento | Ottimizza l'efficienza del trasferimento di potenza | Accoppiamento di impedenza |

Pronto a progettare un sistema di riscaldamento a induzione preciso ed efficiente per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, offrendo soluzioni su misura per le tue sfide di processo termico. Che tu abbia bisogno di indurimento superficiale, brasatura o riscaldamento passante, la nostra esperienza garantisce prestazioni e affidabilità ottimali. Contattaci oggi per discutere come possiamo migliorare il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Pressa piana riscaldata a infrarossi

- Circolatore Termostatizzabile Riscaldante Raffreddante da 30L per Bagno d'Acqua di Raffreddamento a Temperatura Costante Alta e Bassa

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

- Circolatore per bagni d'acqua riscaldante e refrigerante da 50L per reazioni a temperatura costante alta e bassa

- Circolatore termostatico riscaldante e refrigerante da 20L per reazioni a temperatura costante alta e bassa

Domande frequenti

- Qual è la temperatura del forno a induzione? Sbloccare il calore giusto per il tuo processo

- Quali metalli possono essere riscaldati tramite induzione? Scopri i migliori metalli per un riscaldamento a induzione efficiente.

- Cos'è un forno Inductotherm? Sfruttare la potenza elettromagnetica per una fusione rapida e pura

- Qual è il ruolo del forno a induzione sottovuoto nella produzione di acciaio AFA? Sblocca la precisione delle leghe ad alta purezza

- Il riscaldamento a induzione funziona sul rame? Sì, con l'attrezzatura ad alta frequenza giusta.

- Quali sono i due metodi di riscaldamento a induzione? Spiegazione dei forni a crogiolo e a canale

- Qual è l'intervallo di temperatura per il riscaldamento a induzione? Da ambiente a oltre 3000°C con precisione senza pari

- Qual è la differenza tra forno a resistenza e forno a induzione? Scegli il metodo di riscaldamento giusto per il tuo laboratorio