Gli svantaggi principali di un forno a resistenza sono gli elevati costi economici e le specifiche limitazioni operative. Questi includono un investimento iniziale significativo per l'infrastruttura elettrica, un elevato consumo di elettricità continuo e un rischio critico di guasto dell'isolamento quando si opera a temperature superiori a 1000°C.

Sebbene i forni a resistenza offrano un controllo eccezionale della temperatura e un'elevata efficienza termica, questi vantaggi hanno un costo diretto. I decisori devono valutare la necessità di precisione rispetto al significativo investimento finanziario e ai rischi operativi intrinseci ad alta temperatura.

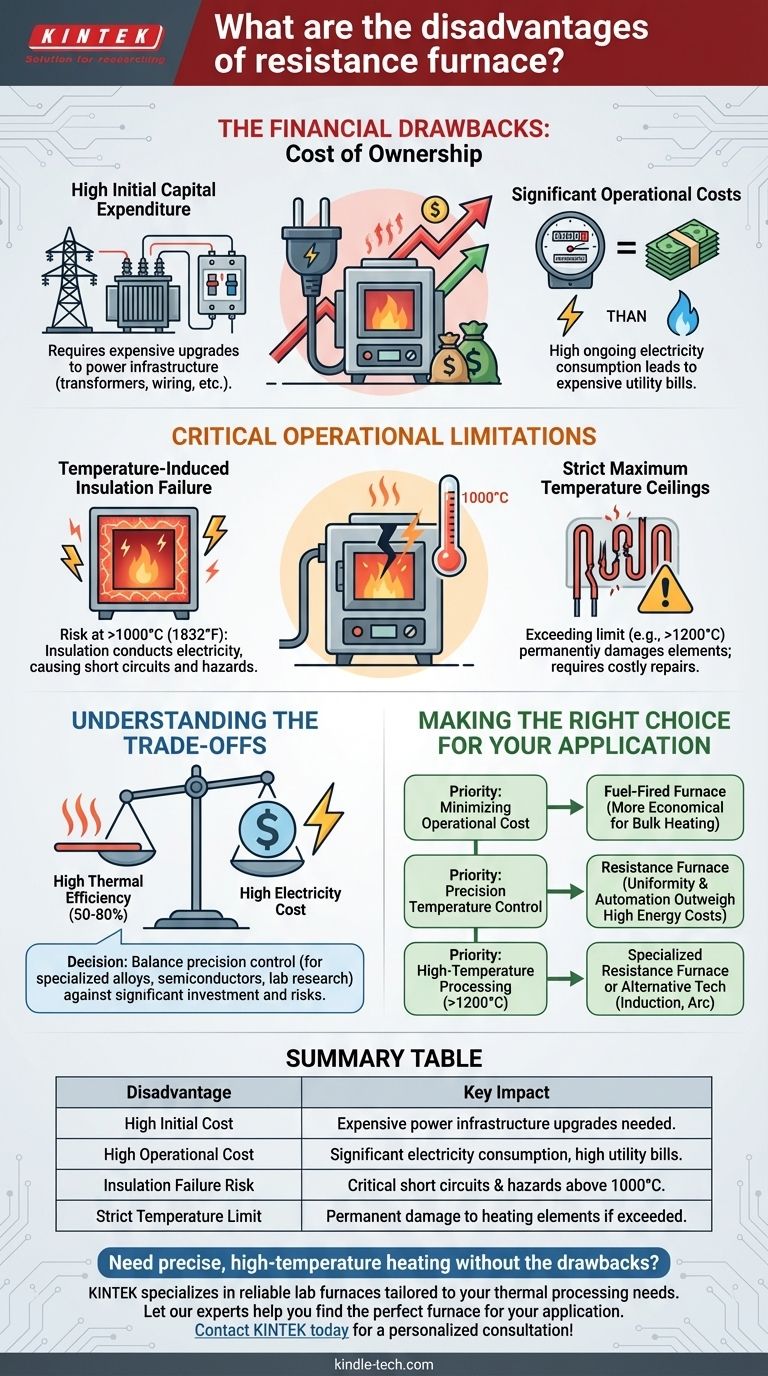

Gli Svantaggi Finanziari: Costo di Proprietà

Gli svantaggi più immediati e persistenti di un forno a resistenza sono di natura finanziaria. Il costo totale di proprietà si estende ben oltre il prezzo dell'unità stessa.

Elevate Spese in Conto Capitale Iniziali

Un forno a resistenza consuma una grande quantità di energia. Ciò spesso richiede l'aggiornamento dell'infrastruttura elettrica della vostra struttura, inclusi trasformatori, interruttori e cablaggi, per gestire l'elevato carico. Questa "attrezzatura di distribuzione dell'energia" rappresenta un costo iniziale significativo e spesso trascurato.

Costi Operativi Significativi

Questi forni convertono l'energia elettrica direttamente in calore. Sebbene siano efficienti in questa conversione, l'elettricità è spesso una fonte di energia più costosa rispetto ad alternative come il gas naturale. Ciò si traduce in bollette energetiche elevate, rendendoli costosi per operazioni di riscaldamento continue o su larga scala.

Limitazioni Operative Critiche

Oltre al costo, i forni a resistenza presentano limitazioni fisiche e materiali intrinseche che ne determinano l'uso.

Guasto dell'Isolamento Indotto dalla Temperatura

Questo è il rischio operativo e di sicurezza più critico. A temperature superiori a 1000°C (1832°F), i materiali refrattari utilizzati per l'isolamento possono iniziare a condurre elettricità. Ciò compromette l'isolamento elettrico del forno, creando un grave rischio di cortocircuiti, danni alle apparecchiature e pericoli di scosse elettriche.

Limiti Massimi di Temperatura Rigidi

Ogni forno a resistenza è progettato con una temperatura massima di esercizio determinata dagli elementi riscaldanti e dai materiali strutturali. Superare questo limite, anche per brevi periodi, può causare danni permanenti agli elementi, con conseguenti costose riparazioni e tempi di inattività. La maggior parte dei forni a scatola comuni, ad esempio, sono classificati per un funzionamento al di sotto dei 1200°C.

Comprendere i Compromessi

Scegliere un forno a resistenza implica bilanciare i suoi vantaggi unici rispetto ai suoi chiari svantaggi.

Il Paradosso dell'Efficienza

I forni a resistenza vantano un'elevata efficienza termica, spesso tra il 50% e l'80%. Ciò significa che una grande percentuale dell'elettricità consumata viene convertita con successo in calore utile all'interno della camera. Tuttavia, questa efficienza non si traduce necessariamente in un basso costo. L'alto prezzo dell'elettricità può rendere un forno a resistenza altamente efficiente più costoso da gestire rispetto a un'alternativa a combustibile meno efficiente.

Quando il Controllo Giustifica il Costo

La ragione principale per accettare i costi elevati è il controllo del processo. I forni a resistenza consentono una gestione della temperatura estremamente precisa, uniforme e facilmente automatizzabile. Per applicazioni come il trattamento di leghe metalliche speciali, la produzione di semiconduttori o la conduzione di ricerche di laboratorio sensibili, questo livello di controllo non è negoziabile e giustifica la spesa.

Prendere la Scelta Giusta per la Vostra Applicazione

In definitiva, la decisione dipende dalle vostre priorità operative specifiche.

- Se la vostra priorità principale è minimizzare i costi operativi: Un forno a resistenza potrebbe non essere adatto per il riscaldamento di massa; un forno a combustibile è probabilmente più economico.

- Se la vostra priorità principale è il controllo preciso della temperatura: L'uniformità e l'automazione senza pari di un forno a resistenza spesso superano i suoi elevati costi energetici.

- Se la vostra priorità principale è l'elaborazione ad alta temperatura (superiore a 1200°C): Dovete selezionare un forno appositamente progettato e rimanere vigili sull'integrità dell'isolamento, oppure considerare tecnologie alternative come forni a induzione o ad arco.

Comprendere queste limitazioni economiche e operative è la chiave per sfruttare correttamente la precisione e il controllo che offre un forno a resistenza.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Costo Iniziale Elevato | Richiede costosi aggiornamenti dell'infrastruttura elettrica (trasformatori, cablaggi). |

| Costo Operativo Elevato | Il consumo significativo di elettricità porta a bollette energetiche costose. |

| Rischio di Guasto dell'Isolamento | Rischio critico di cortocircuiti e pericoli sopra i 1000°C (1832°F). |

| Limite di Temperatura Rigido | Superare la potenza nominale può danneggiare permanentemente gli elementi riscaldanti. |

Avete bisogno di un riscaldamento preciso ad alta temperatura senza gli inconvenienti?

Sebbene i forni a resistenza presentino limitazioni, la scelta della giusta attrezzatura da laboratorio è fondamentale per il vostro budget, la sicurezza e il successo del processo. KINTEK è specializzata nel fornire forni e attrezzature da laboratorio affidabili, personalizzati per le vostre specifiche esigenze di lavorazione termica, sia che richiediate un controllo eccezionale per la ricerca o una soluzione economicamente vantaggiosa per la produzione.

Lasciate che i nostri esperti vi aiutino a trovare il forno perfetto per la vostra applicazione. Contattate KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.