Sebbene l'indurimento dell'acciaio sia un processo fondamentale per aumentarne la resistenza e la resistenza all'usura, non è un pasto gratis in termini metallurgici. Lo svantaggio principale è che il drastico aumento della durezza avviene a scapito diretto della tenacità del materiale, rendendolo significativamente più fragile e suscettibile alla frattura sotto impatto o carico d'urto.

Il compromesso fondamentale dell'indurimento dell'acciaio è semplice: si scambia la duttilità e la tenacità per durezza e resistenza. Ciò introduce rischi come cricche e distorsioni, che devono essere gestiti attentamente attraverso il controllo del processo e trattamenti secondari come la rinvenimento.

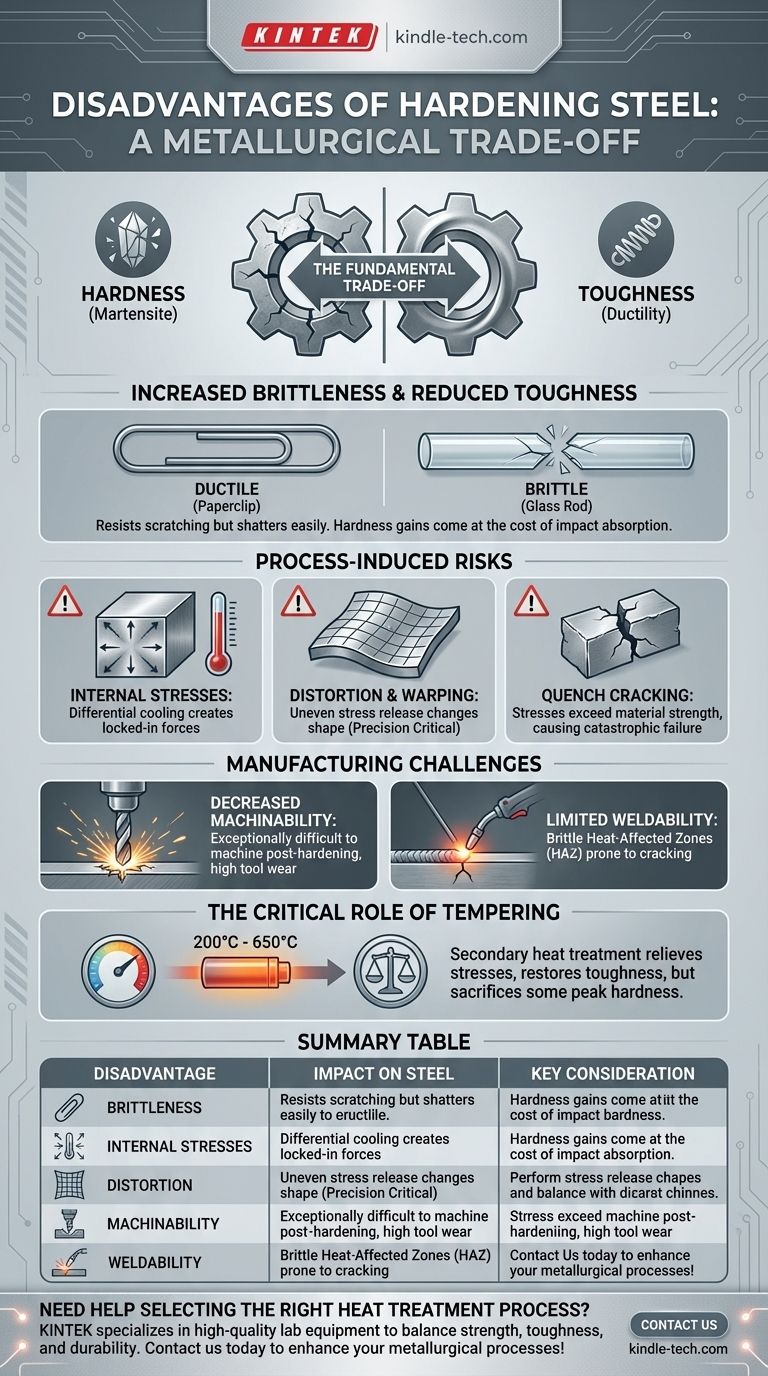

Il compromesso fondamentale: durezza contro tenacità

L'indurimento trasforma la struttura cristallina interna dell'acciaio in martensite, una configurazione estremamente dura ma intrinsecamente fragile. Questo crea un materiale con una nuova serie di proprietà e limitazioni.

L'aumento della fragilità

L'acciaio temprato e non rinvenuto si comporta più come una ceramica che come un metallo tipico. Resiste ai graffi e alla deformazione, ma ha pochissima capacità di piegarsi o allungarsi prima di rompersi.

Pensa a una graffetta contro un'asta di vetro. Puoi piegare la graffetta duttile più volte, ma l'asta di vetro fragile si spezzerà nettamente con pochissima flessione. L'indurimento spinge l'acciaio molto verso il comportamento dell'asta di vetro.

Riduzione della tenacità e della duttilità

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi. La duttilità è la sua capacità di essere allungato o tirato.

La struttura martensitica creata durante l'indurimento limita gravemente il movimento degli atomi all'interno del reticolo cristallino dell'acciaio. Questo è ciò che lo rende duro, ma impedisce anche al materiale di assorbire energia d'impatto, portando a una bassa tenacità.

Rischi e sfide indotti dal processo

Il processo di indurimento stesso — raffreddare rapidamente l'acciaio da oltre 900°C — è aggressivo e introduce rischi significativi per il componente.

Introduzione di tensioni interne

Durante la tempra, la superficie esterna della parte in acciaio si raffredda e si contrae molto più velocemente del nucleo. Questo differenziale crea immense tensioni interne che rimangono bloccate nel materiale.

Queste tensioni residue possono agire come punti deboli pre-caricati, contribuendo a un cedimento prematuro durante l'uso, anche sotto carichi inferiori al limite di resistenza previsto del materiale.

Rischio di distorsione e deformazione

Man mano che le tensioni interne si accumulano e si rilasciano in modo non uniforme durante la tempra, la parte può cambiare fisicamente forma. Questa distorsione o deformazione può essere un guasto critico, specialmente per i componenti di precisione che devono soddisfare tolleranze dimensionali ristrette.

Le parti lunghe e sottili o i componenti con geometrie complesse sono particolarmente suscettibili a questo problema.

Potenziale di cricche da tempra

Questa è la modalità di guasto più catastrofica del processo di indurimento. Se le tensioni interne generate durante la tempra superano la resistenza alla trazione ultima dell'acciaio, la parte si spezzerà semplicemente.

Angoli interni acuti, cambiamenti improvvisi di spessore e mezzi di tempra eccessivamente aggressivi (come salamoia o acqua) aumentano significativamente il rischio di cricche da tempra.

Comprendere i compromessi chiave

Scegliere di indurire un componente richiede di bilanciare i suoi benefici rispetto ai suoi inconvenienti intrinseci e alle complessità di produzione.

Il ruolo critico del rinvenimento

Praticamente nessun componente in acciaio viene utilizzato nel suo stato completamente indurito a causa dell'estrema fragilità. È quasi sempre necessario un trattamento termico secondario chiamato rinvenimento.

Il rinvenimento prevede il riscaldamento della parte indurita a una temperatura molto più bassa (ad esempio, 200°C - 650°C) per alleviare le tensioni interne e ripristinare un certo grado di tenacità. Tuttavia, questo processo riduce anche la durezza di picco raggiunta durante la tempra. Maggiore è la temperatura di rinvenimento, più tenace ma meno duro diventa l'acciaio.

Ridotta lavorabilità

L'acciaio temprato è eccezionalmente difficile e costoso da lavorare. La sua elevata resistenza all'usura agisce contro gli utensili da taglio.

Per questo motivo, tutte le principali operazioni di lavorazione come fresatura, foratura e tornitura vengono tipicamente completate prima del processo di trattamento termico. Qualsiasi lavorazione richiesta dopo l'indurimento, come la correzione della distorsione, deve essere eseguita con processi più lenti e costosi come la rettifica o l'elettroerosione (EDM).

Saldabilità limitata

Saldare una parte completamente indurita è molto problematico. Il calore intenso e localizzato dell'arco crea una nuova zona termicamente alterata (ZTA) fragile che è estremamente incline a cricche durante il raffreddamento.

Saldare con successo materiali temprati richiede procedure specializzate, inclusi il preriscaldamento e i trattamenti termici post-saldatura, che aggiungono notevole complessità e costi alla fabbricazione.

Fare la scelta giusta per la tua applicazione

Comprendere questi svantaggi è fondamentale per utilizzare efficacemente il trattamento termico. La tua decisione dovrebbe essere guidata dal requisito principale del componente.

- Se la tua priorità principale è la massima resistenza all'usura: Indurisci l'acciaio al suo massimo potenziale e pianifica la rettifica post-processo per ottenere le dimensioni finali, accettando la minore tenacità.

- Se la tua priorità principale è la resistenza agli urti e la durabilità: Utilizza un ciclo di indurimento e rinvenimento, sacrificando una certa durezza di picco per ottenere la tenacità necessaria per l'applicazione.

- Se la tua priorità principale è la stabilità dimensionale e la facilità di produzione: Lavora la parte fino alla sua forma finale prima dell'indurimento e utilizza una tempra attentamente controllata per minimizzare la distorsione, o considera un materiale diverso.

Riconoscendo che la durezza viene guadagnata a scapito di altre proprietà chiave, puoi progettare un componente che possieda il preciso equilibrio di caratteristiche necessarie per avere successo.

Tabella riassuntiva:

| Svantaggio | Impatto sull'acciaio | Considerazione chiave |

|---|---|---|

| Aumento della fragilità | Riduzione della tenacità e della resistenza agli urti | Alto rischio di frattura sotto carico d'urto |

| Tensioni interne | Rischio di cricche e cedimenti prematuri | Richiede tempra controllata e rinvenimento |

| Distorsione e deformazione | Inaccuratezze dimensionali | Critico per i componenti di precisione |

| Ridotta lavorabilità | Difficile da lavorare dopo l'indurimento | La maggior parte della lavorazione deve avvenire prima del trattamento termico |

| Saldabilità limitata | Alto rischio di cricche nelle zone termicamente alterate | Richiede procedure di saldatura specializzate |

Hai bisogno di aiuto per selezionare il giusto processo di trattamento termico per i tuoi componenti in acciaio? Noi di KINTEK siamo specializzati nel fornire attrezzature e materiali di consumo di laboratorio di alta qualità su misura per le esigenze del tuo laboratorio. Che tu stia ottimizzando i cicli di indurimento o bilanciando le proprietà dei materiali, la nostra esperienza ti assicura di ottenere il perfetto equilibrio tra resistenza, tenacità e durabilità. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi metallurgici e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici