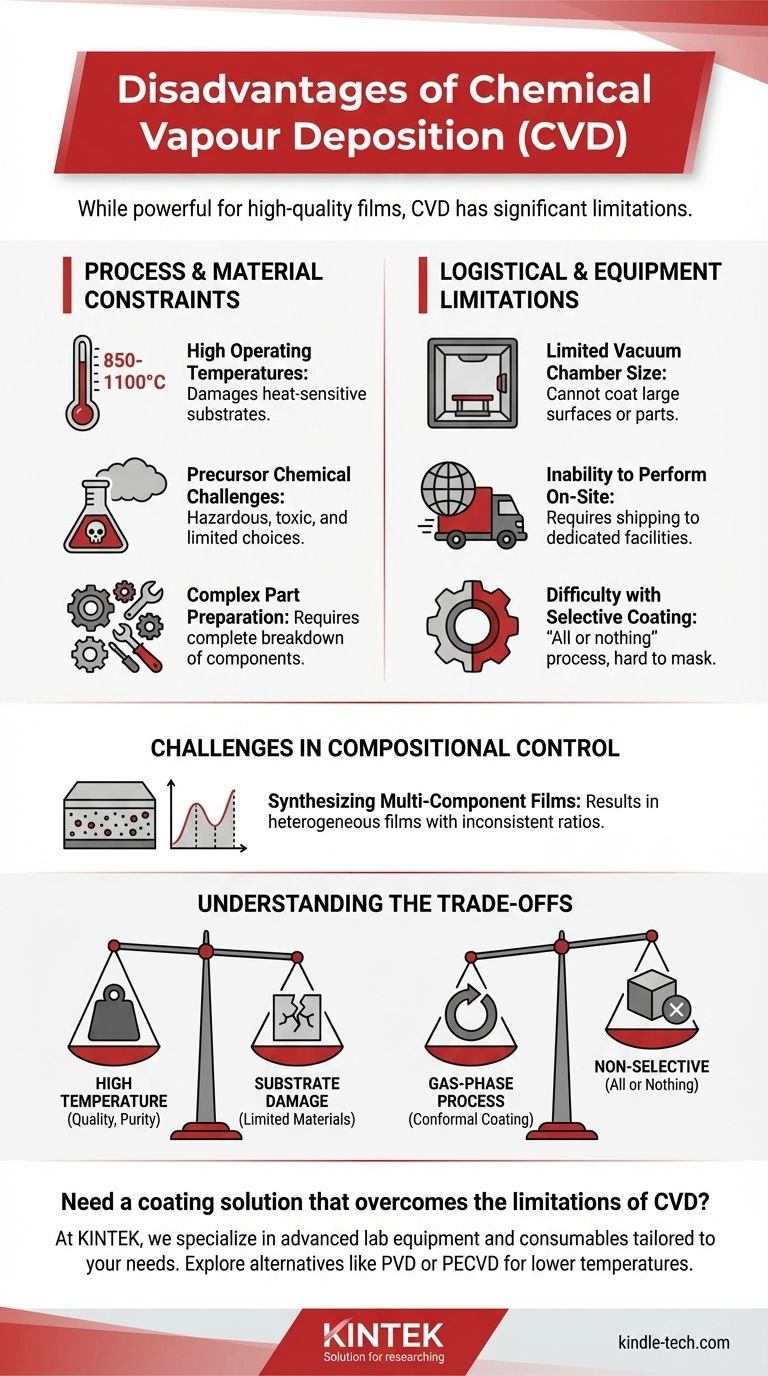

Sebbene sia una tecnica potente per la creazione di film di alta qualità, la Deposizione Chimica da Fase Vapore (CVD) non è priva di significative limitazioni. I suoi principali svantaggi derivano dalle alte temperature richieste, dalla natura pericolosa e limitata dei prodotti chimici precursori e dai vincoli logistici legati alle dimensioni dell'attrezzatura e all'incapacità di eseguire facilmente rivestimenti selettivi. Questi fattori possono limitare i tipi di materiali che possono essere rivestiti e aumentare la complessità operativa.

I principali svantaggi della CVD sono una diretta conseguenza del suo processo fondamentale: l'uso di alta energia termica per guidare le reazioni chimiche da una fase gassosa. Questo crea un sistema potente ma inflessibile con importanti vincoli di temperatura, compatibilità dei materiali e controllo del processo che devono essere attentamente valutati.

Vincoli di Processo e Materiali

Gli ostacoli più significativi nella CVD sono spesso legati alle esigenti condizioni fisiche e chimiche del processo stesso.

Alte Temperature Operative

Le reazioni chimiche centrali alla CVD richiedono tipicamente temperature molto elevate, spesso nell'intervallo di 850-1100°C.

Questo calore estremo significa che molti potenziali materiali di substrato, come polimeri, alcune leghe metalliche o componenti completamente assemblati, semplicemente non possono sopportare il processo senza essere danneggiati o distrutti.

Sfide dei Prodotti Chimici Precursori

Il processo si basa su prodotti chimici precursori volatili che possono essere trasportati come gas. Trovare precursori che siano altamente volatili ma anche non tossici e non piroforici (che non si autoaccendono) è una sfida importante.

Questa mancanza di prodotti chimici ideali può limitare i tipi di film che possono essere depositati o introdurre significative complessità di sicurezza e manipolazione nel processo di produzione.

Preparazione di Parti Complesse

Per garantire un rivestimento uniforme, le parti devono spesso essere completamente scomposte in singoli componenti prima di essere collocate nella camera di reazione.

Questo requisito aggiunge un significativo lavoro, tempo e complessità logistica, specialmente per assemblaggi complessi.

Limitazioni Logistiche e delle Attrezzature

Oltre al processo principale, le limitazioni pratiche relative all'attrezzatura e al suo funzionamento possono rendere la CVD impraticabile per determinate applicazioni.

Dimensioni Limitate della Camera a Vuoto

La CVD viene eseguita all'interno di una camera a vuoto, e la dimensione di questa camera determina la dimensione massima della parte che può essere rivestita. Ciò rende difficile o impossibile rivestire superfici o componenti molto grandi.

Impossibilità di Eseguire In Loco

La CVD è un processo industriale specializzato che richiede attrezzature dedicate e complesse. Generalmente non può essere eseguita in loco, il che significa che le parti devono essere spedite a un centro di rivestimento dedicato, aumentando i tempi di consegna e i costi.

Difficoltà con il Rivestimento Selettivo

La natura gassosa dei precursori significa che depositeranno un film su tutte le superfici esposte all'interno della camera. Questo rende la CVD un processo "tutto o niente", dove rivestire selettivamente solo un'area specifica di una parte è estremamente difficile e spesso richiede una mascheratura complessa.

Sfide nel Controllo della Composizione

Per applicazioni avanzate che richiedono miscele di materiali precise, la CVD presenta difficoltà uniche.

Sintesi di Film Multicomponente

La creazione di film da più materiali (ad esempio, leghe complesse) è impegnativa. Ogni prodotto chimico precursore ha una diversa pressione di vapore, velocità di reazione e caratteristica di crescita.

Questa variazione rende difficile controllare la composizione finale in modo uniforme, spesso risultando in un film eterogeneo in cui i rapporti dei materiali sono incoerenti sulla superficie.

Comprendere i Compromessi

Gli svantaggi della CVD non sono arbitrari; sono i diretti compromessi per i suoi principali vantaggi.

Qualità vs. Temperatura

L'alta temperatura del processo è uno svantaggio primario, ma è anche ciò che fornisce l'energia necessaria per formare film altamente puri, densi e ben cristallizzati. La qualità del rivestimento è direttamente collegata all'ambiente ad alta energia.

Rivestimento Conforme vs. Selettività

La natura in fase gassosa del processo è responsabile del suo svantaggio "tutto o niente". Tuttavia, questa stessa caratteristica consente alla CVD di produrre eccellenti proprietà di "avvolgimento", rivestendo conformemente forme complesse e superfici interne che i processi a linea di vista non possono raggiungere.

Purezza vs. Pericolo del Precursore

L'obiettivo di creare film di eccezionale purezza spesso richiede l'uso di prodotti chimici precursori altamente reattivi. Questa reattività è ciò che garantisce una reazione pulita, ma è anche ciò che può rendere i prodotti chimici pericolosi da maneggiare.

Fare la Scelta Giusta per la Tua Applicazione

Valutare questi svantaggi rispetto ai tuoi obiettivi di progetto è fondamentale per prendere una decisione informata.

- Se il tuo obiettivo principale è la massima qualità e purezza del film per un substrato termicamente stabile: la CVD è spesso la scelta superiore, a condizione che tu possa gestire i vincoli operativi.

- Se stai lavorando con materiali sensibili alla temperatura come polimeri o alcune leghe: devi considerare varianti a bassa temperatura come la CVD potenziata al plasma (PECVD) o esplorare metodi alternativi come la Deposizione Fisica da Fase Vapore (PVD).

- Se richiedi un rivestimento selettivo su aree specifiche di un componente grande: la natura "tutto o niente" della CVD la rende una scelta inadatta; altri metodi come la sputtering o la spruzzatura termica potrebbero essere più pratici.

- Se stai sviluppando film in lega multicomponente complessi: le sfide nel controllo della stechiometria con la CVD sono significative e devi essere preparato per un ampio sviluppo del processo.

Comprendere queste limitazioni è il primo passo per sfruttare efficacemente la potenza della CVD o scegliere un'alternativa più adatta al tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Categoria di Svantaggio | Sfida Chiave | Impatto sul Processo |

|---|---|---|

| Processo & Materiale | Alte temperature operative (850-1100°C) | Limita i materiali del substrato; può danneggiare i componenti. |

| Processo & Materiale | Prodotti chimici precursori pericolosi/limitati | Aumenta la complessità della sicurezza e limita i tipi di film. |

| Logistica & Attrezzature | Dimensioni limitate della camera a vuoto | Non può rivestire superfici o componenti molto grandi. |

| Logistica & Attrezzature | Impossibilità di rivestimento selettivo | Riveste tutte le superfici esposte; difficile mascherare le aree. |

| Controllo della Composizione | Difficoltà con i film multicomponente | Difficile ottenere rapporti di materiale uniformi (film eterogenei). |

Hai bisogno di una soluzione di rivestimento che superi le limitazioni della CVD?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo avanzati, su misura per le tue specifiche esigenze di laboratorio. Che tu stia esplorando alternative come la PVD o richieda attrezzature per la CVD potenziata al plasma (PECVD) per abbassare le temperature di processo, i nostri esperti possono aiutarti a trovare la soluzione giusta per i tuoi materiali e la tua applicazione.

Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio.

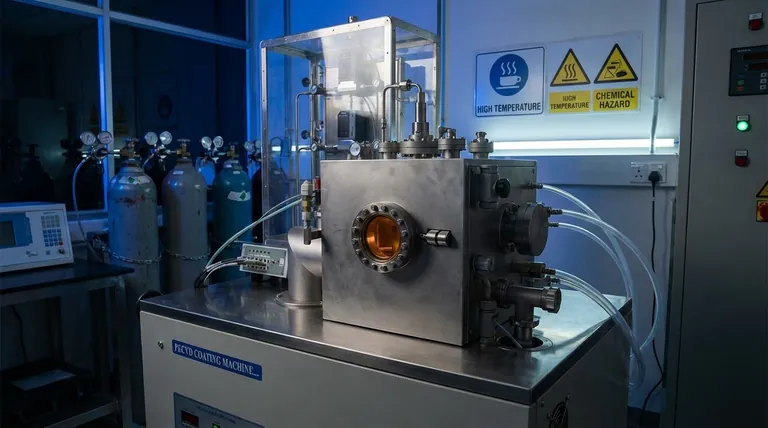

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse