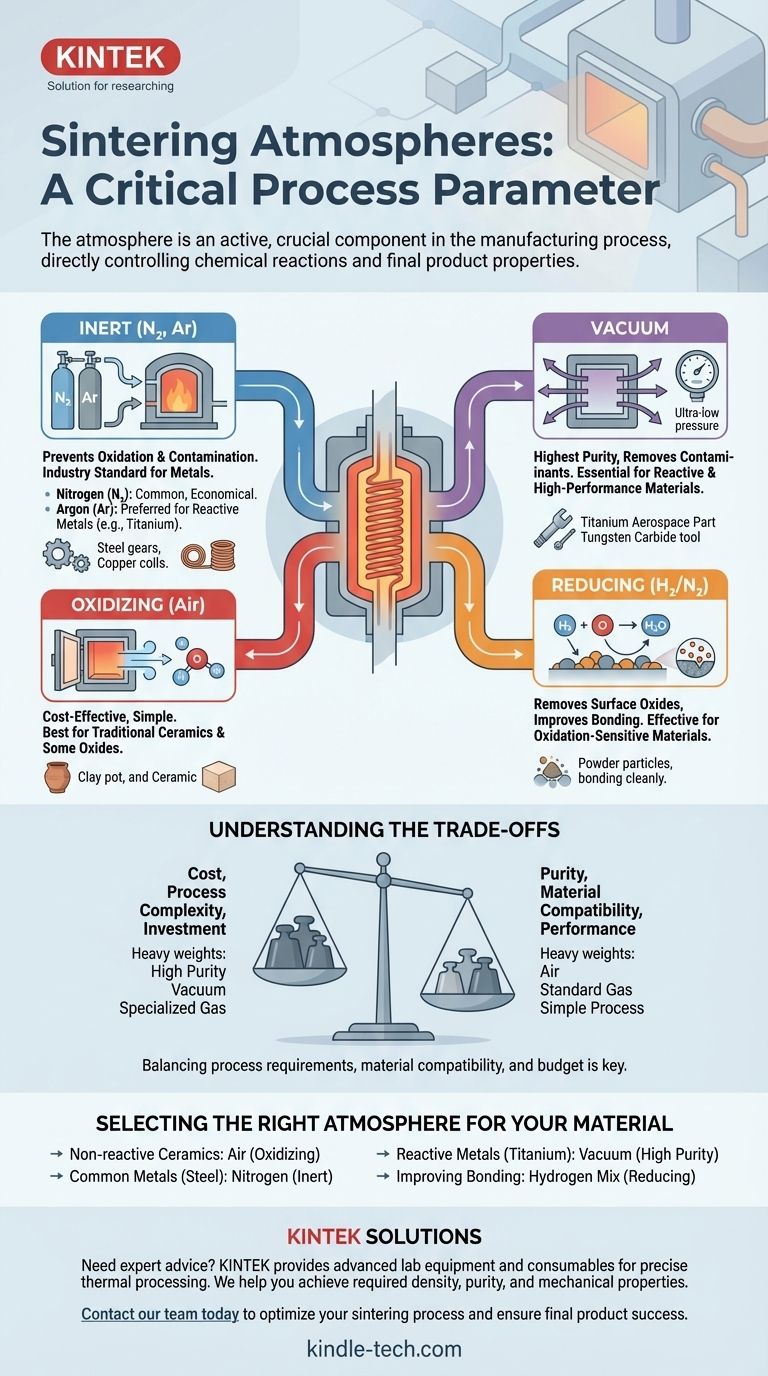

L'atmosfera all'interno di un forno di sinterizzazione è un componente critico e attivo nel processo di produzione, non una condizione di sfondo passiva. I tipi principali di atmosfere di sinterizzazione sono ossidanti (come l'aria), inerti (come azoto e argon) o sottovuoto. La scelta dell'atmosfera è dettata interamente dal materiale in lavorazione e dalle proprietà chimiche e fisiche desiderate del prodotto finale.

La scelta di un'atmosfera di sinterizzazione è un parametro di processo critico che controlla direttamente le reazioni chimiche. L'atmosfera giusta previene effetti indesiderati come l'ossidazione e assicura che il componente finale raggiunga la densità, la purezza e le proprietà meccaniche richieste.

Lo Scopo di un'Atmosfera Controllata

Il ruolo dell'atmosfera è creare l'ambiente chimico ideale affinché le particelle si leghino efficacemente. Questo ambiente può essere progettato per essere non reattivo o intenzionalmente reattivo, a seconda del materiale.

Prevenire l'Ossidazione e la Contaminazione

Per la maggior parte dei metalli e di alcune ceramiche avanzate, l'obiettivo principale è prevenire una reazione con l'ossigeno. Riscaldare questi materiali all'aria causerebbe la formazione di ossidi indesiderati, compromettendo la loro integrità strutturale e le prestazioni.

Un'atmosfera inerte (come azoto o argon) o il sottovuoto sposta l'ossigeno, creando un ambiente pulito dove le particelle possono diffondersi e legarsi senza contaminazione.

Rimozione di Leganti e Impurità

Molti processi di metallurgia delle polveri utilizzano un "legante" polimerico per mantenere la forma del pezzo grezzo prima della sinterizzazione. Durante le fasi iniziali di riscaldamento, un flusso di gas controllato aiuta a bruciare e rimuovere efficacemente questi leganti, impedendo che il carbonio residuo rimanga intrappolato nel pezzo finale.

Una Panoramica delle Comuni Atmosfere di Sinterizzazione

Ogni tipo di atmosfera offre una serie distinta di vantaggi ed è adatta a materiali e applicazioni specifici.

Atmosfere Ossidanti (Aria)

Questa è l'opzione più semplice ed economica, poiché utilizza l'aria ambiente. Viene utilizzata principalmente per la sinterizzazione di ceramiche tradizionali, come argille e alcuni ossidi, dove la formazione di uno strato di ossido è accettabile o benefica per le proprietà finali.

Atmosfere Inerti (Azoto e Argon)

Le atmosfere inerti sono fondamentali per prevenire reazioni chimiche indesiderate. Sono essenziali per la sinterizzazione della maggior parte dei metalli, inclusi acciai, leghe di rame e altri materiali non reattivi.

L'azoto (N₂) è la scelta più comune ed economica. L'argon (Ar) è più pesante e più puramente inerte dell'azoto, rendendolo la scelta preferita per i materiali che possono reagire con l'azoto ad alte temperature (come il titanio).

Sottovuoto

Un ambiente sottovuoto fornisce il più alto livello di purezza rimuovendo quasi tutte le molecole di gas dalla camera del forno. Questo è essenziale per materiali altamente reattivi o ad alte prestazioni dove anche tracce di gas potrebbero causare contaminazione.

Materiali come titanio, tungsteno e alcuni acciai inossidabili sono spesso sinterizzati sottovuoto per ottenere la massima densità e purezza.

Atmosfere Riducenti (es. Idrogeno)

Un'atmosfera riducente è un ambiente attivo progettato per rimuovere l'ossigeno. Tipicamente composta da una miscela di idrogeno (H₂) e azoto, reagisce chimicamente e rimuove gli ossidi superficiali presenti sulle particelle di polvere.

Questo è altamente efficace per migliorare il legame e la densità dei materiali sensibili anche a una leggera ossidazione.

Comprendere i Compromessi

La selezione di un'atmosfera è un equilibrio tra requisiti di processo, compatibilità dei materiali e costi.

Costo vs. Purezza

Esiste una correlazione diretta tra la purezza dell'atmosfera e il suo costo. L'aria è essenzialmente gratuita, mentre l'argon ad alta purezza e l'attrezzatura necessaria per un alto vuoto rappresentano un investimento significativo sia in termini di capitale che di spese operative.

Compatibilità dei Materiali

L'atmosfera deve essere chimicamente compatibile con il materiale da sinterizzare. L'uso di un'atmosfera di azoto per sinterizzare il titanio, ad esempio, sarebbe un errore critico, poiché formerebbe nitruri di titanio fragili e rovinerebbe il componente.

Complessità del Processo

Un forno ad aria è semplice da usare. Al contrario, i forni sottovuoto richiedono guarnizioni robuste, pompe potenti e tempi di ciclo più lunghi per evacuare la camera, aggiungendo una significativa complessità operativa.

Selezione dell'Atmosfera Giusta per il Tuo Materiale

La tua scelta dovrebbe essere guidata dalla natura chimica del tuo materiale e dai requisiti di prestazione del prodotto finale.

- Se il tuo obiettivo principale è la lavorazione di ceramiche non reattive o ossidi semplici: Un'atmosfera d'aria è la soluzione più pratica ed economica.

- Se il tuo obiettivo principale è prevenire l'ossidazione in metalli comuni come l'acciaio: Un'atmosfera inerte di azoto è lo standard del settore.

- Se il tuo obiettivo principale è ottenere la massima purezza per metalli reattivi come il titanio: Un ambiente di alto vuoto è non negoziabile per evitare la contaminazione.

- Se il tuo obiettivo principale è rimuovere gli ossidi superficiali per migliorare il legame: Un'atmosfera riducente contenente idrogeno è la scelta più efficace.

In definitiva, l'atmosfera di sinterizzazione è una scelta ingegneristica deliberata che determina il successo chimico e fisico del tuo componente finale.

Tabella Riepilogativa:

| Tipo di Atmosfera | Caratteristiche Chiave | Materiali Comuni |

|---|---|---|

| Ossidante (Aria) | Economica, semplice | Ceramiche tradizionali, alcuni ossidi |

| Inerte (N₂, Ar) | Previene l'ossidazione, standard industriale | Acciai, leghe di rame |

| Sottovuoto | Massima purezza, rimuove i contaminanti | Titanio, tungsteno, acciai inossidabili |

| Riducente (H₂/N₂) | Rimuove gli ossidi superficiali, migliora il legame | Materiali sensibili all'ossidazione |

Hai bisogno di consigli esperti sulla scelta dell'atmosfera di sinterizzazione perfetta per i tuoi materiali?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la lavorazione termica di precisione. I nostri esperti possono aiutarti a scegliere il forno e l'atmosfera giusti per ottenere la densità, la purezza e le proprietà meccaniche richieste per i tuoi componenti.

Contatta il nostro team oggi stesso per ottimizzare il tuo processo di sinterizzazione e garantire il successo del tuo prodotto finale.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate