Nella sua essenza, un forno per pirolisi si distingue principalmente per il suo design meccanico, che ne determina il modo di riscaldare la materia prima. I due tipi più comuni sono i reattori a forno rotante e i reattori a letto fluido, ciascuno ottimizzato per diversi processi e prodotti finali. Sebbene esistano altri design come i reattori a vite o a microonde per applicazioni specializzate, la stragrande maggioranza delle operazioni di pirolisi industriale si basa su una di queste due tecnologie fondamentali.

La scelta di un forno per pirolisi non riguarda l'hardware in sé, ma il risultato desiderato. Il design del forno è una conseguenza diretta del processo che è necessario eseguire – pirolisi veloce per il bio-olio o pirolisi lenta per il biochar – e selezionare quello giusto è fondamentale per ottenere la resa del prodotto desiderata.

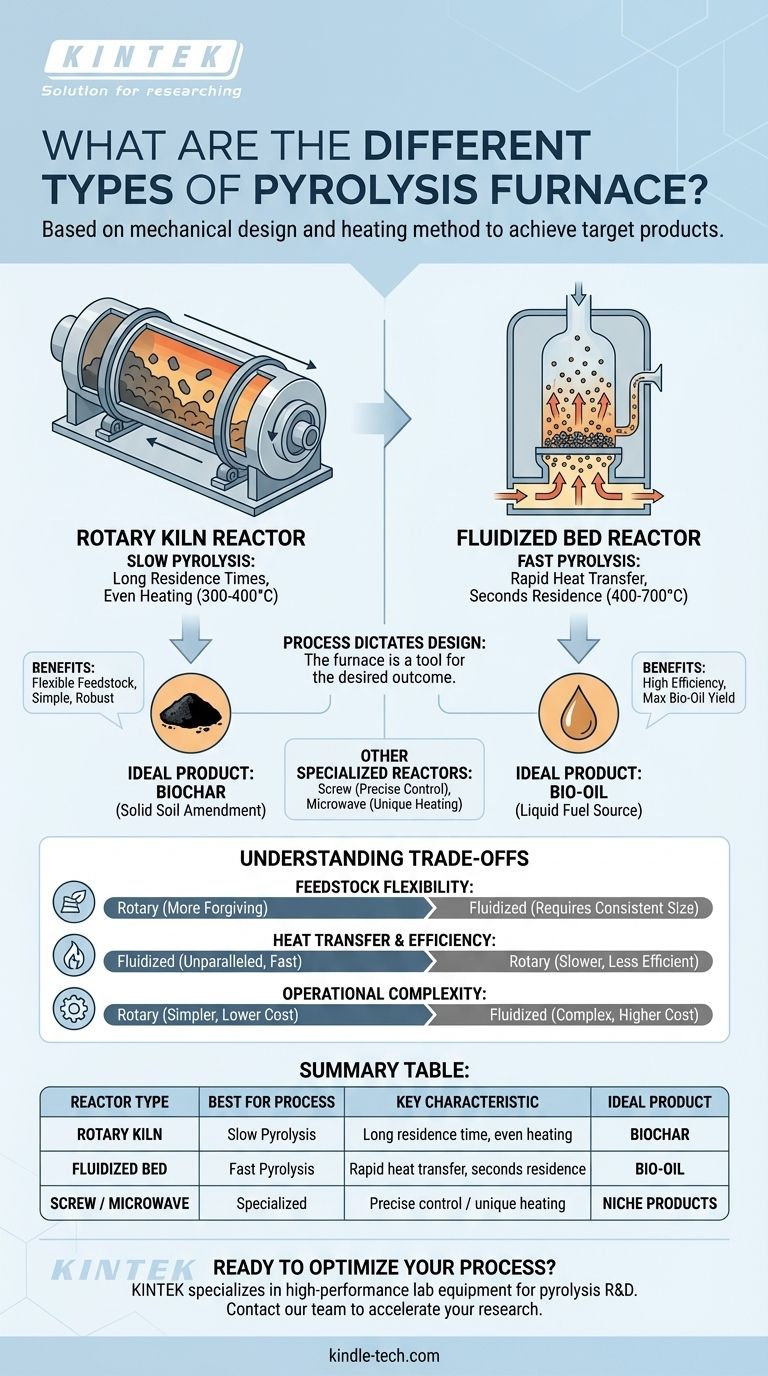

I Due Design Fondamentali del Forno

La struttura fisica di un reattore per pirolisi determina le sue caratteristiche di trasferimento del calore e il tempo di permanenza del materiale, che sono le variabili più critiche nel processo.

Reattori a Forno Rotante

Un forno rotante è un grande recipiente cilindrico rotante. La materia prima viene immessa da un'estremità e, mentre il tamburo ruota lentamente, il materiale si ribalta e si muove lungo la sua lunghezza, assicurando un riscaldamento uniforme.

Questo design è meccanicamente semplice e robusto. Il movimento più lento e controllato rende i forni rotanti particolarmente adatti ai processi che richiedono tempi di residenza più lunghi.

Reattori a Letto Fluido

In un reattore a letto fluido, un flusso di gas caldo viene forzato attraverso un letto di particelle solide, come la sabbia. Ciò fa sì che i solidi circolino e si comportino come un fluido.

Quando la materia prima viene introdotta in questo letto "fluidizzato", viene immediatamente circondata dalle particelle calde, con conseguente trasferimento di calore estremamente rapido ed efficiente. Ciò lo rende ideale per processi che devono avvenire in pochi secondi.

Altri Reattori Specializzati

Sebbene meno comuni, altri design servono nicchie specifiche. I reattori a vite utilizzano una coclea per spostare il materiale attraverso un tubo riscaldato, offrendo un controllo preciso del tempo di residenza. I reattori a microonde utilizzano l'energia a microonde per il riscaldamento, il che può offrire percorsi di reazione unici ma è spesso più complesso e costoso da scalare.

Il Processo Dettata il Design: Pirolisi Veloce vs. Lenta

La ragione per cui esistono diversi design di forni è che sono ottimizzati per diversi processi chimici. L'obiettivo – che sia produrre un combustibile liquido o un emendamento solido per il suolo – determina quale forno sia lo strumento giusto per il lavoro.

Pirolisi Veloce per il Bio-Olio

L'obiettivo della pirolisi veloce è massimizzare la produzione di bio-olio liquido. Ciò richiede il riscaldamento della biomassa a temperature elevate (400-700°C) molto rapidamente, nell'arco di pochi secondi, per "frantumare" la materia organica in vapore prima che possa formare carbone solido.

Questo è il motivo per cui i reattori a letto fluido sono lo standard per la pirolisi veloce. La loro eccezionale capacità di trasferimento del calore assicura che la biomassa venga riscaldata quasi istantaneamente, ottimizzando le condizioni per la resa di bio-olio (spesso intorno al 60%).

Pirolisi Lenta per il Biochar

Al contrario, l'obiettivo della pirolisi lenta è massimizzare la produzione di biochar solido. Questo processo utilizza temperature più basse (300-400°C) e tempi di riscaldamento molto più lunghi, che spesso si estendono per diverse ore.

Questo processo di "cottura lenta" è progettato per allontanare i composti volatili preservando la struttura del carbonio. I reattori a forno rotante si adattano perfettamente a questo, poiché il loro design accoglie naturalmente lunghi tempi di residenza e fornisce il riscaldamento costante e delicato necessario per creare biochar di alta qualità.

Comprendere i Compromessi

Nessun design singolo è universalmente superiore; ognuno presenta vantaggi e svantaggi intrinseci che lo rendono adatto a diverse applicazioni.

Flessibilità della Materia Prima

I forni rotanti sono generalmente più tolleranti nei confronti di materie prime non uniformi, gestendo senza problemi dimensioni di particelle più grandi e più varie. I letti fluidi, tuttavia, richiedono tipicamente che la materia prima sia macinata in una dimensione di particella fine e coerente per garantire una fluidizzazione adeguata.

Trasferimento di Calore ed Efficienza

I reattori a letto fluido offrono velocità di trasferimento del calore senza pari, rendendoli altamente efficienti per le reazioni rapide della pirolisi veloce. Il riscaldamento indiretto in un forno rotante è intrinsecamente più lento e meno efficiente dal punto di vista termico, sebbene più semplice da operare.

Complessità Operativa

La semplicità di un forno rotante si traduce spesso in costi di capitale inferiori e in una maggiore facilità di funzionamento. I sistemi a letto fluido sono più complessi, richiedono sistemi sofisticati di gestione dei gas e un controllo preciso del processo per mantenere lo stato fluidizzato, il che può aumentare sia i costi iniziali che quelli operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di pirolisi corretta inizia con la definizione del prodotto primario.

- Se il tuo obiettivo principale è massimizzare la produzione di bio-olio: Un reattore a letto fluido progettato per la pirolisi veloce è la scelta standard del settore grazie al suo trasferimento di calore superiore.

- Se il tuo obiettivo principale è massimizzare il biochar di alta qualità: Un reattore a forno rotante è spesso preferito, poiché il suo design è ben adatto ai lunghi tempi di residenza e al riscaldamento uniforme della pirolisi lenta.

- Se stai lavorando con materie prime altamente variabili o ingombranti: Il design robusto e semplice di un forno rotante può offrire maggiore flessibilità operativa rispetto a un reattore a letto fluido più sensibile.

In definitiva, comprendere il legame diretto tra il tuo prodotto target e il principio operativo del reattore è la chiave per un progetto di pirolisi di successo.

Tabella Riassuntiva:

| Tipo di Reattore | Ideale Per Processo | Caratteristica Chiave | Prodotto Ideale |

|---|---|---|---|

| Forno Rotante | Pirolisi Lenta | Lungo tempo di residenza, riscaldamento uniforme | Biochar |

| Letto Fluido | Pirolisi Veloce | Rapido trasferimento di calore, tempo di residenza di pochi secondi | Bio-Olio |

| Vite / Microonde | Applicazioni Specializzate | Controllo preciso / riscaldamento unico | Prodotti di Nicchia |

Pronto a selezionare il forno per pirolisi giusto per i tuoi obiettivi specifici di produzione di bio-olio o biochar?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per la ricerca e lo sviluppo della pirolisi. I nostri esperti possono aiutarti a scegliere la giusta tecnologia di reattore per ottimizzare l'efficienza del tuo processo e la resa del prodotto target.

Contatta oggi il nostro team per discutere i requisiti del tuo progetto e scoprire come le soluzioni KINTEK possono accelerare la tua ricerca nel campo della bioenergia o del biochar.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio